油葵联合收获机专用割台设计与试验

刘 巍 黄小毛,2 马丽娜,2 宗望远,2 朱云飞

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070;3.星光农机股份有限公司, 湖州 313017)

0 引言

油葵是我国四大油料作物之一[1],在我国的种植面积达到50万hm2,主要分布在东北、华北和西北部地区。目前,国内尚未有完全成熟的油葵联合收获机,现有机型普遍在稻麦收获机基础上改装而成[2]。由于缺乏对油葵植株生物特性的研究,改装后的油葵联合收获机收获适应性差、割台损失率高,主要存在以下问题:拨禾轮回带导致被割后的葵盘飞溅到割台以外,增大了收获损失;分禾器左右两侧面易产生油葵物料堆积;分禾器间隙易产生油葵茎秆堵塞;割下的油葵植株缠绕于输送器上,无法顺利进入升运装置。割台是联合收获机的入口和核心部件,根据收获对象的生物性状进行有针对性的结构设计才能获得理想的收割效果。因此,研发低损、高效的油葵联合收获机专用割台,对于提升油葵收获机械化水平、促进我国油葵产业发展具有重要意义。

国外学者于20世纪80年代开始研究油葵联合收获技术,对油葵联合收获机割台拨禾轮、分禾器、螺旋输送器和切割器等结构进行了改进设计和参数优化。如JACOB[3]在板式拨禾轮的基础上采用异形拨禾轮增强对油葵植株的喂入效果;SAMUEL[4]在切割器上方通过设置压茎辊降低拨禾轮对葵盘击打造成的籽粒损失;DANIEL[5]对刚性拨禾链拨指进行结构优化,增强拨指对油葵植株的夹持作用,减少喂入过程割台损失。但是,国内外油葵的种植模式差异较大,国外油葵专用割台并不能完全适应我国油葵的收获作业。近年来,国内学者主要在水稻、小麦、玉米等粮食作物收获机的联合收获割台降损[6]和整机结构设计[7-10]等方面进行了研究。李毅念等[11]利用气吹式装置产生的均匀气流将小麦喂入割台,有效降低了割台损失和割台残留;黄小毛等[12]在传统油菜割台上利用横流气压装置对割台收获作业时掉落的油菜籽粒进行回收,从而降低了割台损失。目前,针对油葵联合收获割台结构设计和参数优化却鲜有报道。

本文在研究国内油葵种植农艺和生物性状的基础上,设计一种拨禾轮式油葵联合收获机专用割台,通过理论分析对关键部件的结构参数和运行参数进行优化设计,通过田间试验对样机作业性能进行验证。

1 割台总体结构与工作原理

为提高油葵收获作业质量,设计如图1所示的拨禾轮式油葵专用割台,主要由内分禾器、外分禾器、拨禾轮、往复式切割器、割台输送器、传动系统等组成。可一次完成油葵作物的分禾、扶禾、拨禾、切割、导拢及输送作业。与传统稻麦收获机割台相比,该割台采用直径较大的三幅式拨禾轮,减少拨禾轮对作物的击打;由于油葵种植模式相较于稻麦作物较为稀疏,因此在割台幅宽内增加内分禾器,保证油葵植株喂入和切断作业顺畅进行。

图1 油葵专用割台结构示意图Fig.1 Schematic of oil sunflower special header1.外分禾器挡板 2.拨禾轮 3.内分禾器 4.输送器 5.外分禾器 6.排禾杆 7.往复式切割器

收获作业时,外分禾器将作业幅宽外的油葵植株分开,作业幅宽内的油葵植株进入内分禾器,内分禾器将其扶起并引导至对应的通道,拨禾轮在传动系统的带动下做匀速转动,实现对油葵植株的扶持和推送,油葵植株通过内分禾器间隙运动至分禾器末端,进而被往复式切割器切断,在输送器的推送作用下,被割油葵植株被抛入中间输送装置,最后进入脱粒清选装置进行脱粒清选作业。此外,为提升外分禾器的分禾效果,防止油葵植株分禾不彻底,以及在外分禾器内侧产生堆积,在外分禾器外侧增加排禾杆,在其内侧增加外分禾器挡板。

2 油葵植株主要物理特性参数

图2 矮大头567 DW油葵植株Fig.2 Short head 567 DW oil sunflower plant

选取新疆维吾尔自治区昌吉市阜康河南庄子村为试验示范基地,主要种植品种为矮大头567 DW。2018年9月11日,选取长势良好的油葵田块进行油葵植株的物理特性参数测量,该田块油葵种植时间为2018年4月26日,采用气吸式播种机进行播种,油葵植株行距为400 mm,株距为190~210 mm。如图2所示油葵植株均处于蜡熟期,采用五点法进行田间取样(GB/T 5262—2008),每个取样点选取油葵50株,油葵植株主要物理参数测量结果如表1所示。

表1 油葵植株主要物理特性参数Tab.1 Oil sunflower plants parameters

3 关键部件参数设计与分析

3.1 内分禾器结构参数设计

内分禾器是割台的关键部件之一,单个内分禾器的结构形式、尺寸参数以及相邻两内分禾器之间的间隙直接影响油葵植株能否成功喂入割台。

3.1.1内分禾器宽度

内分禾器宽度主要对内分禾器的分禾、扶禾效果具有显著影响,内分禾器宽度过大时,不对行收获过程中,内分禾器会推倒部分油葵植株,造成茎秆在地面处折断,油葵植株无法成功喂入割台,造成葵盘损失;内分禾器宽度过小时,由于内分禾器属于悬臂梁结构,其末端固定处应力增大,结构强度下降,分禾作业时容易受力变形,且易产生振动。因此,通过分析油葵植株在分禾过程的运动状态来确定内分禾器宽度。

如图3所示,考察不对行收获时内分禾器导致的油葵植株侧倾情况,图3a为当植株位于内分禾器顶点A正前方的极限位置,分禾过程中植株在内分禾器前进方向推力的作用下油葵植株运动至B点,此时油葵植株的状态如图3b所示。

图3 内分禾器结构与植株侧向倾斜示意图Fig.3 Schematics of inner divider structure and lateral tilt of plant

为保证植株在进入分禾器间隙前不会因内分禾器AB段推力的作用出现茎秆近地面处侧倾折断(即茎秆顺利通过B点进入内分禾器间隙)的现象,最大倾斜角β应不大于油葵植株的临界折断角θ[13],即

(1)

式中θ——植株临界折断角,油葵植株一般为15°

b——内分禾器宽度,mm

h——内分禾器离地高度,mm

测量当地油葵植株的高度范围为938.0~1 389.6 mm,正常收获时分禾器的离地高度在400~850 mm之间。由此可得b≤214 mm,即可保证植株不被分禾器折断。

考虑到内分禾器要配合切割器的作业要求,并防止护刃器对油葵植株进行二次分禾,选取的分禾器宽度应为本文所选割刀行程(S=76.2 mm)的整数倍,即

b=kS

(2)

式中k——倍数

由上文可知b≤214 mm,因此k取1或2。当k取1时,内分禾器宽度为76.2 mm,内分禾器结构强度较低,且内分禾器尾部不易安装固定。故k取2,此时分禾器宽度为152.4 mm。

3.1.2内分禾器长度

为保证油葵植株被切割器割断后,植株上部尤其是葵盘仍在内分禾器纵向收集范围内,即割下的油葵植株能够顺利进入割台,分析油葵植株分离部分绝对前倾时的极限情况,分禾器长度应满足

l≥L-a

(3)

式中L——油葵植株总长度,mm

a——油葵割茬高度,mm

l——内分禾器长度,mm

割台试验时配套机型为星光4LZ-5.0Z型收获机,其收获作业时的最佳留茬高度为450 mm,由公式(3)可知,内分禾器的长度应大于等于950 mm,而内分禾器通过螺栓与割台机架相连,分禾器越长其尾部螺栓连接处的应力越大,故本文选取分禾器的长度为1 000 mm。

3.1.3内分禾器间隙

新疆昌吉试验区油葵植株茎秆中部直径为(18.2±8.3) mm,考虑加工和安装误差,取内分禾器间隙的极限尺寸偏差为6 mm。基于可靠性设计方法[14],为保证99%的油葵植株通过性,内分禾器间隙应满足

(4)

式中φ——标准正态分布函数

x——内分禾器间隙,mm

查标准正态分布表计算得x≥49.7 mm。故内分禾器间隙应大于等于(49.7+6) mm,内分禾器间隙越小,其发生油葵茎秆堵塞的概率越大,内分禾器间隙大于55.7 mm时,才能保证油葵植株顺畅喂入割台,综合考虑油葵植株通过性与割台损失的影响,取内分禾器间隙为60 mm。

3.2 拨禾轮结构参数与运动参数确定

拨禾轮是辅助导向、收集和输送葵盘的重要部件。收获作业时既要保证快速平稳地向输送器喂入葵盘及相连的部分茎秆,又要保证在拨禾过程中不产生回带现象。

传统稻麦收获机割台拨禾轮采用偏心五杆机构,由于油葵植株葵盘硕大,且油葵茎秆上部呈倒钩状,因此传统拨禾轮在收获油葵过程中弹齿容易造成葵盘穿透性破碎及物料回带。为了解决上述问题,本文采用图4所示的三幅板式拨禾轮。拨禾轮由拨禾板、支撑架、拨禾轮轴组成,由于拨禾板受力较小,因此拨禾板的材料选用普通冷轧板SPCC,由于拨禾板较宽,故拨禾轮在进行收获作业时,其拨禾运动对油葵葵盘冲击较小,减少了籽粒损失,且可防止产生物料回带。

图4 拨禾轮结构示意图Fig.4 Schematic of reel1.拨禾板 2.支撑架 3.拨禾轮轴

3.2.1拨禾轮转速

拨禾轮相对地面的运动轨迹取决于拨禾轮的圆周速度vb与整机前进速度v的比值λ(拨禾速比)。不同λ取值的拨禾轮运动轨迹如图5所示。

图5 不同λ的拨禾轮运动轨迹Fig.5 Reel trajectory with different λ values

要使拨禾轮对油葵茎秆产生扶持切割、输送等作用,就必须使拨禾轮具有水平向后的分速度,从图5中3个运动轨迹可以看出只有λ>1时拨禾轮有向后的水平分速度,油葵收获作业速度v=0.8 m/s,根据农业机械设计手册可知,三幅板式拨禾轮拨禾速比λ为1.5~1.6,为了达到较好的拨禾效果,油葵联合收获机可选取稍大的λ值,即1.6。

由于油葵收获机作业速度为0.8 m/s,拨禾速比为1.6,故vb=1.28 m/s。此时可得拨禾轮转速

(5)

式中r——拨禾轮半径,mm

由公式(5)计算得出拨禾轮转速为24.4 r/min。

3.2.2拨禾轮直径

在拨禾过程中,为避免拨禾板将割断的油葵抛出割台,应使拨禾轮上最低点拨压在油葵植株割断部分的重心G点偏上(图6)。按照油葵一般植株高度及留茬高度范围,预估G点与葵盘顶部的距离e=200 mm。

图6 拨禾过程示意图Fig.6 Schematic of reel work process

拨禾轮的直径主要由作物植株的平均株高、被割油葵植株的重心位置和拨禾轮速比λ决定[14],即

D=2λe/(λ-1)

(6)

式中D——拨禾轮直径,mm

经计算得D≤1 067 mm,由于拨禾轮直径越大其拨禾范围越大[15],因此在满足其安装条件的基础上,要尽可能的增加其拨禾范围保证拨禾质量,本文选取拨禾轮的直径为1 000 mm。

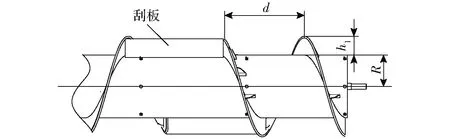

3.3 输送器刮板结构参数设计

输送器将割断后的油葵导拢集中并抛送至升运器。传统稻麦收获机割台输送器在抛送段采用伸缩拨指形式,割后葵盘的形状与稻麦有很大差异,圆柱形细长拨指和圆饼状葵盘为线接触,不能很好地推送葵盘而造成缠绕和堆积,且易将葵盘击碎,使后续脱粒清选困难。针对上述问题,设计了刮板式输送装置,其结构如图7,采用刮板结构进行物料输送时,刮板与葵盘之间为面面接触,能够有效减少葵盘所受的击打,刮板结构和油葵茎秆不易产生缠绕,同时刮板结构能够有效减少割台残留。查阅农业机械设计手册选取输送器相应结构参数,输送器具体参数如表2所示。

图7 输送器结构示意图Fig.7 Schematic of auger structure

表2 螺旋输送器结构参数Tab.2 Structural parameters of spiral auger

3.4 往复式切割器选型

目前国内的往复式切割器根据其切割行程S、动刀片间距t、定刀片间距t0可分为普通型(S=t=t0=76.2 mm)、双刀距行程型(S=2t=2t0=152.4 mm)、低割型(S=t=2t0=101.6 mm)3种型式。由上文中分禾器间隙取60 mm,切割行程大于内分禾器间隙即可,因此选取普通型往复式切割器。

往复式切割器的切割速度vp对切割效果有显著影响,切割器切割速度较慢时,作物茎秆会出现压扁和撕破现象[16],而较快又会导致割台振动较大,一般切割器的切割速度vp需要根据机器前进速度v确定[17],其关系式为

vp=γv

(7)

式中γ——刀机速比,由被割作物的种类和机器类型决定

试验样机的前进速度为0.8 m/s,选取γ为0.75~1.0,故切割器切割速度为0.6~0.8 m/s,现有联合收获机往复式切割器的切割速度一般大于等于0.8 m/s[16],因此选取油葵联合收获机割台往复式切割器的切割速度为0.8 m/s。

4 田间试验

4.1 试验条件

2019年9月,在新疆维吾尔自治区昌吉市阜康河南庄子村农户自种长势良好的油葵田开展样机田间试验。油葵行距400 mm,籽粒千粒质量58.8 g,油葵籽粒含水率21%~30%,茎秆含水率71%~79%,产量6 006 kg/hm2。

图8为履带式油葵联合收获机样机,整机配套动力65 kW,额定转速2 400 r/min,收获作业速度0.8 m/s,割幅2 400 mm。

图8 田间试验Fig.8 Field test of combine harvester

4.2 试验方案与结果分析

依据GB/T 8097—2008《收获机 联合收割机 试验方法》、GB/T 5262—2008《农业机械 试验条件测定方法的一般规定》并参考GB/T 21961—2008《玉米收获机械 试验方法》对履带式油葵联合收获机样机进行田间作业性能试验。

单次田间试验时,整机稳定作业20 m,在该区域内随机选取3处1 000 mm×2 400 mm区域作为测试区域,如图9所示,收集所选区域内的落粒与葵盘,取出葵盘上的籽粒与收集的落粒一起称量,计算3个测点割台籽粒损失率W1,重复试验3次,并取割台籽粒损失率的平均值。计算式为

(8)

式中m1——测试区域内收集油葵籽粒总质量,g

m2——测试区域内油葵籽粒总质量,g

图9 籽粒收集区域Fig.9 Oil sunflower grain collection area

田间试验整机的前进速度为0.8 m/s时,整机作业效率为0.69 hm2/h。样机的各项性能指标与试验结果如表3所示。

表3 样机性能指标与试验结果Tab.3 Prototype performance indicators and test results

整机收获效果如图10所示,收获后的油葵割茬高度一致,地面无可见油葵葵盘与漏割油葵植株。作业过程中植株喂入顺畅,割台内外分禾器无油葵植株堵塞、堆积,拨禾轮无回带,输送器喂入顺畅、无缠绕,该油葵联合收获专用割台有效解决了油葵割台因葵盘掉落而导致籽粒割台损失率高的问题,对提升我国油葵机械化收获水平具有重要意义。此外,针对高低不同、疏密不同、株行距不同的油葵田块进行收获作业,该油葵联合收获机专用割台具备良好的收获适应性。

图10 整机收获效果Fig.10 Harvesting effect of prototype

5 结论

(1)设计了一种拨禾轮式油葵联合收获机专用割台,包括三幅板式拨禾轮、内分禾器、外分禾器、往复式切割器和刮板式输送器等部件,能够实现油葵植株顺畅喂入,解决了油葵收获时割台内、外分禾器处油葵植株堵塞、堆积,拨禾轮处油葵植株回带,输送器喂入不畅、茎秆缠绕等问题,提高了油葵割台的输送能力,有效降低了割台损失。

(2)样机以0.8 m/s的作业速度进行田间试验时,整机工作性能稳定,油葵喂入顺畅,喂入量为3.3 kg/s,割台平均损失率仅为1.42%,整机作业效率为0.69 hm2/h,各项指标均达到或超过设计技术指标。