油菜覆膜打孔穴播机打孔装置设计与试验

廖庆喜 王 迪 姚 露 林 翩 王 磊 张青松

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

春油菜产区多分布在高纬度高海拔地区,该地区常年降水不足,气温年际间变化大,气候的地域差异性和过渡性明显[1]。研究表明,油菜覆膜穴播技术能有效提高水分利用效率、改善农田土壤生态条件、提升油菜产量[2-4]。研制油菜覆膜打孔精量穴播机对降低种植劳动强度、提升油菜机械化种植水平、提高油菜单位面积产率具有重要意义。打孔装置作为覆膜穴播作业机具的关键部件,对整机的作业效率和作业质量具有决定性的影响。目前,适用于油菜种植农艺要求的精量排种装置已在生产中得到推广应用[5],但缺乏与之匹配的破膜成孔装置。

国外在覆膜打孔机械方面研究较早,LAWRENCE等[6]为提高不同种植作物覆膜成孔间距及深度的灵活性和适应性,基于控制算法设计了一种气动膜上打孔装置;为提高打孔可靠性,ISMAIL等[7]利用四杆机构研制成孔机构,改变曲柄长度从而调节排量冲程,实现了垂直膜上打孔作业;意大利FORIGO公司[8]研制了SEMINATRICE MODULA系列覆膜打孔穴播机,采用12 V电机驱动打孔穴播机,实现了疏松表土、同步播种作业,解决了滚轮式成穴器黏土挑种的问题。国内学者对玉米、花生等作物覆膜打孔技术的研究已趋成熟,赵武云等[9]为解决膜上播种机存在的撕挑地膜等问题,设计了一种玉米直插式精量穴播机,采用凸轮-曲柄滑块机构、运动放大机构,实现了成穴器的投种控制与定点强制开启;吕小莲等[10]研制了2BQHM-2型花生覆膜穴播机,采用鸭嘴穴播排种器,改善了花生膜上成穴及入土播种作业质量;为改善膜上作业过程中因穴播机构水平分速度不一致而导致的撕膜问题,戴飞等[11]设计了近等速机构的全膜双垄沟直插式电动穴播机。

综上所述,已有覆膜穴播机主要采用四杆机构膜上打孔或专用打孔穴播轮,主要适用于玉米、花生等大粒径稀植作物,其膜孔尺寸多大于50 mm,行距大于300 mm,株距大于150 mm。直播油菜行距一般大于200 mm,株距一般为40~60 mm,上述装置不适用于种植密度较大的油菜等小粒径作物。因此,膜上打孔装置的创新和可靠性设计已成为提高穴播机具作业质量的重要手段[12]。

为解决传统膜上成穴装置结构庞大复杂、工作时易黏土挑种及撕挑地膜等问题,本文设计一种法兰式滚轮与螺纹式圆锥型锥钉组合式结构的打孔装置。利用正交试验优化设计方法,通过理论及仿真分析,得出打孔装置较优结构参数组合,以保证打孔装置在连续膜上打孔过程中达到有效成孔、膜孔孔径及膜孔间距均匀等技术要求,通过田间试验验证打孔装置设计的合理性,以期实现油菜等小粒径作物覆膜种植中膜上均匀打孔的功能。

1 油菜覆膜种植农艺要求与整机设计

1.1 覆膜种植农艺要求

油菜根系发达,入土深,要求土层深厚、疏松、肥沃,土壤需要深耕细作[13],耕深一般大于200 mm,以增加土壤孔隙度;油菜种植行距为200~250 mm、株距为40~60 mm、播深20~30 mm,地膜幅宽应与油菜种植农机农艺技术配套,本文设计机具采用8行播种,行距为200 mm,为保证膜边完全被压入土壤,两边边距留有量应不超过100 mm;两膜孔间纵向距离为单个播种株距;膜边覆土宽度为50~100 mm、膜边覆土厚度为30~50 mm。

1.2 整机结构与工作原理

1.2.1整机结构

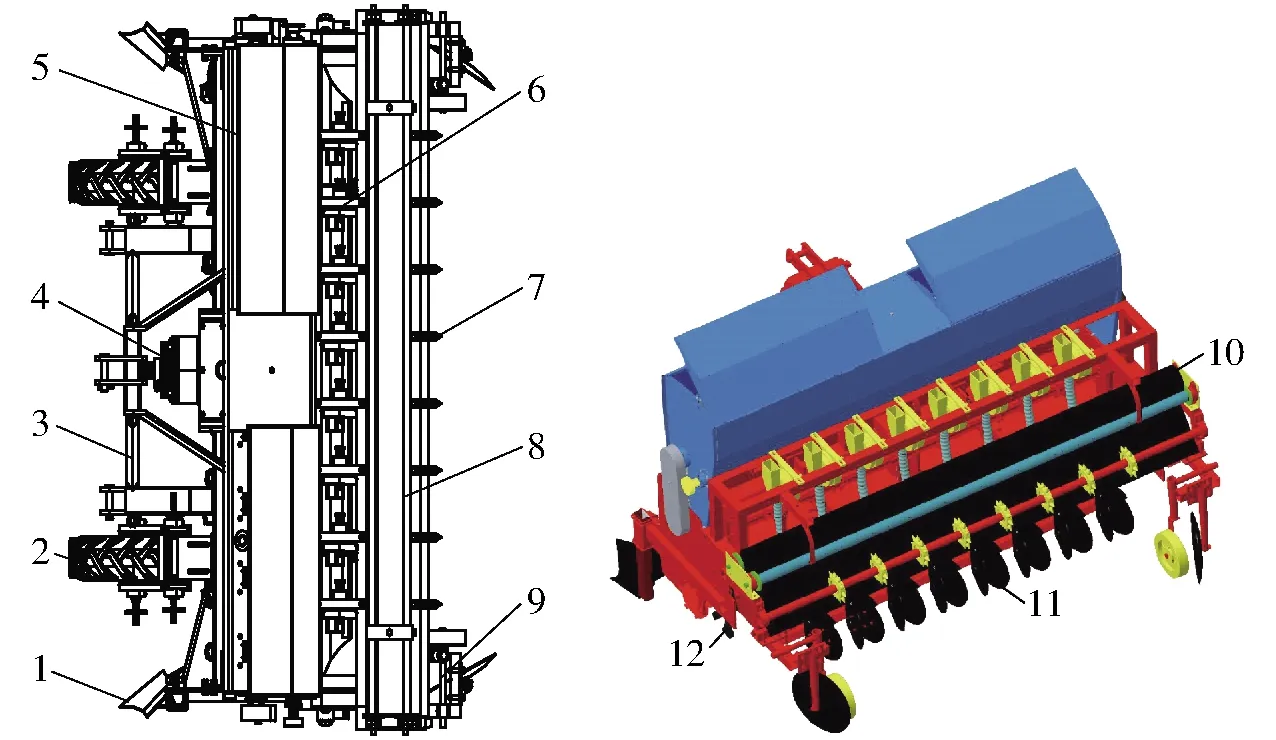

油菜覆膜打孔穴播机主要由开沟犁、仿形地轮、三点悬挂装置、传动箱总成、旋耕装置、排肥装置、穴播排种装置、双圆盘开沟器、覆膜装置、打孔装置、压膜覆土装置等组成。其中,打孔装置为其核心部件。油菜覆膜打孔穴播机结构和主要技术参数如图1、表1所示。

图1 油菜覆膜打孔穴播机结构示意图Fig.1 Structural diagrams of film perforating and precision dibbling-planter for rapeseed1.开沟犁 2.仿形地轮 3.三点悬挂装置 4.传动箱总成 5.排肥装置 6.穴播排种装置 7.打孔装置 8.覆膜装置 9.压膜覆土装置 10.地膜 11.双圆盘开沟器 12.旋耕装置

1.2.2工作原理

工作时,油菜覆膜打孔精量穴播机通过三点悬挂装置与拖拉机连接,拖拉机动力输出轴经变速箱驱动旋耕装置以平整地表,仿形地轮通过链传动驱动穴播排种装置和排肥装置以实现排种施肥作业;仿形地轮向前运动过程中地膜被不断铺设到地面,铺设过程中接触于打孔长轴上呈一字型排布的8个组合式打孔装置,打孔装置随机组地轮同方向旋转的同时利用其上打孔部件尖端挤压、锥端楔切的原理均匀连续地戳破地膜,从而完成膜上打孔作业;破孔后地膜经压膜轮不断被压入厢沟内;覆土圆盘将土壤回填入厢沟中以镇压两侧膜边,完成整个作业过程。

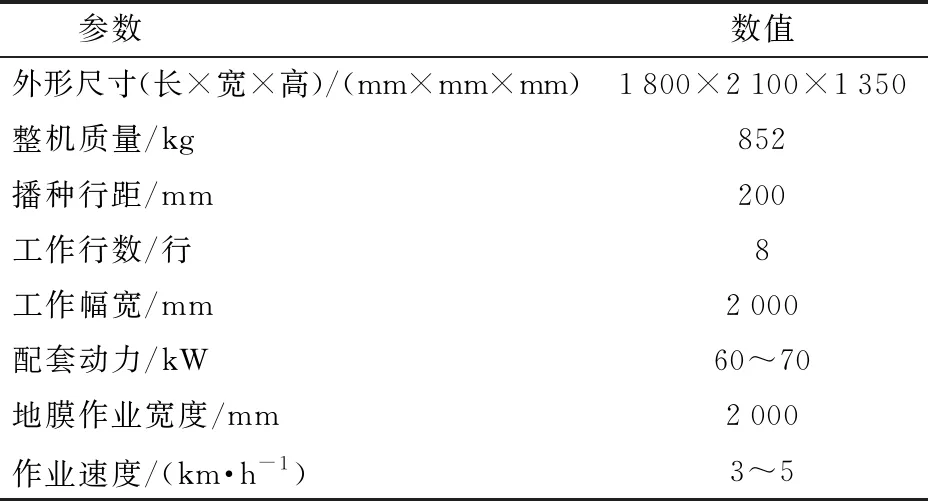

表1 主要技术参数Tab.1 Main technical parameters

2 打孔装置设计

2.1 打孔锥钉结构设计与分析

2.1.1结构设计

试验选用地膜厚度为0.012 mm,柔性强、延展性差,打孔锥钉的形状直接影响触膜和破膜成孔性能,进而影响膜孔质量。由于锥形部件破膜能力较强,本文设计了三角锥型打孔锥钉和圆锥型打孔锥钉,如图2所示。

图2 打孔锥钉结构示意图Fig.2 Structural diagrams of conical nail1.三角锥头 2.承锥底座Ⅰ 3.圆锥头 4.承锥底座Ⅱ

为增强锥钉触膜后楔切地膜的能力,设计三角锥型锥钉三角锥触膜宽度ls略大于承锥底座Ⅰ宽度,三角锥连接部分厚度lk在满足锥钉加工强度的条件下尽量小;考虑到锥钉与底座间的配合关系,设计圆锥型锥钉直径Ds小于承锥底座Ⅱ宽度,打孔锥钉锥部长度hk在一定长度范围内。为便捷更换不同参数的锥头,三角锥与承锥底座Ⅰ、圆锥与承锥底座Ⅱ间通过锁紧螺栓连接。

2.1.2形状确定

打孔锥钉与地膜接触过程可分为触膜阶段、破膜成孔阶段两部分。基于三角锥型锥钉和圆锥型锥钉结构可知:两种锥钉截面相似,地膜最初接触方式均为点面接触,均有利于降低破膜成孔难度,提高打孔装置可靠性。构建锥钉与地膜接触面积数学模型并借助PCO. Dimax HD型高速数码摄像系统(德国PCO)在线拍摄打孔锥钉破膜成孔过程,分析确定较优打孔锥钉形状,高速摄像在线拍摄图像如图3、4所示,锥钉与地膜接触面积数学模型为

(1)

式中hs——三角锥型锥钉锥部长度,mm

S1——三角锥型锥钉触膜面积,mm2

S2——圆锥型锥钉触膜面积,mm2

图3 三角锥型锥钉高速摄像试验过程图像Fig.3 High-speed photography test process pictures of triangle cone

图4 圆锥型锥钉高速摄像试验过程图像Fig.4 High-speed photography test process pictures of rotary cone

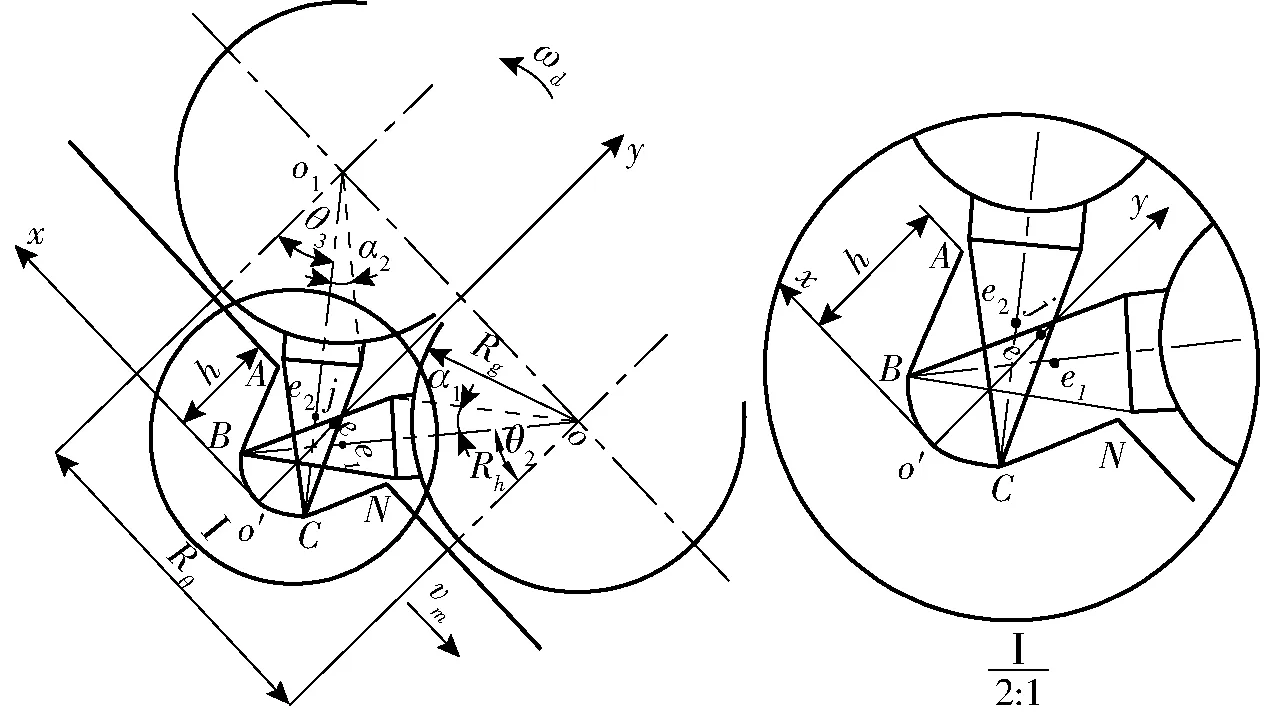

当两种结构的锥钉关键参数相同时,S1 圆锥型锥钉的关键参数包括打孔锥钉直径Ds、打孔锥钉顶角α和打孔锥钉高度Tz。 2.2.1打孔锥钉直径 油菜种子平均粒径为1.6~2 mm[14],排种器每穴可播2~3粒种子,输种与离种沟距离较小,减少弹跳以实现每穴种子分布范围小于输种管内径[15],地膜具有较强的延展能力,受到压延变形,打孔锥钉破膜成孔过程提高了地膜拉伸比,增大了实际膜孔尺寸。综上分析,确定打孔锥钉直径Ds范围为10~20 mm。 2.2.2打孔锥钉顶角 圆锥型锥钉截面为三角形,打孔锥钉顶角α受锥钉底角限制;在打孔直径Ds的约束下,为确保锥钉尖端具有充分挤压、楔切及拉伸地膜的能力,可得打孔锥钉顶角α满足条件 (2) 式中β——锥钉底角,(°) 分析并确定打孔锥钉顶角α变化范围为30°~60°。 2.2.3打孔锥钉高度 如图2b所示,打孔锥钉高度Tz包括打孔锥钉锥部长度hk、螺纹旋入深度Tw以及无螺纹段长度Tl。根据锥钉直径及装配形式,选择细牙螺距p为1.5 mm,取螺纹旋入深度Tw为13 mm;根据实际加工误差,确定无螺纹段长度Tl为5 mm;基于打孔锥钉设计分析,打孔锥钉锥部长度hk受打孔锥钉直径Ds和打孔锥钉顶角α约束,代入公式 (3) 确定打孔锥钉高度Tz为26.66~55.32 mm。 2.2.4打孔锥钉个数确定 打孔锥钉个数影响锥钉尖端线速度和打孔性能。打孔锥钉个数又受打孔装置尺寸和油菜穴距的约束,且目前机具部件安装个数通常为偶数,综合分析确定打孔锥钉个数Zd为10。 打孔滚轮作为打孔装置旋转核心部件,为确保其同轴旋转稳定,设计打孔滚轮如图5所示。 图5 打孔滚轮结构示意图Fig.5 Structural diagram of perforated wheel 打孔滚轮半径Rg与打孔锥钉个数、油菜播种穴距等参数有关,打孔滚轮半径Rg计算方程为 (4) 式中Sz——油菜播种穴距,mm Dg——打孔滚轮直径,mm 本文选用勺式穴播精量排种装置,根据其工作原理确定油菜播种穴距方程为 (5) 式中Zp——排种器种勺个数,一般为12~18,取12 Dw——仿形地轮直径,一般为400~700 mm,取450 mm it——地轮到排种器链轮传动比,一般为1.4~3.5,取2.5 δ——地轮滑移系数[16-17],取试验测定值6% 由式(5)计算得油菜覆膜打孔穴播机的播种穴距Sz为49.93 mm,取整为50 mm。 联立式(4)、(5)得 (6) 由式(6)可知Rg取值范围为37.19~65.84 mm,基于油菜种子粒径分布范围及装置加工实际生产问题取为40~70 mm。 打孔装置如图6a所示,打孔滚轮的外周缘均匀开设有螺纹孔,每个螺纹孔上安装打孔锥钉。为实现覆膜打孔功能,打孔装置轴向均布8个,安装于覆膜装置后端,其轴向间距与双圆盘开沟器及排种管间距相同。空间位置上保证一致,以减小落地油菜籽粒与膜孔错位误差,打孔装置结构布局设计如图6b所示。 图6 打孔装置整体结构与结构布局Fig.6 Overall structure and its layout of film hole forming device1.打孔锥钉 2.打孔滚轮 3.支撑架系统 4.覆膜装置 5.打孔长轴 2.5.1膜上运动轨迹分析 为确定结构参数设计的合理性,对其运动轨迹[18]开展理论分析。取打孔装置上单一锥钉为研究对象,以锥钉首次完全没入膜内其尖点所处位置为坐标原点,以铅垂平面倾斜地膜为x轴,以垂直于地膜方向为y轴,建立如图7所示坐标系。 图7 打孔装置运动分析Fig.7 Movement analysis of film hole formimg device 轨迹参数方程为 (7) 式中ωd——打孔装置角速度,rad/s θ——打孔装置运动角度,(°) t——打孔装置运动时间,s δl——膜上打孔过程中因地轮滑移导致地膜滑移而产生的相对滑转系数,% R——打孔装置动圆半径,mm Rh——打孔装置最长端半径,mm r——打孔装置上任一点半径,mm l——打孔装置x方向产生的弧形长度,mm 打孔装置运动方程为 (8) 式中vm——地膜铺设速度,与机组前进速度大小相等,方向相反,km/h 对时间t求导,可得打孔装置在水平方向和垂直方向的速度分量为 (9) 穴播机可实现零速投种,vx=0,则有 (10) 式中λ——地膜铺设速度与打孔装置转动的圆周速度的比,λ为打孔装置运动轨迹的特征参数 运动轨迹取决于λ的大小。当λ>1时,锥钉运动形成短幅旋轮线,此时不存在水平方向速度为零的点,锥钉与地膜两者接触不到,无法实现膜上打孔的要求;λ=1时,锥钉锥体少部分接触到地膜或两者为点接触,运动形成滚摆线,打孔效果不佳;λ<1时,打孔锥钉绝大部分没入地膜中,锥钉相对于地膜轨迹为长幅旋轮线,此时,膜上打孔轨迹方程为 (11) 2.5.2膜上成孔过程分析 打孔锥钉破膜成孔过程示意图如图8a所示,以打孔滚轮上某一打孔锥钉的尖端点作为关键点A,A接触地膜开始破膜成孔,打孔锥钉运动到最低位置的过程中,打孔锥钉的锥形端面BA首先向前下方运动,随着打孔装置的旋转滚动,锥钉逐渐刺入地膜并通过锥形端面挤压导致地膜破膜成孔,破膜后BA向后上方运动退出地膜;打孔锥钉的锥形端面CA从开始触膜到运动到最低位置的运动过程中,CA向前下方运动并楔切地膜,当运动到最低点时开始出膜,出膜方向与破膜成孔方向相反。 打孔装置其上一锥钉从尖端开始破膜到下一个打孔锥钉开始触膜前,破膜成孔部分运动的包络线范围决定了膜孔形成的大小。打孔锥钉运动过程所形成的包络线如图8b所示,绕扣位于地膜以上。同时,由图可粗略看出,打孔锥钉破膜成孔过程中包络轨迹形状为长幅旋轮线,验证了膜上运动轨迹分析的正确性。 图8 打孔装置膜上成孔过程分析Fig.8 Analysis of hole forming process on film hole formimg device 2.5.3膜孔尺寸模拟分析 膜孔大小取决于打孔装置在触膜出膜过程中的水平位移,为保证膜孔尺寸符合油菜覆膜种植农艺要求,应寻求使得水平位移较大的运动轨迹线。结合图7、8分析并简化显示其膜孔形成轨迹,如图9所示。 图9 膜孔尺寸分析图Fig.9 Analysis of film hole size 打孔锥钉所形成膜孔运动轨迹线可由ABo′CN所形成的包络轨迹表示,包络轨迹可分为AB、BC、CN段3部分。其中,BC段为打孔锥钉关键点A形成的运动轨迹,其参数方程为 (12) 式中θ1——打孔锥钉关键点A转动角度,(°) AB段为打孔锥钉BA锥形端面形成的运动轨迹,其参数方程为 (13) 式中θ2——BA端面触膜过程中转动的角度,(°) α1——打孔锥钉端点B和中心点o的连线与打孔锥钉中线间的夹角,(°) CN段为打孔锥钉CA锥形端面形成的运动轨迹,其参数方程为 (14) 式中θ3——CA端面触膜过程中转动的角度,(°) α2——打孔锥钉端点C和中心点o1的连线与打孔锥钉中线间的夹角,(°) (15) 由图9可看出,A、N两点为打孔锥钉运动轨迹参考点与地膜的交点,A、N间的距离表示打孔装置尖端点触膜和出膜间膜孔长度,以W1表示,随着打孔装置结构参数的改变,W1也随之改变。 由式(12)~(15)可直接求得A、N的坐标,打孔装置的结构和运动轨迹均呈对称性,故打孔锥钉在h处的膜孔长度W1为 W1=|xN-xA|=2|xN| (16) (17) 式中h——打孔锥钉入膜深度,mm 由式(16)、(17)得出, 影响膜孔外形尺寸的主要结构参数为锥钉顶角α、锥钉直径Ds、打孔滚轮半径Rg。基于打孔装置结构参数分析膜孔外形尺寸,得出膜孔理论长度为17.32~43.38 mm,满足油菜的生长需要[19]。 打孔装置仿真分析的关键在于模型的正确建立和参数的准确设定。在不同的机械系统中,由于构件的弹性变形会影响系统的运动学、动力学特性,考虑到分析结果的精度要求,需要将系统中的部分构件处理成实际可以变形的柔性体[20]。近年来,基于ADAMS动力学分析与有限元分析耦合的仿真方法被大量用来分析刚柔耦合模型[21],这种耦合仿真方式在一定程度上解决了应用刚体简化模型导致仿真分析误差较大、结果不可信的问题。 本文参照文献[22-27]建立仿真模型,如图10a所示,对打孔装置开展仿真分析,主要仿真参数设置如表2所示。得到打孔锥钉关键点轨迹如图10b所示。 打孔锥钉尖端点从开始触膜到出膜(下一个打孔锥钉开始触膜前)的运动过程中形成运动轨迹线,其运动轨迹线包络范围决定了对地膜的破损程度,即打孔装置膜上成孔的效果。为实现预期作业目标,其动轨迹需满足以下要求:K1、K2两点为打孔锥钉运动轨迹参考点与地膜的交点,其水平分速度为0,保证膜孔不出现连筋现象;运动时,地膜需在绕扣点ek及轨迹下端点C2以内,以保证地膜与锥钉充分接触;膜孔尺寸应在17.32~43.38 mm范围内;膜孔间距符合油菜种植穴距范围。 图10 打孔装置仿真模型及轨迹Fig.10 Simulation model and trajectory diagram of film hole forming device 表2 主要仿真参数Tab.2 Main simulation parameters 地膜向下铺设运动与打孔装置旋转运动均为被动运动,其运动参数变化均由机组前进速度控制,故选择机组前进速度v作为试验因素;打孔装置的尺寸参数直接决定了其运动姿态与轨迹,故选取打孔锥钉顶角、打孔锥钉直径、打孔滚轮半径作为试验因素。根据理论分析及前期试验,确定4个因素的变化范围:打孔锥钉顶角为47°~53°、打孔锥钉直径为14~18 mm、打孔滚轮半径为60~70 mm;机组前进速度为3~5 km/h。为寻求最佳参数组合,采用四因素三水平正交试验方法[28],暂不考虑交互作用,开展仿真试验研究,试验重复3次以统计试验误差。打孔装置正交试验因素与水平如表3所示。 结合前期试验发现膜孔宽度变化不明显,膜孔大小取决于打孔装置在触膜以及出膜过程中的水平位移,故以膜孔长度Y1作为衡量膜上打孔效果指标。由于油菜机播穴距需要控制在50 mm左右,为满足油菜种植农艺,连续膜上打孔作业过程中膜孔间距应与机播油菜穴距相等,以保证膜孔与种穴对应。因此考虑将膜孔孔距仿真参数值与穴播排种装置实际穴距间差值的绝对值Y2作为评判打孔装置对油菜作物覆膜打孔种植方式适用性的指标,简称Y2为间距偏差。 表3 正交试验因素水平Tab.3 Factors and levels of orthogonal experiment 仿真试验设计的9个水平组合试验方案与其对应试验结果如表4所示,A、B、C、D为因素水平值。表5为打孔装置正交试验方差分析结果。 表4 仿真试验设计方案与结果Tab.4 Simulation experiment design and response values 试验结果表明:打孔锥钉顶角、打孔锥钉直径、打孔滚轮半径对Y1影响极显著(P<0.01),机组前进速度对Y1影响不显著(P>0.05),原因为:打孔滚轮半径越大,打孔间距越大,其上单个打孔锥钉扎破地膜之后于膜下运移时间越长,动轨迹形成的穴口越大,致使Y1变大;打孔锥钉破膜而形成膜孔,其锥钉顶角直接影响打孔装置对地膜的挤压能力,影响其破膜成穴能力,即影响膜孔成形尺寸;打孔锥钉直径决定了打孔装置破膜面积,影响了破膜膜面孔径尺寸。影响膜孔长度Y1的因素主次顺序为C、A、B、D,较优方案为A3B3C2D2,即打孔锥钉顶角53°、打孔锥钉直径18 mm、打孔滚轮半径65 mm、机组前进速度4 km/h。打孔锥钉顶角、打孔锥钉直径、打孔滚轮半径、机组前进速度均对Y2影响极显著(P<0.01),原因为:打孔锥钉顶角和打孔锥钉直径均影响打孔装置破膜成圆孔能力,膜孔成形均匀有利于减小膜孔中心距误差;膜上打孔滚轮在其上安装的打孔锥钉个数不变的条件下,半径越大,打孔间距越大,离散程度越小,因此膜上打孔滚轮对试验指标Y2存在较大影响;机组前进速度越大,地膜下降速度越快,打孔装置作业连续性越好,利于提高膜孔间距均匀性,减小尺寸间距误差。影响间距偏差Y2的因素主次顺序为C、D、A、B,较优方案为A3B2C2D2,即打孔锥钉顶角53°、打孔锥钉直径16 mm、打孔滚轮半径65 mm、机组前进速度4 km/h。二者较优方案并不完全相同,需要进一步优选,综合比较两优化结果,确定共同因素A、C、D。其中,A最优水平为A3,C最优水平为C2,D最优水平为D2。对于指标Y1与Y2而言,因素B均为较次要因素,本着降低消耗的原则,选取B2,以降低经济成本。 表5 方差分析Tab.5 Analysis of variance 图11 田间试验Fig.11 Field experiment 综合考虑各因素对膜孔长度Y1及间距偏差Y2两指标的影响,对试验参数进行优化选取。由于膜上打孔性能及膜孔大小的指标规定和评判方式暂无相关标准,故本文根据理论计算及前期经验规定指标优化范围为:18 mm≤Y1≤30 mm,Y2最小。较优结构参数组合下,在机组前进速度为4 km/h时,试验指标Y1为21.23 mm、Y2为0.29 mm。 4.1.1试验条件 为验证仿真模型预测的准确性和装置工作可靠性,于2019年10月2—3日对打孔装置较优参数组合开展田间试验。试验场地为华中农业大学现代农业示范基地,试验前测得田间土壤含水率为18.38%,坚实度为2277.5 kPa,田间平整度为11.44 mm,风速为1.81 m/s,试验过程中样机以LX954型拖拉机为前进动力,以慢3挡位开展性能验证试验,试验重复3次。 4.1.2试验方法 按照NY/T 987—2006《覆膜穴播机作业质量》要求,以长40 m、宽2 m的试验小区开展田间试验,选取中间20 m作为测量区域。对试验后地膜开展测量工作,测量工具为数显游标卡尺(分辨率0.01 mm,量程0~150 mm)与直角钢尺(量程300 mm),测量区域选取每组试验中间速度稳定区内的100个膜孔,试验装置如图11a所示,试验整体效果如图11b所示,膜上打孔效果如图11c所示。 参照NY/T 2709—2015《油菜播种机作业质量》,以膜孔长度及各行膜孔长度一致性变异系数、膜孔间距及膜孔间距均匀性变异系数作为评价多行打孔装置打孔性能的指标。其中各行膜孔长度一致性变异系数计算方法为 (18) 式中xij——第j次第i行的膜孔长度,mm k——打孔锥钉工作行数 n——试验次数 Sj——第j次试验膜孔长度标准差,mm H——各行膜孔长度一致性变异系数,% 膜孔间距均匀性变异系数计算方法为 (19) 式中mij——第j次第i行的膜孔间距,mm σm——第j次试验膜孔间距标准差,mm K——各行膜孔间距均匀性变异系数,% 膜孔长度试验结果如表6所示,膜孔间距试验结果如表7所示。 表6 膜孔长度试验结果Tab.6 Experimental results of film hole length mm 表7 膜孔间距试验结果Tab.7 Experimental results of membrane hole spacing mm 试验结果表明:膜孔形状较规则,普遍呈类圆形状,膜孔长度均大于18 mm,各行膜孔长度一致性变异系数为4.98%;膜孔间距较为均匀,各行膜孔间距均匀性变异系数为3.44%,装置作业性能良好。田间试验验证了仿真试验的可行性及正确性,同时表明了打孔装置满足结构设计要求。 (1)设计了一种基于螺纹连接方式的法兰式滚轮与螺纹式圆锥型锥钉组合式结构的膜上打孔装置,建立了打孔装置运动学模型,分析得出了锥钉关键点运动轨迹为长幅旋轮线,确定了膜上打孔过程,并基于轨迹方程分析了膜孔尺寸。 (2)利用ADAMS对打孔装置进行仿真试验,采用四因素三水平正交试验方法对仿真结果进行试验研究,确定较优参数组合为打孔锥钉顶角53°、打孔锥钉直径16 mm、打孔滚轮半径65 mm、机组前进速度4 km/h。 (3)经田间试验验证,在较优参数组合下,各行膜孔长度一致性变异系数为4.98%,膜孔形状较为规则,普遍呈类圆形状,膜孔长度均大于18 mm;各行膜孔间距均匀性变异系数为3.44%,膜孔间距较为均匀,与仿真结果基本一致。试验结果表明,仿真参数组合选取合理,打孔装置符合设计要求。2.2 打孔锥钉尺寸设计

2.3 打孔滚轮设计

2.4 打孔装置结构布局

2.5 打孔装置运动学分析

3 仿真试验与参数优化

3.1 仿真模型建立

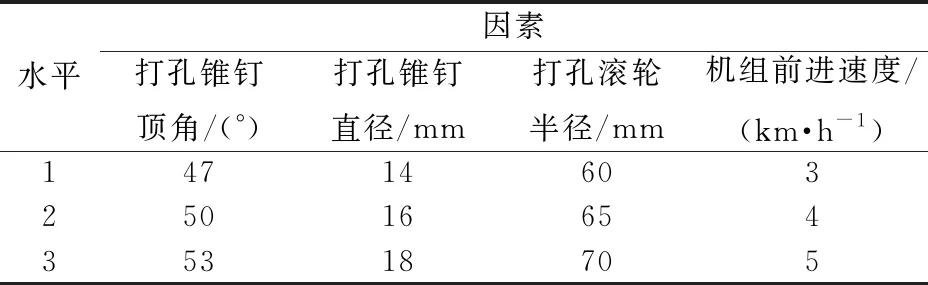

3.2 试验设计与方法

3.3 试验结果与分析

3.4 参数优化

4 田间试验

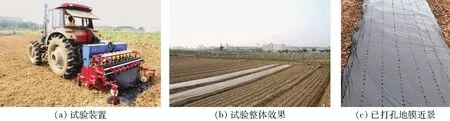

4.1 试验条件与方法

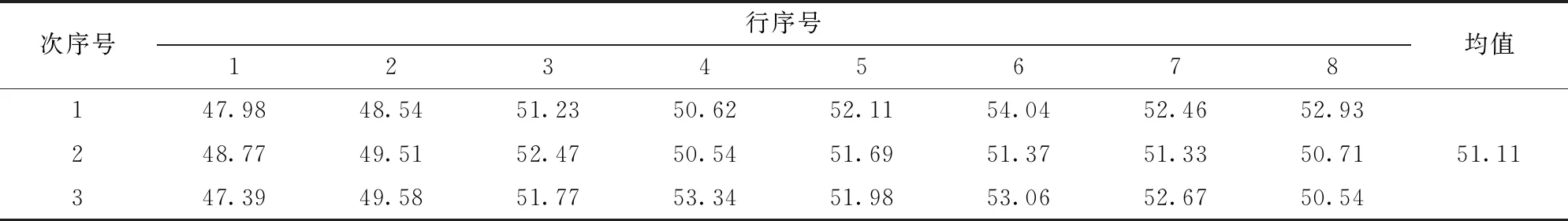

4.2 试验结果与分析

5 结论