祥升煤矿3301 工作面切顶卸压自动成巷技术研究

白 旭 飞

(山西潞阳煤炭投资经营管理有限公司,山西 寿阳 045000)

0 引 言

我国的煤矿大都数采用尺寸较大的区段煤柱来保护工作面的巷道,但是留设区段煤柱存在着资源浪费、煤柱应力集中现象明显以及采空区发火等一系列问题。近年来,随着煤炭资源的日益枯竭,无煤柱开采技术由于其能够解决煤炭资源的浪费、缓解生产接续紧张以及解决顶板控制困难等优势,逐渐被大多数矿井所青睐。

2008 年何满潮院士以及陈上元,郭志飚等提出“切顶短壁梁”理论, 即在采空区侧通过定向爆破形成预裂切缝,在工作面回采过程中利用矿压切断部分顶板的应力传递,使巷道自动成形,从而实现无煤柱开采,并逐步形成切顶卸压自动成巷完整技术工艺, 称之为长壁开采110 工法。我国学者在何满潮院士的基础上对切顶卸压开采技术进行了深入的研究,并在多处矿井进行了现场实践,均取得了较好的经济效益[1,2]。

1 工作面概况

祥升煤矿3301 工作面北侧为聚金湾洗煤厂,东侧为亨元煤业有限公司,该工作面上方石门河横穿工作面,周围均为农用耕地。地面标高:+1080m,工作面标高:+885-+920m, 工作面埋深215- 416m。

3301 综采工作面是祥升煤矿矿3# 煤三采区第一个工作面。东面为亨元煤业6#、8# 煤采空区。其余周边均为实体煤层。工作面可采走向长度966 m,切眼斜长210 m。顶底板岩性见表1。

表1 顶底板岩性表

2 顶板预裂切缝设计

本文拟采用“切顶卸压预裂顶板+ 补强锚索支护”为主体的设计方案,在工作面的一侧布置预裂切缝孔,通过炸药将顶板以上关键块切断,同时采用补强锚索对顶板进行补强加固。

2.1 顶板预裂切缝参数

近年来兴起的聚能爆破技术,在矿井生产中得到了较好的应用,聚能爆破技术是将炸药爆炸后所产生的能量通过特定的聚能装置使得炮孔围岩在垂直于巷道走向的方向上受拉,而在平行于巷道走向的方向受压,依靠岩石抗压怕拉的特性,使巷道上覆岩层能够按设预设方向拉裂成型,从而实现被爆破体按设定方向张拉断裂成型[3]。该工艺对比以往的炸药直接爆破,有着诸多的优点,如施工工艺简单、爆破炸药单耗小以及钻孔周边岩体所受损伤小等一系列优点。

2.1.1 预裂切缝高度

根据以往经验,预裂切缝的高度应满足大于2.5 倍的采高;

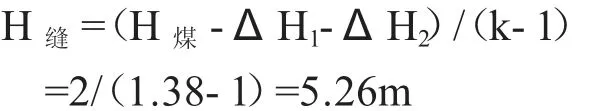

式中:H煤为采高,取 2.0m;ΔH1为顶板下沉量,m;ΔH2为底臌量,m;K 为顶板岩石的碎涨系数,1.3~1.5,通过加权平均计算得采空区顶板垮落后岩石碎胀系数k 为1.38。

在不考虑底臌及顶板下沉的情况下:

综合考虑上述计算结果,同时考虑顶板上覆岩层的岩石分布情况,预裂切缝孔深度初步取值为H缝=6.0m。

2.1.2 预裂切缝角度

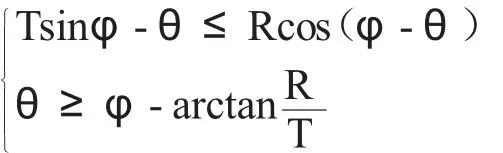

切顶角度是指顶板切缝与铅垂方向的夹角。按照切顶卸压机理,预裂切缝结构面两侧岩块需沿切缝顺利滑落,避免形成铰接岩梁结构以传递上覆岩层压力。为此,建立力学分析模型如图1 所示,假设在切缝结构面的两侧岩块间形成铰接岩梁,切缝结构面与垂直面成θ 角,岩梁的厚度为h,长度为L,岩块B 有滑落趋势时,岩块A 在水平挤压力T 的作用下沿切缝接触面对岩块B 将产生摩擦阻力fk[4]:

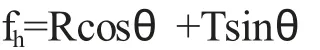

而岩块B 沿切缝的接触面受到滑动作用力fh为:

若fh≥fk,则铰接处岩块B 沿切缝结构面滑落,由此可得切顶角度应满足:

岩块A 与岩块B 之间的水平挤压力T 可用下式进行计算:

式中:FZ为岩块B 及其上覆软弱岩层重量,kN;Lz1为岩块B 沿工作面倾向的长度,即岩层顶板沿工作面倾向的断裂步距;Hz 为岩块B 的厚度,即岩层厚度 4.0m;Sz 为 B 岩块回转下沉量,SZ=ηmLZ1,η为顶板下沉系数,取0.02,LZ2为岩块B 沿工作面走向长度, 即岩层顶板沿工作面走向断裂步距

为岩层趋向断裂时的安全系数,取 n=3[4]。

式中:SΔ为岩块 B 的面积,SΔ=LZ1LZ2/2,m2;Hzi为关键块及上覆软弱岩层的厚度,m;γzi为关键块及其上覆软弱岩层的各层容重,kN/m3[4]。

图1 切缝结构面处岩块咬合平衡

由理论计算可得,切缝角度为15°(倾向采空区侧铅垂线夹角)。

2.1.3 预裂切缝装药量

根据现场实践经验先取切缝孔间距为500mm,在上述切缝高度、角度以及孔间距确定的情况下,通过现场爆破试验确定装药量,一次爆破孔数以及爆破方式等。具体方案为先进行单孔爆破确定每个钻孔的装药量,再进行间隔爆破,验证炮孔间距是否合理,最后进行连续爆破试验确定单次起爆孔数。爆破方式试验有单孔爆破、间隔爆破以及一次连续爆破。

由现场爆破试验可以得到,在3310 皮顺和3301 专用回风巷交界处开始进行切缝钻孔施工并预裂爆破,切缝钻孔布设于3310 皮顺回采侧,切缝孔间距500mm,角度15°,钻头直径为48mm,深度6000mm,采用三级煤矿乳化炸药,炸药规格为直径Φ32 ×400mm/ 卷, 单孔装药 9 卷, 封泥长度1200mm。

2.2 补强锚索设计方案

由于在切顶过程以及采动过程中会产生压力影响巷道的稳定性,因此需要在预裂顶板前采用补强锚索补强加固,以保证巷道的稳定性。

根据相似矿井设计经验,并结合补强锚索在留巷过程中所起到的悬吊上覆岩层的作用,因此在设计补强锚索时应综合顶板岩层的分布(尤其是上覆坚硬稳定岩层的位置)、巷道现有支护参数及瓦斯抽放钻孔的布置情况,因此补强锚索设计长度为8.3m。

结合相似矿井以及以往设计经验,并考虑矿井现有支护方案,此次补强锚索支护方案参数为:沿着工作面走向的方向,布置2 列锚索,均垂直于顶板, 第一列补强锚索距工作面 500mm, 排距1000mm;第二列距巷道副帮1400mm 布置,排距2000mm。在第一列相邻补强锚索之间使用W 钢带进行连接,补强锚索支护图如图2 所示,巷道支护展开见图3。

图2 补强锚索支护设计

图3 补强锚索加强支护巷道展开图

补强锚索取为1×19 芯的φ21.6mm 高强度钢绞线,长度为8300mm,预紧力不小于25t,其他参数同普通顶板锚索。

2.3 巷道临时支护

在巷道现有支护的情况下,为保护切顶卸压区域附件的安全性,除补强锚索外还需要进行临时支护。根据以往现场监测数据,将工作面附近划分为超前支护区(工作面前方30m)、超后临时支护区(工作面后方200m)以及成巷稳定区,不同分区根据需要采取不同的支护措施[5]。

2.3.1 超前支护区(煤壁前方0~30m)

此段巷道位于工作面超前采动影响区,需要超前加强支护,结合工作面现有设备条件,采用单体液压支柱配合"π" 型梁进行超前支护。巷道支护断面及参数如图4 所示。

2.3.2 架后临时支护区(架后0~200m)

此段巷道动压影响明显,顶板压力较大,因此此段区域需要临时加强支护。主要采用单体支柱进行顶板支护,采用钢筋网、单体支柱与可伸缩U 型钢进行联合挡矸支护。巷道支护断面及参数如图5 所示。

2.3.3 成巷稳定区(架后200m 之后)

此段巷道受采动影响很小,顶板已趋于稳定状态,可将临时支护单体撤掉,只保留可伸缩U 型钢进行挡矸支护[6]。巷道支护断面如图6 所示。

3 实施效果分析

根据上述理论分析及实践经验所获得切顶卸压的关键参数,在祥升煤矿3301 工作面进行了现场应用。

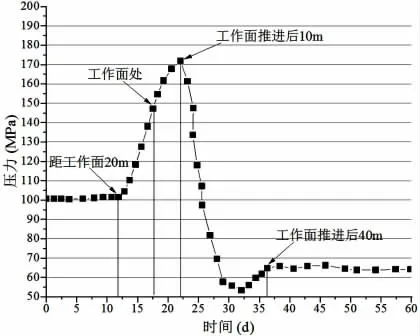

图7 锚索受力检测曲线

由图7 锚索受力检测曲线可以反映出切顶卸压的作用过程以及切顶的效果。工作面超前动压影响范围大约为20m 左右,在工作面前方5~10m,工作面超前动压影响显著,锚索受力急剧增大,锚索受力从100MPa 增大到170MPa,当工作面推过后,锚索上的受力急剧减小,当工作面推过后40m 左右,锚索上的受力趋于稳定,数值约为68MPa,表示顶板已经沿着预裂切缝断裂并切落卸压。

4 实施切顶卸压的价值

4.1 综合效益

节约资源,提高资源利用率、缓解了采掘接续矛盾、有利于巷道的维护、减小了工人的劳动强度、保障了安全生产以及有利于提高生产效率。

4.2 经济效益

按照3301 工作面皮带顺槽留巷长度842m核算:

1)常规布置方法。布置842m 巷道,人工费85.2万元,材料费211.8 万元,合计297 万元。

2)切顶留巷布置方法。计算依据:包括切缝钻机、单体柱费用时(折旧按10%):切顶留巷布置842m 巷道,人工费 67 万元,材料费 222.5 万元,合计 289.5 万元。

3)经济效益对比。常规布置方法,巷道成本费为3527 元/m;切顶留巷布置方法,巷道成本费2955 元/m,每米可节约资金572 元。

5 结 论

1)针对祥升煤矿3301 工作面具体条件,通过理论计算与工程类比确定切顶卸压的具体参数为:切缝高度6.3m、角度15°、切缝孔间距为500mm。

2)采用切顶留巷布置方法,巷道成本费每米可节约资金572 元。

3) 祥升煤矿采用切顶卸压自动成巷技术现场应用效果良好。