锌基合成气深度精脱硫剂开发及性能分析

朱军利,张林生,盛明泽,王晓东

(西安元创化工科技股份有限公司,陕西 西安 70061)

以氧化锌为主要组分的脱硫剂具有脱硫精度高、硫容大、使用简单、操作方便、原料来源广泛、价格便宜,且生成物硫化锌性能十分稳定、废剂可回收利用等优势[1-4],已广泛应用于石化、煤化工、化肥、环保等行业的合成气、工业气体、油品等原料中脱硫净化工艺。随着环保政策越来越严格,能源加工利用深度不断提升,对原料中的杂质要求越来越严格,如大型化的合成气装置预转化催化剂、甲醇合成催化剂、甲烷化催化剂、燃料电池电极等对原料气中的硫含量杂质要求已从传统的净化精度体积分数0.1×10-6提高至20×10-9(甚至4×10-9)[3-4]。本文以锌基材料为主要组分,采用共沉淀法及混捏法制备级配组合的深度精脱硫剂,采用XRF、XRD、氮吸附法对试验前后的脱硫剂进行表征。

1 实验部分

1.1 脱硫剂制备

以活性氧化锌为主要组分,添加粘结剂和扩孔剂,不同挤条压力制备SR101、SR102精脱硫剂。

按计量配置硝酸铜和硝酸锌混合溶液,以碳酸钠为沉淀剂,采用共沉淀法制备铜锌中间体,然后450℃焙烧,碾碎,与拟薄水铝石混合,添加石墨润滑剂,压制,记为SR116精脱硫剂。

SR101新鲜剂使用后记为SR101-S1,SR102新鲜剂使用后不同使用位置采样记为SR102-S1、SR102-S2, SR116新鲜剂使用后记为SR116-S1。

1.2 样品表征

多点BET比表面积及BJH孔体积分布采用美国康塔公司NOVA4200e比表面和孔隙度分析仪进行分析。XRF元素分析在德国布鲁克公司S4 PIONEER型X射线荧光光谱仪上进行。样品物性分析采用德国布鲁克公司PANalytical X’ Pert Powder X射线衍射仪,Cu靶,工作电压60 kV,工作电流55 mA。

2 结果与讨论

2.1 脱硫精度及活性组分的选择

常规的商用脱硫剂根据脱硫精度和使用工况条件选择不同的主要活性组分。首先,考察各种金属氧化物在不同水汽含量条件下与H2S反应的脱硫精度,结果如图1所示。

图1 金属氧化物对H2S反应的脱硫精度Figure 1 Desulfurization efficiency of metal oxides reacting with H2S

从图1可以看出,金属氧化物对H2S的脱硫精度顺序为CuO>ZnO>NiO>CaO>MnO>Fe3O4>MgO。实际应用中根据操作工况、脱硫精度要求综合选择脱硫剂活性组分。对于中高温(200~400) ℃的合成气来说,脱硫精度要求≤0.1×10-6时,选择ZnO为主要活性组分;脱硫精度要求≤20×10-9时,须选择CuO或CuO-ZnO为主要活性组分;对于天然气、焦炉煤气、水煤气等工业气体粗脱硫时,亦可采用廉价的铁锰锌脱硫剂、氧化铁脱硫剂、氧化锰脱硫剂,降低运行成本。

2.2 氧化锌脱硫反应分析

氧化锌脱硫是气-固非催化放热反应,属于固相晶格扩散控制反应[3-4],扩散是温度的函数,温度对硫的吸收率有明显影响,按照《HG/T 2513-2014 氧化锌脱硫剂硫容试验方法》考察温度对氧化锌脱硫剂硫容的影响,结果见图2。

图2 温度对ZnO精脱硫剂硫容的影响Figure 2 Effect of temperature on sulfur capacity of ZnO fine desulfurizer

从图2可以看出,随着温度的升高,硫容提升。高温下,ZnO脱硫反应速率非常快,使得脱硫反应快速地逼近平衡过程,收紧了传质区,氧化锌的利用率可达90%以上,但中低温条件下,受晶格扩散影响,反应速率降低,ZnO脱硫反应达到平衡状态的时间延长,传质区长度增长,从而导致在出口达到同样脱硫精度的条件下,氧化锌的利用率有所降低。中低温工况条件下,脱硫剂的孔结构(比表面积、孔容、孔隙率、孔径分布)控制可参与反应的氧化锌数量,显著影响脱硫剂的脱硫效率及ZnO利用率,因此控制脱硫剂孔结构是中低温脱硫剂产品研发、生产的关键步骤。

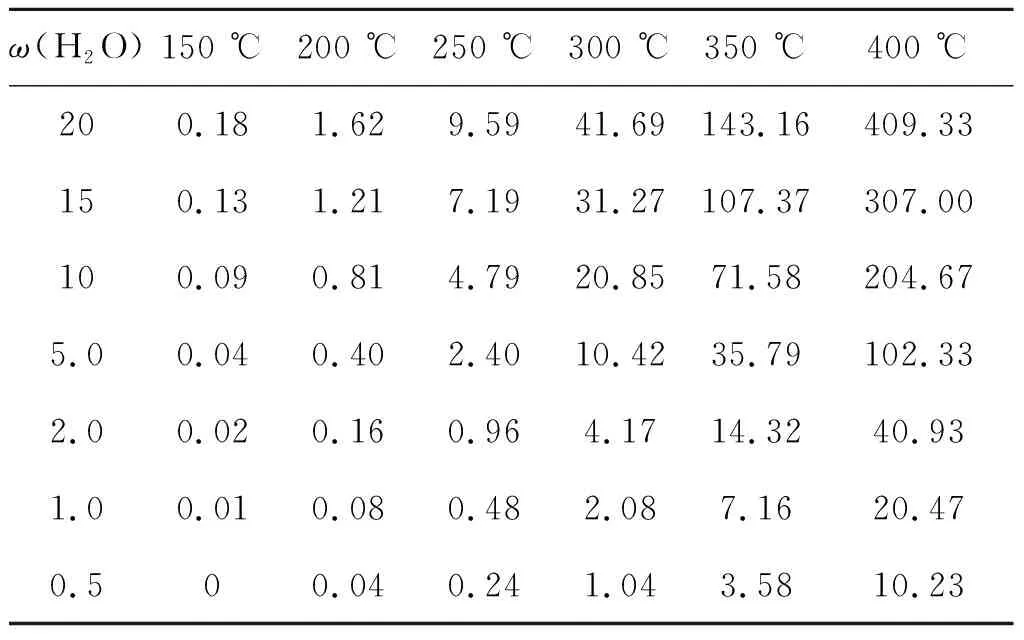

氧化锌作为精脱硫剂重要的活性组分,在脱硫反应中,其主要与硫化氢发生反应,生成硫化锌和水。虽然氧化锌脱硫反应属于放热反应,但合成气中的硫化氢含量为微量或痕量,其放热量可以忽略不计;同时考虑散热因素,工业上实际脱硫反应整体床层的温度略有降低。氧化锌脱硫反应平衡常数随着温度的升高而降低,硫化氢的平衡浓度随之增大,脱硫精度降低,反之,温度的降低可使脱硫精度提高。通常在一定的操作条件下,反应温度一定,则硫化氢的平衡分压与水的平衡分压成正比,即要获得较低的平衡硫化氢分压(或浓度),就必须限制原料气中的水含量。温度和水含量对ZnO脱硫反应H2S平衡浓度的影响结果见表1。

表1 温度和水含量对ZnO脱硫反应H2S平衡浓度的影响(×10-9)

对于大型化制氢/合成气装置的精脱硫工序,要同时考虑硫容和脱硫精度,故在(300~400) ℃的操作范围内,选择90%~95%ZnO的精脱硫剂和CuO-ZnO深度精脱硫剂组成级配床层是最优方案;而对于大型化的煤化工低温甲醇洗净化气的精脱硫工序来说,在(100~200) ℃的操作范围内达到20×10-9的脱硫精度要求,选择60%~80%ZnO的精脱硫剂(主要通过活性助剂和添加剂的添加改善孔结构,提高反应速率,来提高ZnO的利用率)和CuO-ZnO深度精脱硫剂组成级配床层是最优方案等。

2.3 XRF元素分析

对使用前后的样品进行XRF荧光元素分析,结果见表2。

表2 精脱硫剂使用前后XRF元素分析结果(质量分数)

根据表2数据核算:SR101-S1对应的新鲜剂中ZnO含量为96.26%,与SR101新鲜剂中95.64%相互印证;SR101-S1使用硫容为36.35%,ZnO的利用率为96.5%。SR102-S1、SR102-S2对应的新鲜剂中ZnO含量分别为92.60%、93.54%,与SR102新鲜剂中92.42%相互印证;SR102-S1、SR102-S2使用硫容分别为32.91%、33.05%,ZnO的利用率分别为90.4%、90.8%。SR116-S1使用硫容为19.52%,精脱硫剂活性组分利用率为75.1%。

2.4 XRD

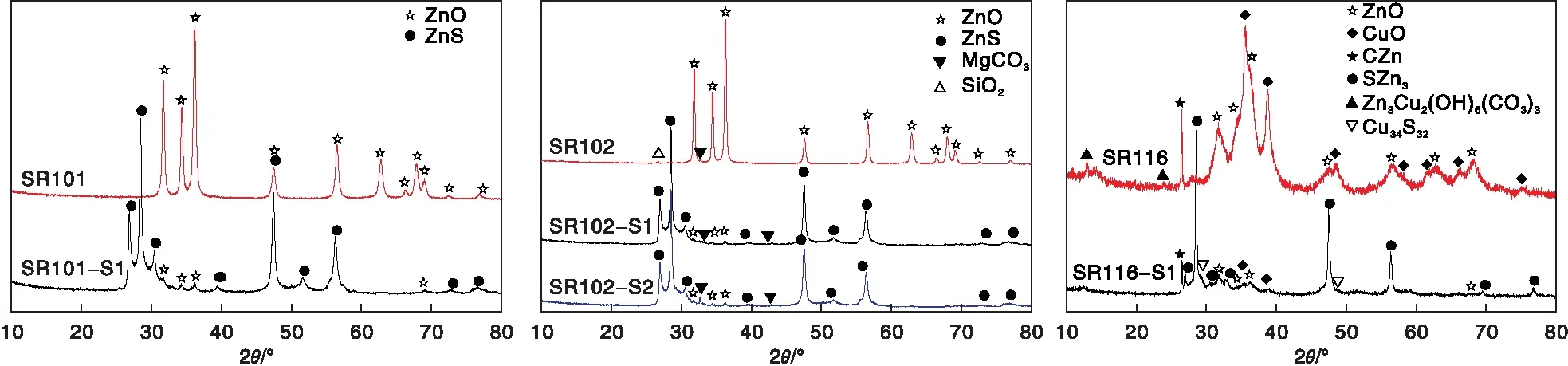

对使用前后样品进行XRD分析,结果见图3。

图3 精脱硫剂使用前后XRD图Figure 3 XRD patterns of fresh and spent fine desulfurizer

由图3可知,SR101新鲜剂只观察到ZnO衍射峰;使用后的SR101-S1中除观察到ZnS衍射峰外,仍含有少量未反应完的ZnO衍射峰。采用X射线衍射峰宽化法计算SR101、SR101-S1的平均晶粒依次约为23.5 nm和24.3 nm;采用RIR法计算,在已检测出的晶相中ZnO含量为3.1%,折算对应的新鲜剂中ZnO利用率96.3%,与XRF荧光元素分析计算的结果96.5%一致。SR102新鲜剂主要是ZnO衍射峰,还含有微量SiO2和MgCO3衍射峰;使用后SR102-S1、SR102-S2样品衍射谱图峰形一致,主要是ZnS衍射峰,样品中仍含有少量未反应完的ZnO衍射峰以及MgCO3衍射峰。SR102、SR102-S1、SR102-S2的平均晶粒依次约为40.6 nm、41.5 nm、40.0 nm。SR116新鲜剂受基体晶粒细化影响,衍射峰型弥散宽化、强度不高,主要是ZnO衍射峰和CuO衍射峰,另外还有样品压制时添加的润滑剂石墨碳衍射峰,还有微量的Zn3Cu2(OH)6(CO3)2衍射峰和拟薄水铝石AlO(OH)衍射峰;使用后SR116-S1样品主要是ZnS衍射峰,还含有少量未反应的ZnO衍射峰和石墨碳衍射峰。SR116新鲜剂样品中CuO、ZnO的平均晶粒依次为10.1nm、9.1nm,晶粒细小,SR116-S1样品中ZnS的平均晶粒约为34.1nm。

2.5 孔结构分析

采用氮吸附法对样品进行孔结构分析,结果见表3。

表3 样品比表面积和孔结构分析

从表3可以看出,使用后样品的孔容、比表面积均大幅下降,但最可几孔径、平均孔径变化较小。SR101、SR101-S1的孔容、比表面积和孔径远大于SR102、SR102-S1、SR102-S2,这表明挤条压力越高,孔结构越小,大孔容、高比表面、大孔径更有利于脱硫反应,有利于提高使用硫容和活性组分利用率。

3 结 论

(1) 金属氧化物对H2S的脱硫精度(结合能力)顺序为CuO>ZnO>NiO>CaO>MnO>Fe3O4>MgO。根据气源、工况条件及脱硫精度选择不同活性组分的精脱硫剂。若要求脱硫精度≤20×10-9时,必须选择CuO或CuO-ZnO为主要活性组分的深度精脱硫剂级配组合床层。氧化锌脱硫反应属于固相晶格扩散控制反应,高温时反应速率非常快,传质区收紧,氧化锌利用率可达90%以上,但中低温条件下,受晶格扩散影响,氧化锌利用率有所降低。

(2)制备的SR101、SR102、SR116精脱硫剂均为纳米晶粒,SR101、SR102平均晶粒分别为23.5 nm和40.6 nm,使用后SR101-S1、SR102-S1、SR102-S2平均晶粒依次为24.3 nm、41.5 nm和40.0 nm;SR116新鲜剂样品中CuO、ZnO的平均晶粒依次为10.1 nm和9.1 nm,晶粒细小,使用后SR116-S1样品中ZnS的平均晶粒约为34.1 nm。SR101-S1、SR102-S1、SR102-S2、SR116-S1使用硫容分别为36.35%、32.91%、33.05%、19.52%,活性组分的利用率分别为96.5%、90.4%、90.8%、75.1%。XRD衍射分析显示,使用后的S101-S1、SR102-S1、SR102-S2、SR116-S1样品中仍含有少量未反应的ZnO,这与XRF分析的结果相互吻合。

(3)脱硫剂使用后孔容、比表面积均大幅下降,但最可几孔径、平均孔径变化较小;同时表明大孔容、高比表面、大孔径更有利于提高脱硫剂脱硫反应活性、硫容和活性组分利用率。