非对称泵控单出杆液压缸系统特性分析

马艳斌, 赵 斌, 郝云晓

(太原理工大学 新型传感器与智能控制教育部/山西省重点实验室, 山西 太原 030024)

引言

电液控制系统有泵控系统和阀控系统,阀控系统响应快、精度高,但节流损失大、系统能量效率低[1],与此相比,泵控系统取消了流量控制阀,消除了节流损失,直接通过控制液压泵的排量和转速来控制液压缸,节能环保,且具有故障率低、维修方便、装机成本低等优点[2]。

泵控系统包括泵控对称缸和泵控非对称缸。其中泵控对称缸技术起步较早[3],并且已经成熟,而目前差动缸的吸排油流量不对称成为实现泵控差动缸技术必须解决的首要问题[4]。针对此问题,许多学者及机构展开了相关研究。LODEWYKS J[5]提出采用液压变压器和采用同轴的2个变排量泵两种方法来解决流量不对称问题。权龙等[6-8]先用2台伺服电机分别驱动2台定量泵闭环控制差动缸,补偿吸排油流量,使系统在2个运动方向具有相同的运动特性,但该回路成本高,技术复杂。后又进一步设计了一种新型的三油口液压泵,用配流口来平衡系统的不对称流量,并与对称泵系统进行了能量对比[9-10],节能明显,但新型三口泵结构复杂,成本高。2007年,赵虎等[11-12]提出一种可平衡单出杆液压缸面积差的非对称轴向柱塞泵原理,并研制了原理样机。也有很多学者和研究机构用单电动机驱动单定量泵或变量泵及补偿回路来实现差动缸的流量平衡[13-17]。

单电机驱动1个定量泵或者变量泵来控制差动缸结构简单,但需要很大的流量补偿,由此会造成系统中产生较大的能量损失。针对上述问题,提出一种变转速定量泵-变量泵结合的新型闭式泵控系统(简称双泵系统),该系统通过控制变量泵排量来对单出杆液压缸不对称流量进行平衡。因此,采用该系统可减少甚至消除补油系统流量,结合蓄能器,节能效果明显。本研究建立了不同闭式泵控系统的仿真模型,并对运行特性和能效特性进行了对比分析。

1 系统机构和四象限工况运行原理

1.1 变转速单泵控差动缸系统

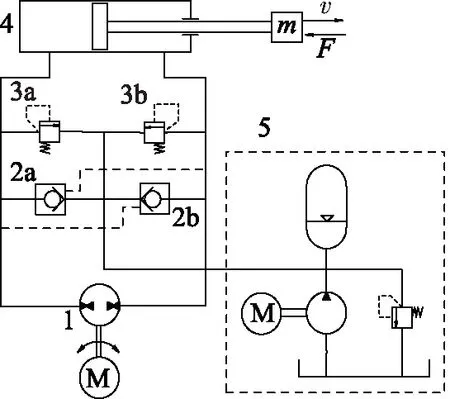

图1所示为变转速单泵控差动缸系统原理,系统采用电机驱动双向定量泵/马达, 双向定量泵/马达的2个油口直接与差动液压缸的两腔相连, 通过改变电机的转速与方向来实现对液压差动缸速度和方向的控制。由于差动液压缸有杆腔和无杆腔面积不同会造成不对称流量,为平衡此不对称流量以及液压泵和液压马达的泄漏,增加了流量补偿单元和大流量的液控单向阀。

1.双向定量泵/马达 2a、2b.液控单向阀 3a、3b.溢流阀4.差动液压缸 5.流量补偿单元图1 变转速单泵控差动缸系统原理图

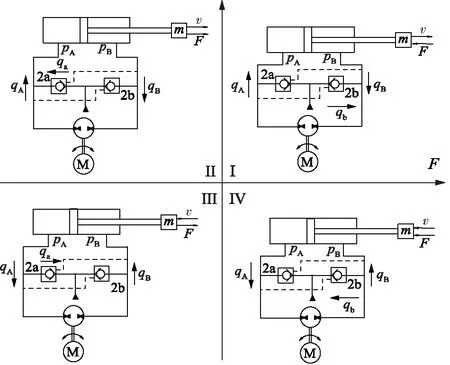

图2中m为负载质量,F为液压缸负载力,pA,pB分别为差动液压缸无杆腔和有杆腔压力,qa,qb分别为流量补偿单元与液压缸无杆腔和有杆腔相应的交换流量。

图2 变转速单泵控差动缸系统四象限运行工况

将液压缸伸出的方向作为正方向,将阻碍液压缸伸出的力方向作为正方向,根据系统做功或者能量回收可以将系统工作分为4个工况,即四象限:

(1) 第一象限,液压缸伸出,力的方向与液压缸伸出方向相反,液压缸无杆腔为高压腔,液控单向阀2b打开,由于无杆腔面积比有杆腔面积大,所需流量多,所以流量补偿单元通过2b向有杆腔回路补油来平衡此不对称流量;

(2) 第二象限,负载力方向与液压缸伸出方向相同,液压缸有杆腔为高压腔,液控单向阀2a打开,流量补偿单元通过2a向无杆腔补油,并且在负载力的作用下定量泵/马达带动电机转动,电机处于发电状态;

(3) 第三象限,液压缸缩回,负载力的方向与液压缸缩回方向相反,液压缸有杆腔为高压腔,液控单向阀2a打开,由于无杆腔与有杆腔面积差导致无杆腔排除流量较多,通过2a向流量补偿单元排油;

(4) 第四象限,负载力方向与液压缸缩回方向相同,无杆腔为高压腔,液控单向阀2b打开,无杆腔多余流量通过液控单向阀2b排进补油单元,且在负载力的作用下定量泵/马达带动电机转动,电机处于发电状态。

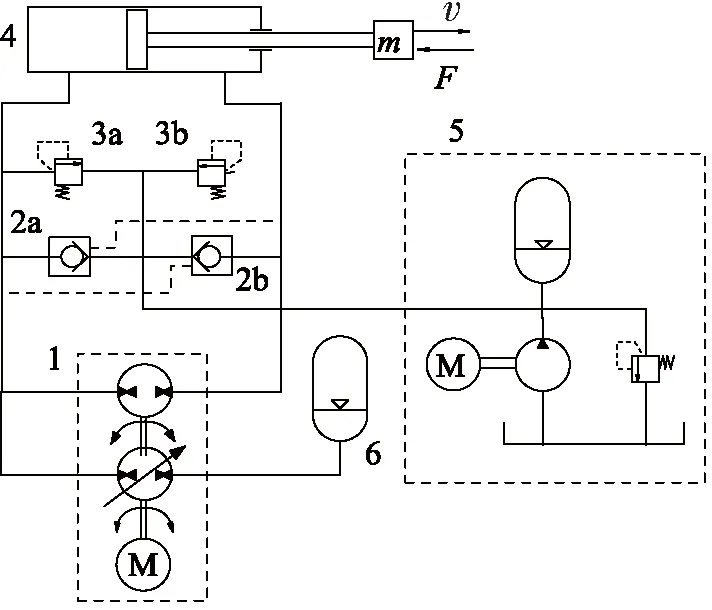

1.2 变转速双泵控系统

为了补偿液压缸在伸出或缩回时,由于无杆腔和有杆腔面积差引起的不对称流量,提出1种变转速定量泵-变量泵结合的泵控差动缸原理,见图3。该系统包括由1个定量泵/马达和1个变量泵/马达以及电机组成的动力源组、1对用于补油开关的液控单向阀、1对起安全作用的溢流阀、差动液压缸、补油单元以及代替油箱的蓄能器。

1.动力源组 2a、2b.液控单向阀 3a、3b.溢流阀4.差动液压缸 5.补油单元 6.蓄能器图3 变转速双泵控原理图

该系统中通过改变电机的转速和方向来控制液压缸的伸缩以及伸缩速度,通过改变变量泵/马达的排量来完全平衡不对称流量,以及补偿在实际过程中存在液压泵和液压马达的泄漏以及液压油的压缩所需补偿的流量。为了系统稳定,所以需要1个小流量的补油单元来稳压。

平衡原理:

(1)

式中,V定排,V变排—— 定量泵和变量泵的排量

V泄漏—— 系统泄漏流量

A1,A2—— 差动缸无杆腔和有杆腔的面积

2 系统建模

为了模拟该液压缸系统在四象限工况的工作状态,分别建立油液弹性模量模型、液压缸模型、液压蓄能器模型。

2.1 油液弹性模量模型

在此仿真中,为了便于计算,采用了简化的油液体积弹性模量模型,其公式为:

(2)

式中,p0—— 初始工作压力

p—— 当前工作压力

Np—— 气体多变指数

X0—— 油液中相对的空气含量

βliq—— 特定温度下的体积油液弹性模量

2.2 液压缸模型

四象限下的模型差别不大,以第一象限为例进行研究。

差动缸无杆腔流量方程式:

(3)

其中,V1=V10+A1x;

式中,V10—— 差动缸活塞在中间位置时无杆腔容积

pA,pB—— 分别为差动缸无杆腔、有杆腔压力

A1—— 无杆腔面积

x—— 差动缸位移

Ci,Ce—— 分别为差动缸内泄漏、外泄漏系数

βe—— 液压油弹性模量

V1—— 工作过程中无杆腔容积

差动缸有杆腔流量方程:

(4)

其中,V2=V20-A2x;

式中,V20—— 活塞在中位时差动缸有杆腔容积,包括管路容积

A2—— 差动缸有杆腔面积

V2—— 工作过程中差动缸有杆腔容积

差动缸力平衡方程式:

(5)

式中,M—— 作用在活塞上的总质量,包括活塞杆、活塞及负载质量

F—— 作用在活塞上的负载力

B—— 阻尼系数

K—— 弹簧刚度

2.3 液压蓄能器模型

液压蓄能器内理想气体的热力学方程:

同时针对反馈回路布线不合理容易引入噪声的缺陷进行了充分改进,将芯片选型换位适合高速信号处理的SOT23封装并按照电路预估功率进行尽可能小的阻容封装的选型(例如将0805贴片的电阻电容更换为0402),使用微小封装的元器件有助于减小电路板面积和使反馈路径最小化,减小电路板布线后的分布电容和电感,从而减小干扰噪声耦合路径,提高系统信噪比。

p0cV0c=pcVc

(6)

式中,p0c—— 液压蓄能器初始压力

图4 双泵速度闭环控制系统结构图

pc—— 蓄能器在工作压力

V0c—— 液压蓄能器初始工作容积

Vc—— 蓄能器在工作状态下的容积

3 闭环控制方法及系统能效理论分析

3.1 速度闭环控制方法

在不考虑系统的泄漏、油液压缩、环境温度等的影响下,液压缸速度和电动机转速可用式(7)相互转化。

例如在第一象限下:

(7)

式中,v—— 给定速度(期望速度)

A1—— 无杆腔面积

n—— 定量泵/马达的转速

图4是定量泵-变量泵结合的闭式泵控系统的速度闭环控制结构图。速度开环控制系统抗干扰能力差,易因负载变化而产生较大的速度波动;相比于速度开环系统,闭环控制因增加了反馈装置,速度波动小,容易实现对速度和位移的精确控制。变量泵排量由液压缸无杆腔流量和有杆腔流量控制,无杆腔流量比有杆腔流量多出的部分由变量泵提供;由于系统泄漏以及油液压缩所需要补充的流量,通过改变变量泵的排量,也由变量泵供给。

3.2 系统能效理论分析

系统总体消耗能量基本由电机能量输入和补油单元能量输入组成。系统能量损耗包括液压泵损耗、差动缸损耗、液控单向阀损耗、溢流损耗及管路损耗等。

静止状态下,由式(5)可得,液压缸的力平衡方程:

pAA1-pBA2=F

(8)

根据图2分析的单泵系统,电机在第一象限内液压缸负载伸出消耗能量,流量补偿单元始终输出一定的压力和流量,通过单向阀向系统补油,系统存在溢流损失和单向阀造成的节流损失。所以,在第一象限工况下,系统的消耗能量和损失能量为:

(9)

(10)

式中,P补油为补油单元功率。

第三象限工况与第一象限工况类似,所以第三象限工况下系统能耗和损失能量为:

(11)

(12)

第二象限与第四象限工况下,有负载力拖动电机旋转,此时电机处于发电状态,不消耗能量,能量消耗仅有补油单元能量输入。所以第二和第四象限工况下,系统能量消耗和能量损失为:

(13)

(14)

(15)

(16)

4 仿真研究和结果分析

4.1 系统仿真模型的搭建

为了验证此系统的可行性,在SimulationX中建立了变转速定量泵-变量泵结合的闭式泵控系统,此系统由速度控制系统、变量泵控制系统、电机控制系统及液压系统组成,其仿真模型如图5所示。

图5 系统仿真模型

表1中是变转速定量泵-变量泵结合的闭式泵控系统中使用的各种液压元件的参数设定。

4.2 三口泵和双泵系统补油流量对比

由于系统泄漏、油液压缩以及液压缸模型误差,补油系统需持续给系统补油, 来补充系统泄漏和维持单出杆液压缸低压腔压力。如图6和图7所示,在4个象限工况下,2个速度运行相同,双泵系统中由于控制系统对变量泵的输出流量的控制使得双泵系统补油基本为0,消除了单向阀节流损失,与三口泵相比更为节能。

表1 液压系统模型各部件参数

图6 第一象限和第四象限系统补油流量

图7 第二象限和第三象限系统补油流量

4.3 系统负载特性

如图8所示,在第一象限和第四象限中加入变负载,在2.5~3 s, 5~5.5 s, 9~9.5 s时负载增大;在12~12.5 s, 13.5~14 s时负载减小。由结果可知,在2.5~3 s, 5~5.5 s, 12~12.5 s, 13.5~14 s时,开环速度存在较大波动,闭环速度无波动,不受影响;在9~9.5 s时,速度为0,开环速度和闭环速度均无波动且为0。

图8 不同负载对系统速度的影响

图9 3个系统速度、位移

4.4 能耗分析

1) 第一象限和第四象限

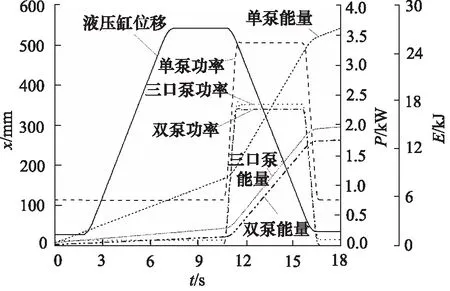

在第一象限和第四象限内,为了准确比较3个系统的能耗特性,分别对3个系统给予相同的速度信号,以及相同大小的负载20 kN。在图9中可看出差动缸运行18 s为一个周期:0~1.5 s,电机不工作,液压缸速度为0;1.5~7.5 s,液压缸伸出,位移从0运行到了500 mm,最大速度为100 mm/s,此为第一象限工况;7.5~10.5 s,电机不工作,液压缸速度为0,位移维持在500 mm,10.5~16.5s,液压缸缩回,位移从500 mm 运行到起始位置,最大速度为100 mm/s,此为第四象限工况;16.5~18 s,电机不工作,位置保持在初始位置,速度为0。3个系统在负载力恒为20 kN的作用下,速度和位移,完全一致。

图10~图12分别为单泵系统、三口泵系统和双泵系统中液压缸位移、压力和流量曲线以及通过单向阀的流量曲线。由图10~图12可以看出,在3个系统位移一致的情况下,无杆腔流量和有杆腔流量相同;由上3个图可以看出,单泵系统中单向阀在第一象限补油流量为9.58 L/min,在三口泵系统中,补油流量为0.22 L/min,极大地减少了补油损失,在双泵系统中补油为0,完全消除了补油流量;无杆腔压力在第一象限和第四象限一直比有杆腔压力大;无杆腔由于速度发生变化导致压力存在轻微波动,单泵系统中由于液压缸的不对称流量通过液控单向阀进行补偿造成的节流损失使有杆腔压力存在波动,三口泵系统有微量的节流损失,双泵系统基本无节流损失,压力无明显波动,系统稳定性更好;双泵系统无杆腔整体压力低,能量利用率较高。

图10 单泵系统液压缸位移、压力、流量

图11 三口泵系统液压缸位移、压力、流量

图12 双泵系统液压缸位移、压力、流量

图13给出了在第一象限和第四象限运行工况下,单泵系统、三口泵系统和双泵系统功率和能量曲线。如图13所示,1.5~7.5 s,液压缸伸出,位移从0运行到了500 mm,单泵系统由于节流损失,平均功率为2.25 kW,消耗能量24.27 kJ;三口泵系统平均功率2.02 kW,消耗能量14.62 kJ;双泵系统平均功率1.59 kW,消耗能量9.64 kJ;蓄能器输出平均功率0.71 kW,输出能量3.54 kJ。双泵系统相对单泵系统节能14.63 kJ,节能占比60.28%;相对三口泵系统节能4.98 kJ,节能占比34.06%。

图13 单泵、三口泵、双泵系统功率和能耗

图14给出了在第一象限和第四象限运行工况下,单泵系统、三口泵系统和双泵系统损失功率和损失能量曲线。如图14所示,1.5~7.5 s,液压缸伸出,位移从0 mm运行到了500 mm,10.5~16.5 s,液压缸缩回,位移从500 mm运行到了0 mm,液压缸缩回过程中,单泵系统中,无杆腔多余流量通过单向阀返回到油箱中,导致在第四象限损失功率较大。单泵系统由于节流损失,损失能量14.92 kJ;三口泵系统损失能量3.49 kJ;双泵系统损失能量1.97 kJ。双泵系统相对单泵系统损失能量减少12.95 kJ,减少损失86.80%;相对三口泵系统,节能1.52 kJ,减少损失43.55%。

图14 单泵、三口泵、双泵系统损失功率和能量

2) 第二象限和第三象限

在第二象限和第三象限内,为了准确比较3个系统的能耗特性,分别对3个系统给予相同的速度信号,以及相同大小的负载-20 kN。在图15中可看出差动缸运行18 s为一个周期:0~1.5 s,电机不工作,液压缸速度为0;1.5~7.5 s,液压缸伸出,位移从30 mm运行到了530 mm,最大速度为100 mm/s,此为第二象限工况;7.5~10.5 s,电机不工作,液压缸速度为0,位移维持在530 mm,10.5~16.5 s,液压缸缩回,位移从530 mm运行到起始位置,最大速度为100 mm/s,此为第三象限工况;16.5~18 s,电机不工作,位置保持在初始位置,速度为0。3个系统在负载力恒为20 kN的作用下,速度和位移,完全一致。

图15 3个系统速度、位移

图16~图18分别为单泵系统、三口泵系统和双泵系统中液压缸位移、压力和流量曲线以及通过单向阀的流量曲线。由图16~图18可以看出,在3个系统位移一致的情况下,无杆腔流量和有杆腔流量相同;由于有杆腔受力横截面积小,所以其有杆腔压力比第一象限和第四象限无杆腔压力大;有杆腔压力在第二象限和第三象限一直比有杆腔压力大,有杆腔由于速度发生变化导致压力存在轻微波动, 单泵系统中由于液压缸的不对称流量通过液控单向阀进行补偿造成的节流损失使无杆腔压力存在波动, 三口泵系统有微量的节流损失,双泵系统基本无节流损失,压力无明显波动;双泵系统有杆腔整体压力低,能量利用率更高。

图16 单泵系统液压缸位移、压力、流量

图17 三口泵系统液压缸位移、压力、流量

图18 双泵系统液压缸位移、压力、流量

图19给出了在第二象限和第三象限运行工况下,单泵系统、三口泵系统和双泵系统功率和能量曲线。如图19所示,10.5~16.5 s,液压缸缩回,位移从530 mm 运行到了30 mm,单泵系统由于节流损失,平均功率为3.38 kW,消耗能量27.62 kJ;三口泵系统平均功率2.43 kW,消耗能量14.95 kJ;双泵系统平均功率2.35 kW,消耗能量13.28 kJ。双泵系统相对单泵系统节能14.34 kJ,节能51.92%;相对三口泵系统,节能1.67 kJ,节能11.17%。

图19 单泵、三口泵、双泵系统功率和能量

图20给出了在第二象限和第三象限运行工况下,单泵系统、三口泵系统和双泵系统损失功率和损失能量曲线。如图20所示,1.5~7.5 s,液压缸伸出,位移从30 mm运行到了530 mm,10.5~16.5 s,液压缸缩回,位移从530 mm运行到了30 mm,液压缸缩回过程中,无杆腔多余流量通过单向阀返回到油箱中,导致在第三象限工况下损失功率较大。单泵系统由于节流损失,损失能量14.84 kJ;三口泵系统损失能量3.50 kJ;双泵系统损失能量1.90 kJ。双泵系统相对单泵系统损失能量减少12.94 kJ,减少损失87.20%;相对三口泵系统,节能1.6 kJ,减少损失45.71%。

图20 单泵、三口泵、双泵系统损失功率和能量

5 结论

(1) 单泵系统由单向阀来平衡单出杆缸系统的不平衡流量,因单向阀配流造成的节流损失和单出杆缸不平衡流量造成的能量损失,整个系统损失能量多,系统能耗高;双泵系统与三口泵系统相比,可完全匹配不对称流量,没有节流损失,系统更节能;

(2) 在变转速定量泵-变量泵结合的闭式泵控系统中,变负载时,闭环系统与开环系统相比,速度无波动,不受变负载影响,系统稳定性高;

(3) 在第一象限和第四象限,双泵系统相对单泵系统节能14.63 kJ,节能60.28%;相对三口泵系统,节能4.98 kJ,节能34.06%;双泵系统相对单泵系统损失能量减少12.95 kJ,减少损失86.80%;相对三口泵系统,节能1.52 kJ,减少损失43.55%。在第二象限和第三象限,双泵系统相对单泵系统节能14.34 kJ,节能51.92%;相对三口泵系统,节能1.67 kJ,节能11.17%;双泵系统相对单泵系统损失能量减少12.94 kJ,减少损失87.20%;相对三口泵系统,节能1.6 kJ,减少损失45.71%。在整个工作象限内双泵系统高压腔整体压力低,能量利用率更高。