带竖缝钢管束砼组合剪力墙受力性能试验研究

宋振宇,周新刚,张忠杰,曲祖功

(烟台大学土木工程学院,山东 烟台 264005)

钢管束砼组合剪力墙是近几年发展起来的一种新型建筑结构抗侧力构件.此种构件的基本做法是:由若干方钢管和U型钢管焊接组成外部钢管束,在钢管束空腔内浇筑混凝土.与普通钢板剪力墙相比,适应于装配建筑、且具有承载力高、抗侧刚度大,延性好和耗能能力强等优点[1-3].目前在装配式高层建筑中已有应用.

为研究钢管束砼组合剪力墙的抗震性能,国内外学者做了一些试验研究.陈志华等[4]通过7组钢管束砼组合剪力墙试件的往复加载试验发现,钢管束砼组合剪力墙具有良好的承载力和延性,滞回曲线饱满,是一种抗震性能良好的剪力墙.通过在端部钢管束内布置栓钉,可以有效减小钢管局部屈曲并延缓角部钢板撕裂,改善钢管束砼组合剪力墙的工作性能.苗志华等[5]通过5片钢管束砼组合剪力墙拟静力加载试验,分析了不同剪跨比、单束尺寸、钢板厚度等参数对其抗震性能的影响.研究结果表明,当墙长一定时,减小单束尺寸可以提高剪力墙的承载力、延性和耗能性能.张鹏等[6]对3片底部带加强板的钢管束砼组合剪力墙进行拟静力加载试验发现,采用底部加强的方式,可以提高钢管束砼组合剪力墙的承载力和耗能性能,随着底部加强区的增加,耗能性能也显著提高.刘克忠等[7]利用Abaqus有限元分析软件,模拟分析了两侧钢管束加强对钢管束砼组合剪力墙受力性能的影响.研究结果表明,通过增加两侧钢管束壁厚,可以使钢管束鼓屈位置内移,提高其承载能力和变形性能.

上述研究结果表明,钢管束砼组合剪力墙具有良好的受力性能,通过设置栓钉、改变单束尺寸、底部加强和两端加强等手段可以进一步改善与提高其性能.在墙肢长度较大、剪跨比较小,剪切效应较为明显的情况下,采取措施改善和提高墙体的延性和耗能能力尤为重要.在有限元模拟分析的基础上,本文提出了一种新型的开缝耗能组合剪力墙-带竖缝的钢管束砼组合剪力墙,并进行了相关试验研究.试验研究中,分析了带竖缝钢管束砼组合剪力墙的破坏模式、承载能力、变形性能和耗能能力,讨论了不同竖缝高度、竖缝形式和竖缝数量对带竖缝钢管束砼组合剪力墙受力性能的影响.

1 试验概况

1.1 试验设计及材料性能

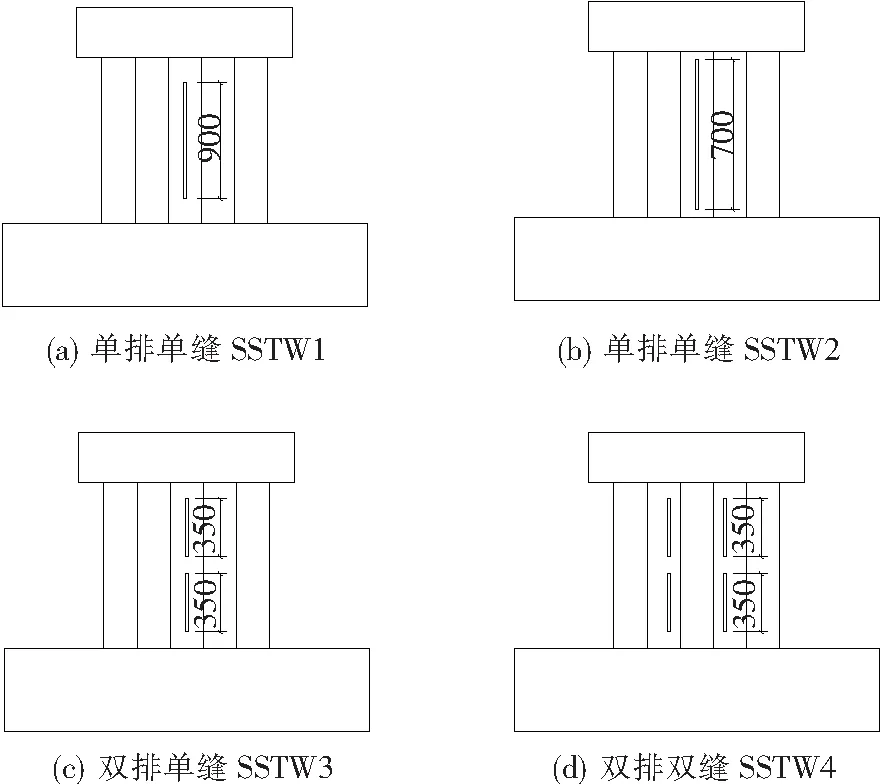

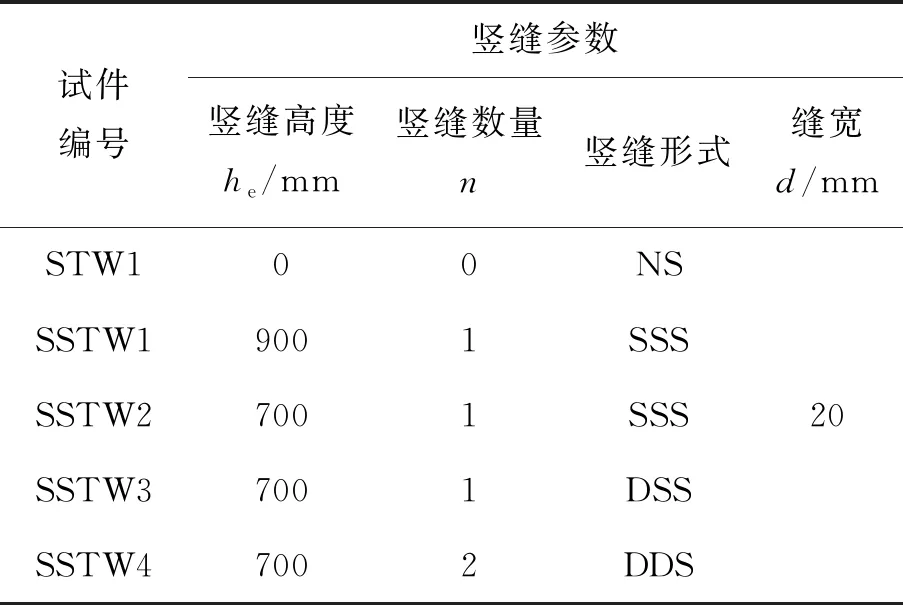

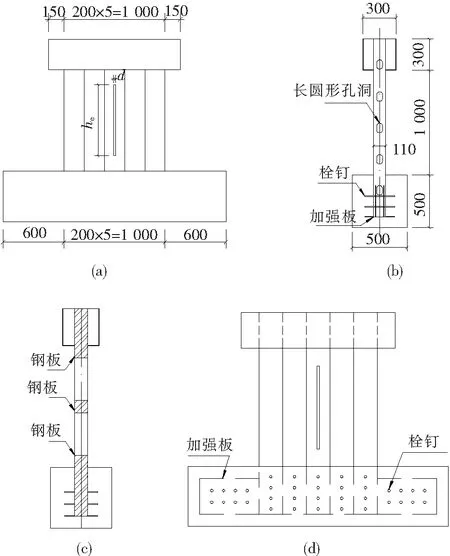

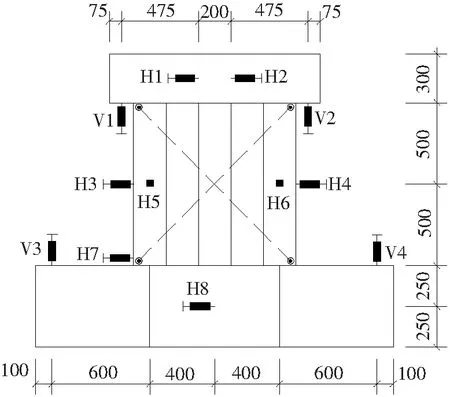

试验设计制作了5片具有不同竖缝参数的钢管束砼组合剪力墙.其中STW1为不带竖缝剪力墙,SSTW1和SSTW2为带单排单缝剪力墙(竖缝高度不同),SSTW3为带双排单缝剪力墙,SSTW4为带双排双缝剪力墙.试件示意如图1所示,尺寸参数见表1.试件均由加载梁、墙体和底梁三部分组成.墙体高度为1 000 mm,宽度为1 000 mm,厚度为110 mm.加载梁尺寸为300 mm×300 mm×1 300 mm,底梁尺寸为500 mm×500 mm×2 200 mm.钢管束壁厚全部为3 mm,单根钢管的截面尺寸为200 mm×110 mm,试件剪跨比为1.0,详见图2(a).钢管侧壁沿高度方向设置长圆形孔洞,以保证钢管束之间混凝土能连通,如图2(b)所示.以双排单缝SSTW3为例,竖缝处钢板的设置如图2(c)所示.钢管束底部设置加强板和栓钉,保证钢管束与混凝土底梁之间具有可靠的连接,如图2(d)所示.

图1 竖缝形式

表1 试件尺寸参数

图2 试件尺寸及构造

试件所用混凝土的实测立方体抗压强度平均值fcu,m=39.75 MPa;钢板的屈服强度fy=407 MPa,极限强度fu=590 MPa.

1.2 试验装置及加载方式

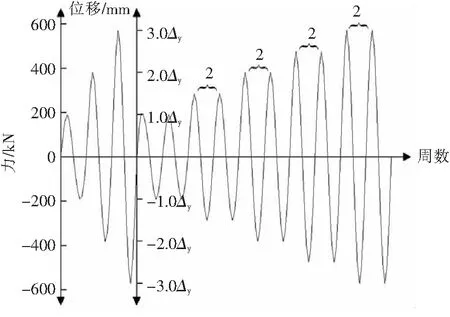

试验加载装置如图3所示.试件加载梁通过丝杠和端板与水平作动器端部相连,底梁利用压梁和地锚螺栓固定于台面上.采用1 500 kN的液压伺服作动器施加水平力,加载点位于加载梁的中心;采用3 000 kN液压伺服作动器施加轴压力.竖向作动器与加载架横梁之间设置滑动小车,保证竖向作动器在水平荷载作用下能随墙体自由移动,使轴力始终施加在墙体的中心.试件顶部设置分配梁将轴压力均匀地传给墙体.加载制度如图4所示.按照规范要求[8],正式加载前,先检查试验装置是否正常工作、并进行预加载.正式加载时,先按试验轴压比的要求(轴压比取0.2)施加竖向荷载并保持竖向荷载稳定,然后施加低周反复水平荷载.水平荷载采用力-位移混合控制方法,试件屈服前采用力控制方法,每级荷载循环一次,级差为200 kN.当试件顶点荷载-位移曲线出现明显转折点时认为试件已经屈服,试件屈服后采用位移控制方法,位移增量取0.5Δy(Δy为屈服位移),每级循环2次.当试件水平承载力达到峰值荷载的85%以下时,停止加载.

图3 加载装置

图4 加载制度

1.3 测试内容及测点布置

试验量测数据主要有:竖向荷载、水平荷载、墙体位移和应变,测点布置见图5、6.采用静态采集系统采集数据.除使用位移计测量位移外,还使用非接触式位移视频采集仪量测墙体角部的竖向位移和水平位移.

2 试验现象及破坏过程

不带竖缝钢管束砼组合剪力墙STW1与带竖缝钢管束砼组合剪力墙SSTW1—SSTW4从开始加载到最终破坏都经历了3个阶段,分别为弹性受力阶段,屈服阶段和破坏阶段,但两者在屈服阶段和破坏阶段的受力状态和破坏模式有很大的不同.

图5 位移计布置(mm)

图6 应变片布置(mm)

2.1 不带竖缝钢管束砼组合剪力墙破坏过程与形态

(a)弹性工作阶段 在加载初期,钢管束砼组合剪力墙处于弹性受力阶段,水平荷载与位移成直线关系,钢管束与内部混凝土协同工作,钢管还未屈服.

(b)屈服阶段 随着水平荷载的增加,荷载与位移曲线开始出现转折点,试件的变形增大.滞回曲线不再重合成一条直线,卸载时存在少量的残余变形,试件开始出现轻微的响声,局部位置钢板与混凝土粘结破坏.当水平荷载达到772.42 kN,水平位移达到7.29 mm(位移角为1/137)时,墙体两端底部100~200 mm处钢板首先出现轻微鼓屈.随着水平位移的不断增大,钢管束下部开始连续鼓屈,随后墙体中部的钢管束也开始出现轻微鼓屈.当水平荷载达到965.63 kN,水平位移达到14.59 mm(位移角为1/69)时,试件到达峰值承载力.

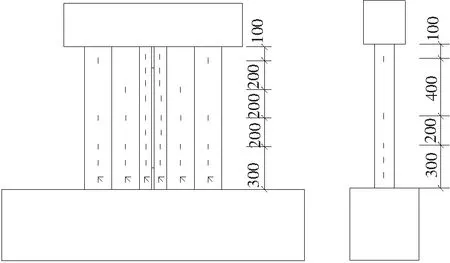

(c)破坏阶段 当试件到达峰值承载力之后,随着水平位移的增加,承载力开始下降.钢管束中部和两端顶部鼓屈逐渐增大,钢管束下部成排连续鼓屈严重,墙体剪切效应明显,两端根部钢板出现撕裂现象.最终当水平荷载达到820.78 kN,水平位移达到20.36 mm(位移角为1/49)时,承载力下降到峰值荷载的85%,停止试验.不带竖缝钢管束砼组合剪力墙STW1最终破坏状态如图7(a)所示.

2.2 带竖缝钢管束砼组合剪力墙破坏过程与形态

(a)弹性工作阶段 带竖缝钢管束砼组合剪力墙在弹性受力阶段与不带竖缝钢管束砼组合剪力墙基本一致,钢管束与混凝土协同工作,滞回曲线基本重合在一起,形成一条直线,试件没有残余变形.

(b)屈服阶段 当试件SSTW1—SSTW4水平荷载分别达到666.38 kN、698.49 kN、730.87 kN、699.63 kN,水平位移分别达到7.34 mm、7.10 mm、6.97 mm、7.52 mm(位移角分别为1/136、1/141、1/144、1/133)时,水平荷载与位移曲线出现明显的转折点,带竖缝钢管束砼组合剪力墙进入屈服阶段.由于钢管束对混凝土的约束作用,到达屈服荷载后,试件的承载力继续增加.竖缝端部与钢管束两端底部首先出现钢板轻微鼓屈.随着水平荷载的不断增大,墙体两端底部和竖缝端部钢板鼓屈加剧,但未出现钢管束下部成排连续鼓屈现象.当试件SSTW1—SSTW4水平荷载分别达到821.25 kN、855.69 kN、888.44 kN、862.94 kN,水平位移分别达到16.33 mm、13.99 mm、14.49 mm、14.91 mm(位移角分别为1/61、1/71、1/69、1/67)时,试件到达峰值承载力.

(c)破坏阶段 试件到达峰值承载力后,随着水平位移的增加,承载力开始平缓下降,下降速度比不带竖缝剪力墙缓慢,而且滞回环比较饱满.当试件SSTW1—SSTW4水平荷载分别达到698.07 kN、727.34 kN、755.18 kN、733.50 kN,水平位移分别达到25.90 mm、23.59 mm、22.09 mm、28.53 mm(位移角分别为1/39、1/43、1/46、1/35)时,试件到达极限承载能力状态(承载力降低到峰值荷载的85%),停止试验.此时,钢管束鼓屈位置仍集中在竖缝端部和两端底部,鼓屈程度比不带竖缝剪力墙小,钢管束下部成排连续鼓屈现象并不明显,虽然墙体根部钢板褶皱明显,但未出现撕裂现象.带竖缝钢管束砼组合剪力墙SSTW1—SSTW4最终破坏状态如图7(b)—7(e)所示.

图7 各试件最终破坏状态

3 试验结果分析

3.1 滞回曲线分析

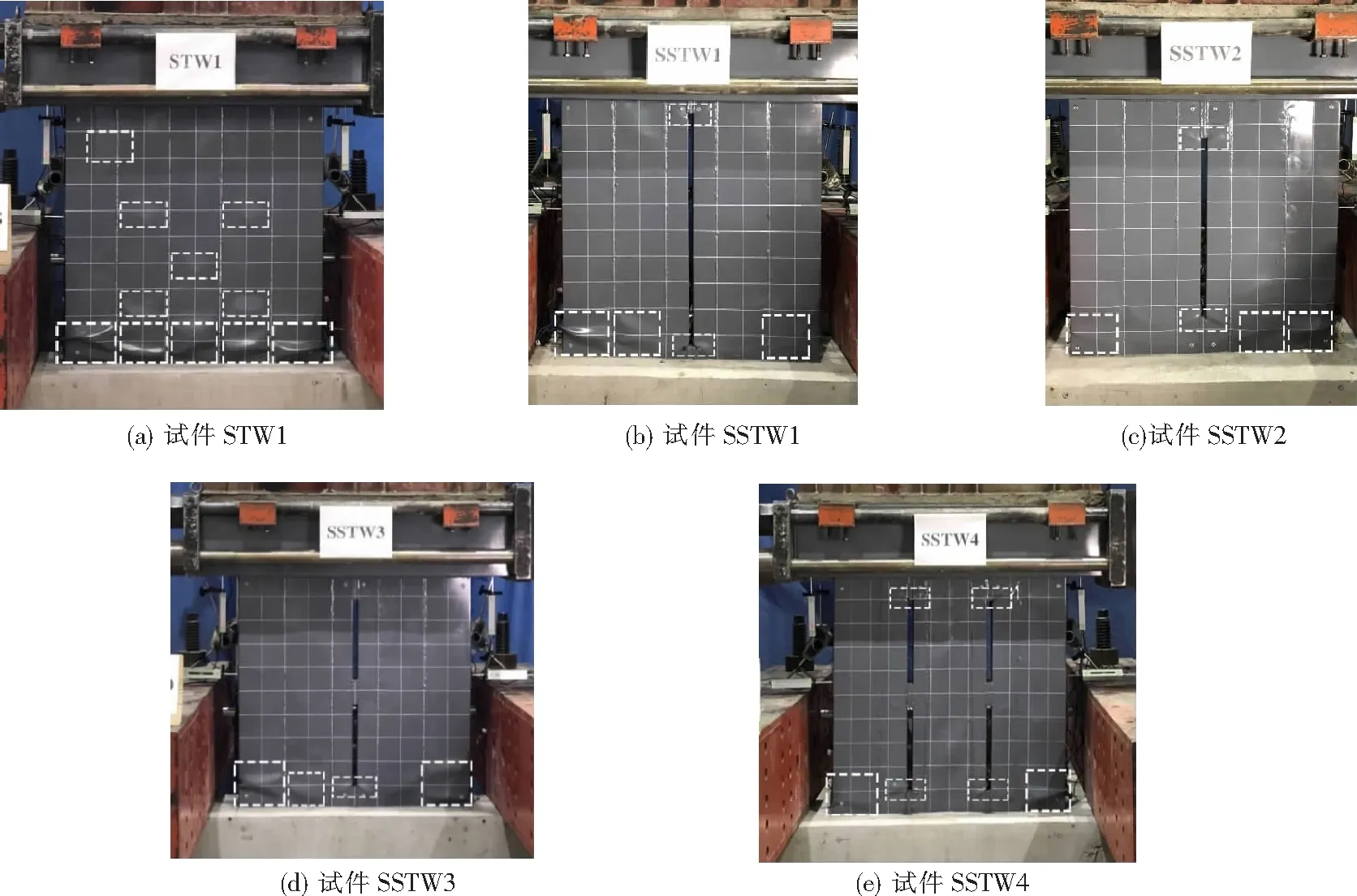

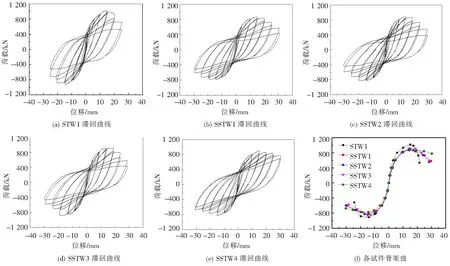

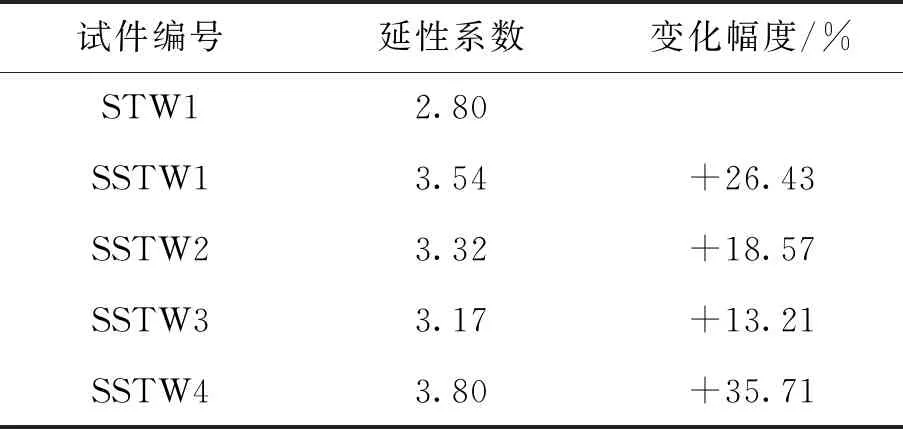

不带竖缝剪力墙STW1与带竖缝剪力墙SSTW1—SSTW4的滞回曲线如图8(a)—8(e)所示.由图可见:

(1)各试件的滞回曲线较为饱满,虽有捏拢,但不明显.加载初期,各试件处于弹性工作状态,滞回曲线基本重合为一条直线,卸载后刚度与变形及时恢复,无明显残余变形,此时试件耗能较小.随着水平位移不断增加,试件进入屈服阶段,曲线出现明显拐点,曲线斜率逐渐减小,试件刚度不断降低,卸载时存在残余变形,但滞回环面积不断增大,试件耗能较大.达到峰值荷载之后,水平位移继续增加,各试件出现不同程度的承载力退化,但滞回环面积还是不断增大.

(2)设置竖缝后,钢管束砼组合剪力墙的滞回曲线更加饱满,捏拢现象减弱,曲线下降段平缓,破坏阶段更为延后,耗能能力更佳.

3.2 骨架曲线分析

各试件的骨架曲线如图8(f)所示.由图可见:

(1)各试件的骨架曲线均呈S型,其受力与破坏过程经历3个阶段:弹性工作阶段,屈服阶段,破坏阶段.

(2)不带竖缝钢管束砼组合剪力墙试件STW1虽然峰值承载力与初始刚度较高、也有较好的延性,但由于剪切变形的影响,骨架曲线到达峰值荷载之后下降段较陡,其延性性能受到一定的限制.带竖缝的钢管束砼组合剪力墙到达峰值荷载之后曲线下降平缓、表现出更好的延性性能,因为竖缝降低了墙体剪切效应的影响.

通过对比滞回曲线、骨架曲线及参数分析可见,带竖缝钢管束砼组合剪力墙与普通钢管束砼组合剪力墙相比具有更好的延性和耗能能力.

图8 各试件滞回曲线和骨架曲线

3.3 承载力及初始刚度分析

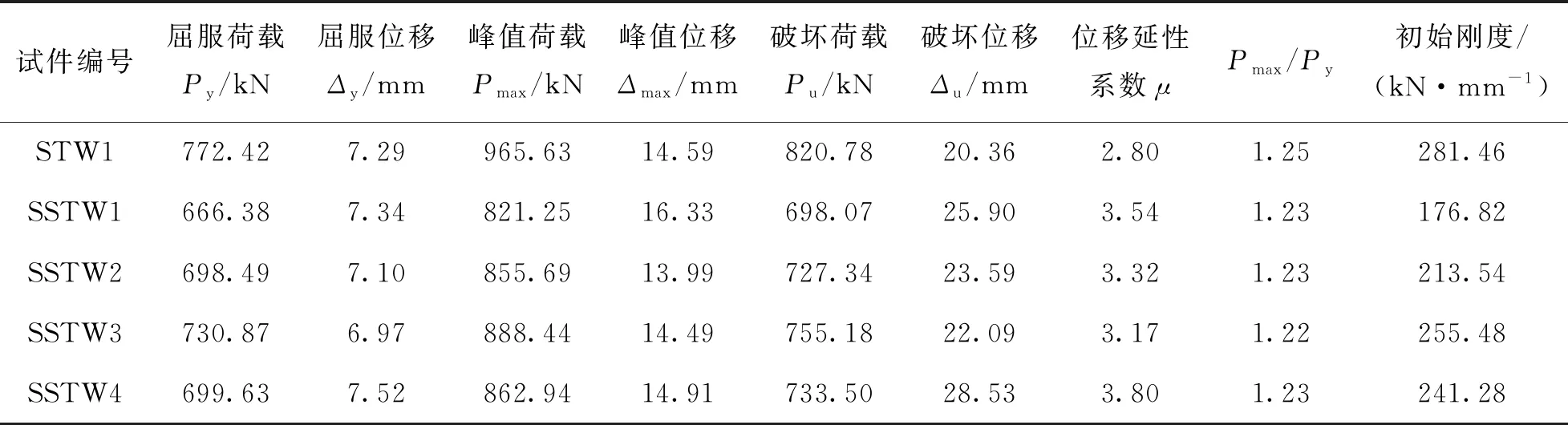

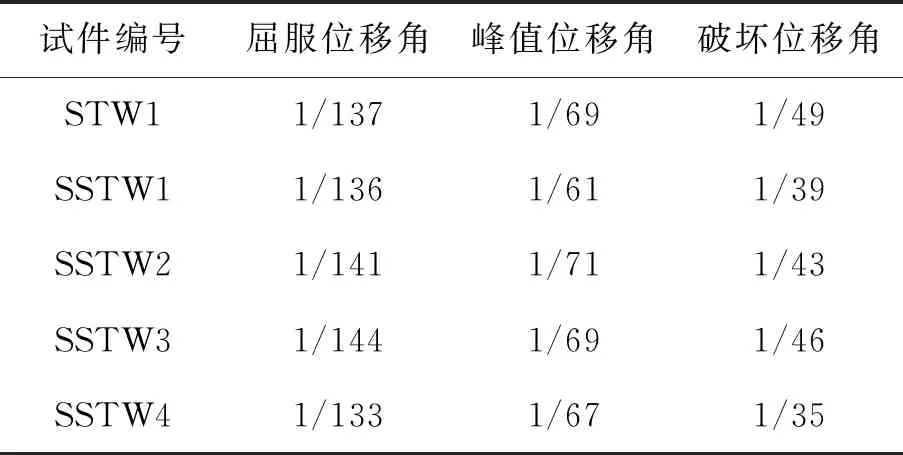

采用几何作图法、等能量法、Park法[9]求得的屈服荷载的平均值Py,屈服荷载对应的位移为屈服位移.极限位移Δu为水平荷载下降到峰值荷载的85%所对应的位移[10-11].试验数据见表2.

由表2、表3数据可见,设置竖缝后,钢管束砼组合剪力墙依然具有较高的承载力,且峰值荷载与屈服荷载的比值与无缝剪力墙无显著差别,基本都在1.2左右.除SSTW1(单排单缝,缝高900 mm)在延性显著提高,而承载能力及初始刚度有相对较大的降低外,其他的降低幅度都较小.相对于SSTW1,SSTW2虽然也是单排单缝,但由于竖缝高度减小,其承载能力及刚度的降低程度明显减小.改变竖缝形式,将单排竖缝设置成双排竖缝如SSTW3,能明显改善初始刚度和承载力的降低幅度,其初始刚度和承载力分别只有9.23%和7.99%的降低幅度.SSTW4虽然竖缝数量最多(双排双缝),但与SSTW1、SSTW2(单排单缝)相比,其初始刚度和承载力降低幅度也较小.

表2 试验数据汇总

表3 各试件承载力与初始刚度对比分析

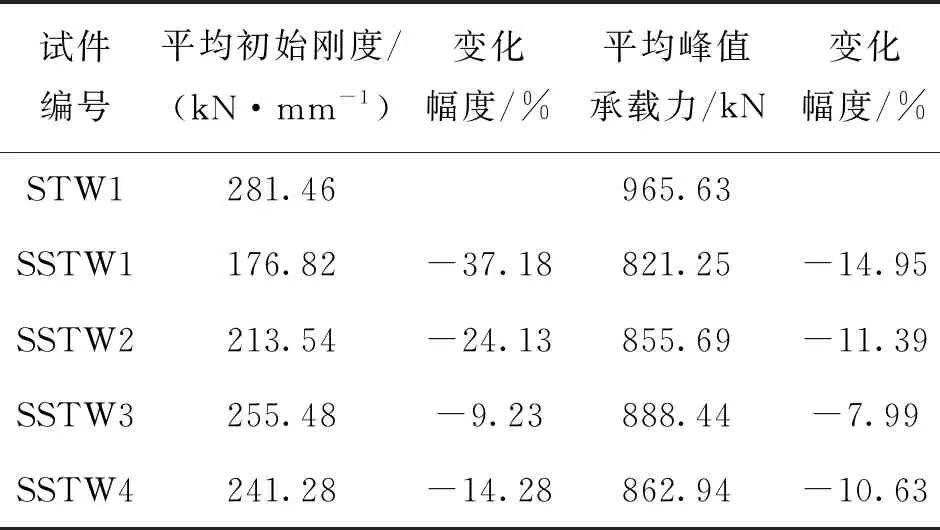

3.4 延性性能分析

对比各试件的位移延性系数(见表4、表5)可见,带竖缝的钢管束砼组合剪力墙屈服位移角平均值约为1/139,峰值位移角平均值约为1/67,破坏位移角约为1/41.试件SSTW1—SSTW4位移延性系数平均值约为3.46,均大于2且大于不带竖缝钢管束砼组合剪力墙STW1,说明带竖缝钢管束砼组合剪力墙的变形性能更好.其中,SSTW1与SSTW2均为带单排单缝剪力墙,但SSTW1延性系数提高幅度更大,说明随竖缝高度增加延性提高.SSTW3与SSTW2相比,竖缝形式不同,但延性系数变化并不明显.对比SSTW4与SSTW3的数据可以看出,当竖缝形式为多排时,延性性能随竖缝数量的增加而增加.

表4 各试件延性系数对比分析

表5 各试件位移角对比分析

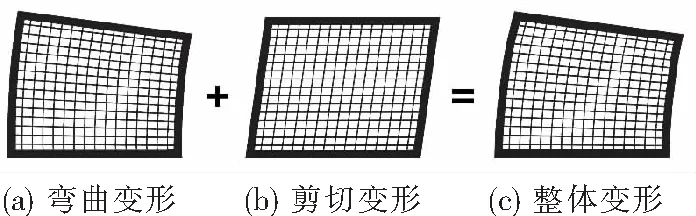

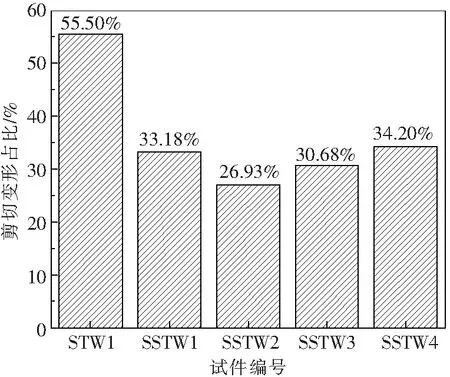

3.5 剪切变形分析

水平荷载作用下,剪力墙的侧向变形包括两部分:剪切变形和弯曲变形(图9).设置竖缝后,墙体变形中剪切变形与弯曲变形的比例随之变化.剪切变形所占比重大小直接反应了墙体剪切效应的大小.剪切效应越大,墙体的延性越差.因此,通过分析墙体剪切与弯曲变形的比例,可以解释带竖缝剪力墙改善延性的机理.

图9 剪力墙变形组成

(1)

Δf=Δ-Δs.

(2)

式中,Δ为试件顶点总侧移;

Δf为试件弯曲变形产生的侧移;

Δs为试件剪切变形产生的侧移;

D为试件对角线长度;

d1、d2为试件对角线长度变化量;

B、H为墙体宽度与高度.

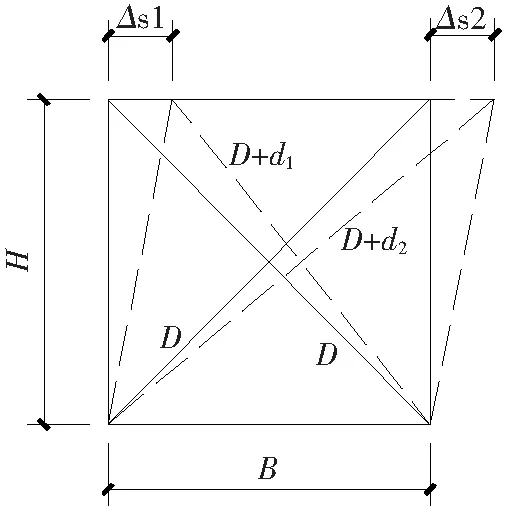

剪切变形计算示意如图10所示[12-13], 根据实

图10 剪力墙剪切变形

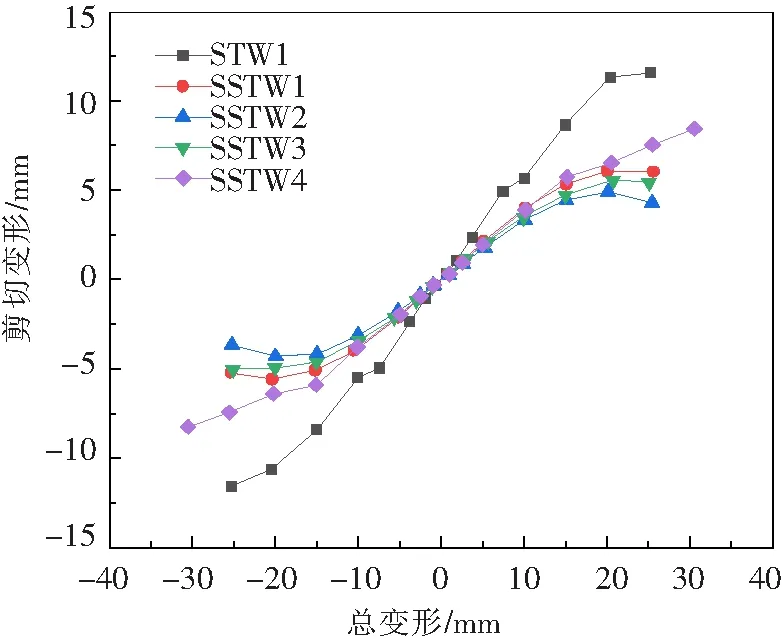

测数据及公式(1)分析得到的墙体剪切顶点位移与总位移的比的变化见图11,平均占比见图12.由图可知,在加载早期,剪切变形与总变形的比基本保持不变,在后期试件进入屈服状态后,剪切变形所占比重逐渐变小,即弯曲变形所占比例越来越大.不带竖缝钢管束砼组合剪力墙试件STW1剪切变形约占总变形的55.50%,剪切效应明显.设置竖缝后,试件SSTW1—SSTW4剪切变形-顶点总侧移曲线平缓,其剪切变形占比则下降为33.18%,26.93%,30.68%,34.20%,变形转变为以弯曲变形为主,因此延性提高.

图11 剪切变形-顶点总侧移曲线

图12 剪切变形占总变形比例

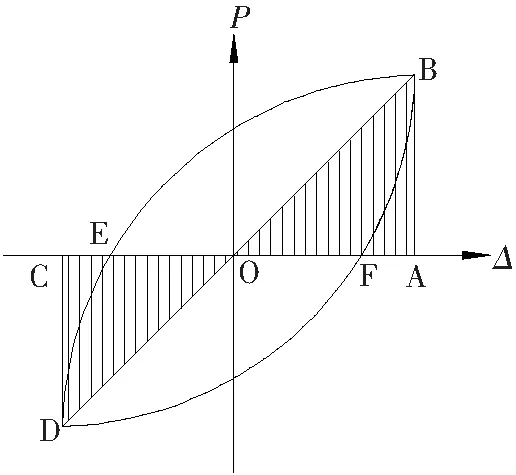

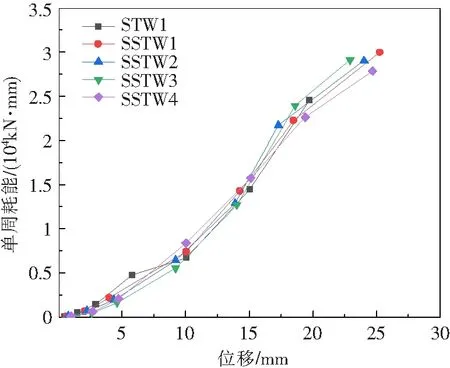

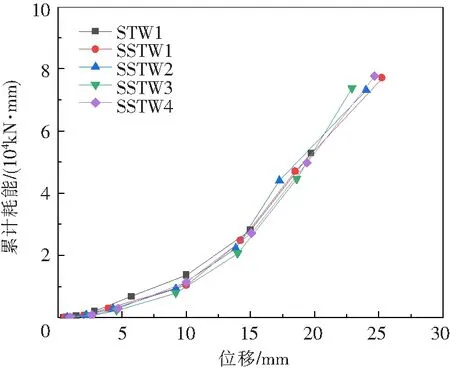

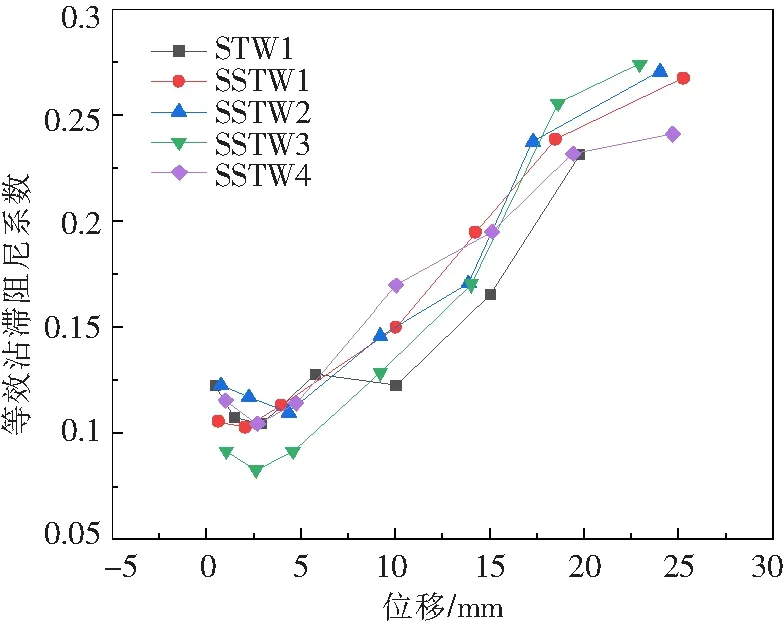

3.6 耗能能力

根据试验滞回曲线,计算了各试件的耗能能力及等效黏滞阻尼系数.等效黏滞阻尼系数计算公式如下:

(3)

式中,S(FBE+FDE)为一个滞回环包围的面积;

SAOB、SCOD为响应三角形面积(图13).

图13 等效黏滞阻尼系数计算

图14—16分别为计算的各试件的单周耗能、累计耗能和等效黏滞阻尼系数曲线.在弹性阶段,各剪力墙的耗能能力和等效黏滞阻尼系数普遍较低,区别并不明显.随着水平位移不断增加,剪力墙进入屈服阶段后,各试件耗能能力不断增加,等效黏滞阻尼系数也不断增大.此时,带竖缝剪力墙耗能能力和等效黏滞阻尼系数明显高于不带竖缝剪力墙.

图14 单周耗能曲线

综合比较,在带竖缝剪力墙中,试件SSTW4(带双排双缝,竖缝高度为700 mm)延性性能最好,耗能能力较强,承载力和初始刚度降低幅度也较小,其延性系数和累计耗能相比不带竖缝剪力墙分别提高了35.71%和47.08%,承载能力和初始刚度相比不带竖缝剪力墙的仅降低了10.63%和14.28%.

图15 累计耗能曲线

图16 等效黏滞阻尼系数曲线

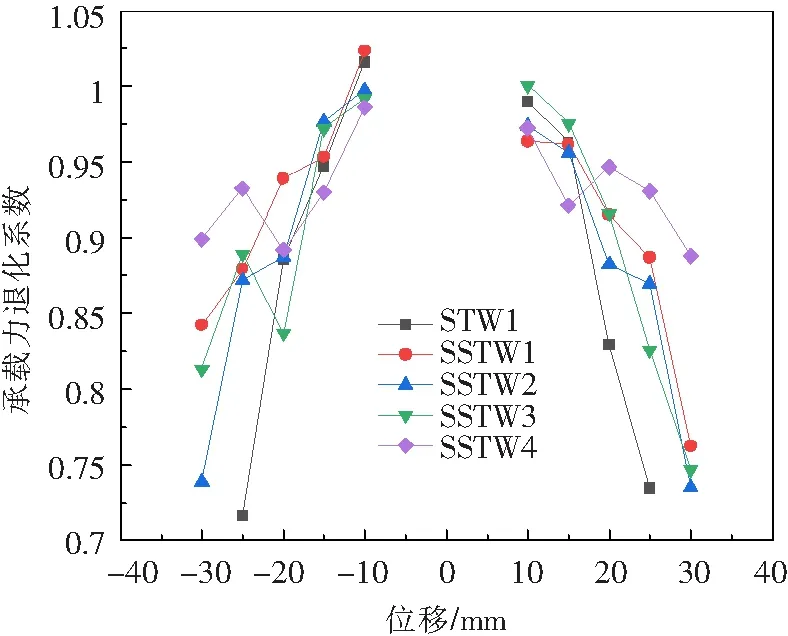

3.7 承载力退化曲线

图17 承载力退化曲线

由图17可见,随着水平位移不断增加,各试件承载力退化系数呈下降趋势,而且下降幅度逐渐增大.屈服阶段,各试件承载力退化曲线几乎重合,差别并不明显.进入破坏阶段后,带竖缝剪力墙承载力退化曲线较为平缓,承载力退化速度缓慢,而不带竖缝剪力墙承载力退化速度较快.在破坏阶段,带竖缝钢管束砼组合剪力墙除变形能力增加外,承载力退化规律与不设缝剪力墙基本相同.

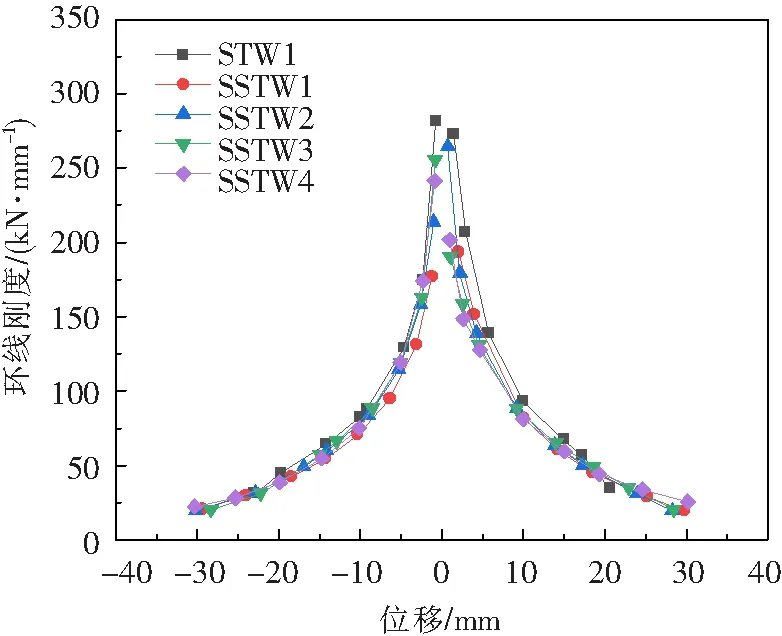

3.8 刚度退化曲线

刚度退化是指试件在循环加载过程中,刚度逐渐降低的现象.本文用环线刚度来衡量刚度退化程度,环线刚度为同一位移(力)幅值下,循环加载的荷载平均值与位移平均值的比值[16].

由图18可知,各试件刚度退化曲线基本重合,在水平反复荷载的作用下,刚度退化持续、均匀.加载初期,剪力墙处于从弹性阶段到屈服阶段的转变过程,刚度退化速度较快.加载后期,刚度退化曲线较为平缓,刚度衰减幅度较小.说明设置竖缝后,虽然剪力墙初始刚度有所降低,但不会影响剪力墙的刚度退化规律.

图18 刚度退化曲线

4 结 论

为改善钢管束砼组合剪力墙的抗震性能,设计制作了5片带竖缝钢管束砼组合剪力墙,通过拟静力加载试验,研究不同竖缝高度、竖缝形式和竖缝数量对钢管束砼组合剪力墙抗震性能的影响,得到以下结论:

(1)当钢管束砼组合剪力墙长度较长、剪跨比较小时,墙体剪切效应明显.剪切效应越大,墙体的延性越差.降低墙体的剪切效应是提高剪力墙延性的有效途径.

(2)通过在剪力墙中设置竖缝,可以降低剪切效应的影响,改变其破坏状态,提高其延性.研究表明,在墙体中设置竖缝后,墙体中部不会出现剪切破坏,墙体总变形中剪切变形所占比例明显下降,延性性能显著提高.

(3)设置竖缝在降低剪切变形影响,改变破坏形式,提高延性的同时,也会降低墙体的初始刚度和承载能力.但通过调整竖缝形式、竖缝高度和竖缝数量,可以在保证初始刚度、承载能力降低幅度较小的情况下,比较好地提高延性和耗能能力.

(4)设置竖缝后,剪力墙刚度退化、承载能力退化规律与不设缝基本相同.说明到达峰值荷载后,带竖缝钢管束砼组合剪力墙除变形能力增加外,其他性能变化规律无显著差别.

(5)可以根据实际工程的需要,通过设置竖缝和调整竖缝的形式,调整和改善钢管束砼组合剪力墙的抗震性能.