超深孔一次爆破扩井在深井施工中的应用探索

王 辉,徐泽林,李永明

(安徽省琅琊山矿业总公司,安徽 滁州 239000)

1 工程概况

目前,金属非金属矿山常用的天(溜)井施工方法主要有普通法、爬罐法、吊罐法以及钻机钻井法等[1],这些方法都需要人工进入井筒工作面进行打眼、装药、处理浮石、支护等工作,在施工过程中可能会受到高空坠落、片帮冒顶、有害气体、淋雨、爆破等伤害,随着经济与社会的发展,全社会对矿山安全越来越重视,这些高强度、高风险的施工方法已逐渐被淘汰。反井钻机的出现,使得人员不再进入井筒工作面进行施工,不仅使工作效率提高,而且还大大改善作业人员施工的安全状况[2]。但由于矿山工程设计的要求以及反井钻机设备能力的限制,往往需要对小断面井筒进行二次扩井,以满足矿山的生产需要。

琅琊山铜矿-445 m中段东带矿石溜井垂高40 m,连通主要运输中段-485 m,主要承担-445 m中段矿石的卸载,为了加快开拓进度,尽快形成下部中段溜井系统,确保施工安全,琅琊山铜矿采用了两步成井工艺法。即第一步小断面导井,第二步超深孔扩井;首先使用反井钻机施工Φ2 m的导井,然后以导井为自由面,在导井周围用KD-90深孔钻机自上而下一次性钻凿平行深孔,最后一次性爆破完成深孔扩井[3]。该方法取得了良好的效果,并且充分发挥了反井钻机连续施工的高效性以及深孔爆破工艺作业条件好、安全、劳动强度低等优点[4]。

2 导井及超深孔施工工艺

2.1 导井施工

采用LM200型反井钻机进行导井施工。施工步骤:1)在-445 m中段预定位置从上往下钻Φ216 mm先导孔,与-485 m中段钻通之后钻杆不退出,在下部换上Φ2 m钻头,从下往上直接钻Φ2 m的导井。

2.2 超深孔施工

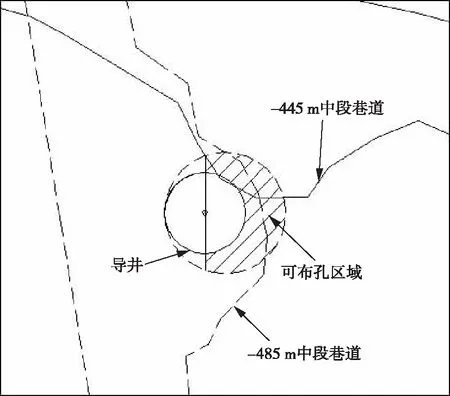

导井施工结束后,在导井周围预钻超深孔(图1阴影部分)位置扩帮扩出钻孔空间。

然后用KD-90深孔钻机施工超深孔,钻头直径选用Φ75 mm和Φ47 mm两种。施工过程中,要严格按照设计孔的位置、方位、倾角、两种孔径施工深度等,保证成孔偏斜率控制在1.0%以内。

3 超深孔爆破扩井

3.1 深孔位置选择

由于前期施工导井受位置及地质条件限制,导致后期扩井深孔只能布置在如图1阴影部分所示位置,确保深孔爆破不会破坏上下中段大巷运输道。

图1 导井位置图Fig.1 Location of direction guidance well

3.2 爆破结构参数

3.2.1 爆破补偿空间计算

-445 m中段东带矿石溜井(-445~-485 m),原设计井筒直径3.0 m,预计存窿量900 t,主要服务-445 m东带矿石的运输存储。

由于受前期开拓平巷施工已经形成的位置限制,变更设计采用深孔爆破形成不规则井筒,如图2所示,爆破断面S爆后=6.2 m2,导井半径r导=1 m,按照岩石爆破后的松散系数k取1.5,则计算如下:

导井断面S补=π·r导2=3.14 m2

(1)

S爆后=6.2 m2

(2)

S预落=(2)-(1)=3.06 m2

(3)

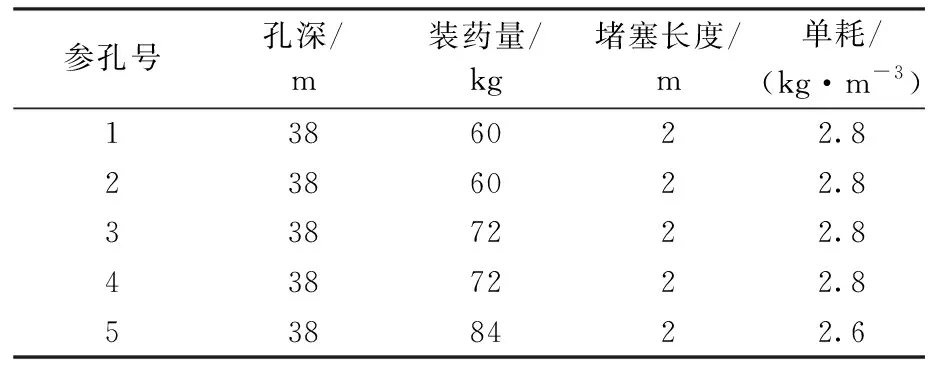

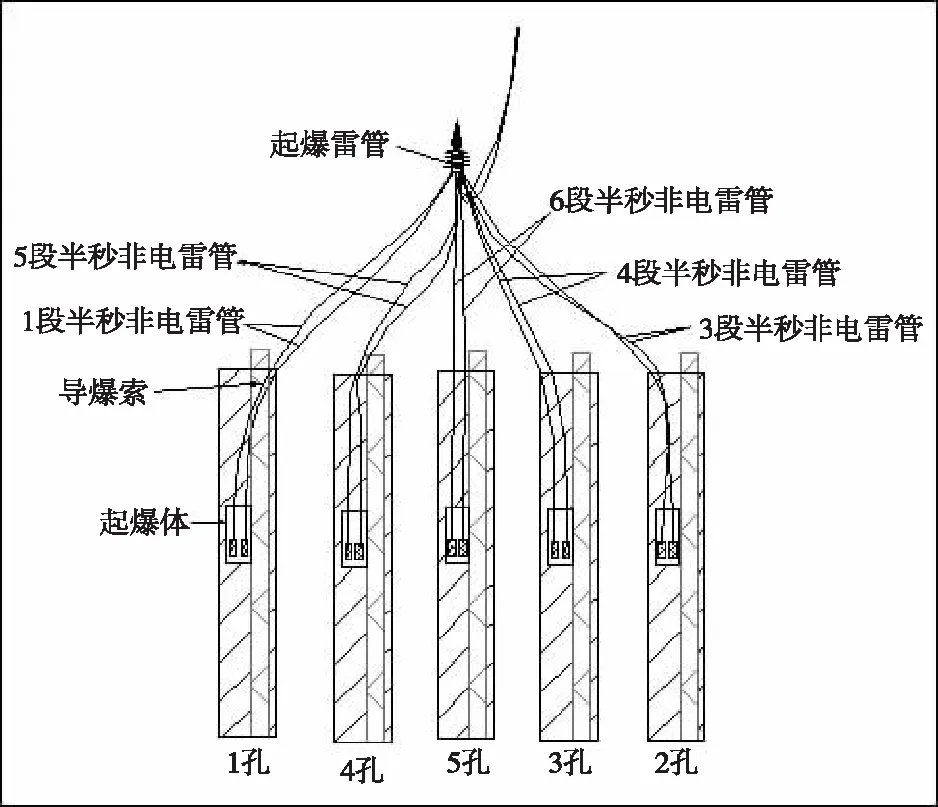

由于k*S预落 3.2.2 孔深和炮孔间距确定 爆破设计垂深为40 m,去除-485 m中段巷道与井筒之间联络道高度,实际孔深为38 m。上部36 m(-445~-481 m),采用75 mm孔径,下部2 m(-481~-483 m),采用47 mm孔径,目的是减少下部装药量,减轻对下部大巷的影响及便于炮孔堵塞。 根据图2 所示,五个孔中抵抗线最大的为孔5,孔5最小抵抗线W为1 m,按照现有的深孔爆破的经验公式: a≥(0.8~1.2)W (4) 式中:a—炮孔间距;W—最小抵抗线。 考虑到爆破岩石为灰岩,岩石的坚固性系数f介于8~12,结合本矿山多年爆破积累的经验,这里炮孔间距a取值a=0.95~1 m。具体炮孔布置如图2所示。 图2 炮孔布置图Fig.2 Blasthole layout 3.2.3 单孔装药量的计算 本次爆破选用粉状岩石乳化炸药。在深孔爆破中,炸药的单位消耗量一般要根据炸药的种类、岩石坚固性、施工技术以及自由面的个数、形状等综合因素来确定。在露天台阶爆破中,岩石普氏系数为f=10,炸药单耗一般取0.6 kg/m3[5],而本次超深孔爆破试验,由于自由面是圆周形,与露天台阶自由面有所差别,且在本矿山是第一次应用,因此炸药单耗可适当提高。为保证爆破的成功率,本次爆破设计平均单耗取2.76 kg/m3,平均线装药密度取1.9 kg/m,炮孔长度为38 m,单孔装药量平均72 kg,由图2可以看出由于每个孔的抵抗线都不一样,在实际装药时,每个孔的实际装药量也不一样。具体装药参数如表1。 表1 装药参数表Table 1 Charging parameters table 3.2.4 装药结构 本次爆破试验装药结构采用岩石粉状乳化炸药耦合装药,装药前要先用黄泥巴和锚注剂进行堵孔,由于每个孔径底部有2 m长小孔,装药前先从底部堵孔,堵孔长度为1 m,为了保证粉状炸药与孔壁充分接触,保证装药长度,控制炸药用量,装药前先在孔内放入事先准备的竹竿,竹竿2 m一根,每装2 m炸药,放入一根竹竿,确保炸药完全淹没竹竿后,再放入下一根竹竿,以此类推,单孔连续装药后,距孔口1 m停止装药,用黄泥巴进行堵孔。具体装药结构如图3所示。 图3 装药结构图Fig.3 Charge structure diagram 3.2.5 起爆顺序与爆破网络 1)起爆顺序 为了确保每个孔都能顺利起爆,采用导爆索贯穿孔内结合非电雷管共同起爆。装药前,先在孔内放入导爆索,装药时,须保证导爆索与炸药充分接触,且放入竹竿时做好防护,以免竹竿划破导爆索。每个孔内采用双发非电导爆管雷管插入起爆体进行起爆,为了减小一次起爆药量,减少爆破对上下中段大巷的震动作用,使用合理雷管段别,半秒非电导爆管雷管孔内进行延期[6-8],延期顺序与孔号相对应,1孔最先起爆用1段半秒雷管,1孔和2孔起爆雷管跳段使用,3孔、4孔、5孔分别对应4段、5段、6段半秒雷管。 2)爆破网络 如图4所示,爆破网络采用“一把抓”的方式进行连接,把5个孔内的非电雷管脚线引出来,用2发3段毫秒非电导爆管雷管与引出来的脚线捆绑在一起作为起爆雷管,反向连接,用胶布裹紧[9-10]。 图4 爆破网络图Fig.4 Blasting network diagram 爆破后,通过两种方式进行数据对比,用来检验爆后效果与设计之间差异。第一种方法:通过测量仪器对井筒进行测量,然后整理测量数据,做出井筒截面图,计算出其截面积为6.4 m2,与设计预期爆破后面积相差微小,且井筒形状与设计预期爆破后形状基本吻合;第二种方法:通过井筒内爆破下来的石头量来计算,爆破后从井筒下部中段共出矸石130 m3,比设计爆破下来的石头量略大,能够满足矿山后期使用。 1)通过本次爆破试验的爆后效果分析,井筒成型较好,容积达到要求,充分显示了在反井钻机导孔的基础上,用超深孔爆破进行一次性爆破成孔的方法是可行的,为矿山大断面深井施工提供了一条新的思路。 2)此次爆破,爆后井筒内的石头块度均匀,便于出矸;采用半秒分段延时雷管,减小爆破震动,爆后对大巷及运输道影响较小。 3)采用深孔爆破扩井缩短施工周期,减小了工人劳动强度及人工刷扩的危险性。 4)爆破施工过程中,也发现有不足之处:(1)对炮孔钻孔施工要求较高,对孔的质量要求也高,要严格控制孔的方向、方位、倾角等;(2)炸药单耗较大,因此对炮孔选择、炸药单耗等爆破参数还需要进一步优化方可达到最佳。

3.3 超深孔爆破扩井工艺爆后效果

4 结论