干式真空泵在石化装置中的选型特点及设计探讨

王超

(中海油石化工程有限公司,济南 250000)

关键字:石化装置;干式真空泵;爪式真空泵;螺杆真空泵;选型

传统的液环真空泵和蒸汽喷射真空泵在进行中会产生大量的污水,这些污水的处理会导致能耗和投资增加。近年来,随着国家对石化行业环保及能耗要求的提高,在新建及改造的装置中,例如芳烃抽提装置、油气回收、制苯装置预分馏等,根据具体操作工况和介质特性,干式真空泵正逐渐取代一些传统的液环真空泵和蒸汽喷射真空泵[1-3]。笔者根据多个工程项目设计工作经验,对爪式和螺杆干式真空泵的种类和结构特点进行分析,并给出了选型设计的注意事 项。

1 石化装置干式真空泵常见种类

干式真空泵种类很多,根据基本原理可分为两类:一类是容积式真空泵,如爪式泵、罗茨泵、螺杆泵、往复式活塞干泵、隔膜泵和涡旋泵;另一类是动量传输式真空泵,如涡轮式真空泵[4]。不同类型的真空泵性能参数不同,适用的场合不同,比如无油隔膜泵主要在实验室使用。干式真空泵的性能比较见表1。

表1 不同干式真空泵性能比较Table 1 Performance comparison of different dry vacuum pumps

从表1 可以看出,用于石化装置的干式真空泵主要是爪式真空泵和螺杆真空泵,另外由于罗茨泵在低压时压缩比较高,常常作为爪式真空泵的前级泵,组成罗茨爪式真空泵,用于压力相对较低、抽气量较大的装置中,与纯爪式真空泵相比,可有效提高在低压下的抽真空速率。本文主要针对爪式真空泵和螺杆真空泵在石化装置中的选型设计进行研究。

2 爪式真空泵

爪式真空泵主要由各级转子对、各级隔板、泵体、轴、电机、同步齿轮组成,各级转子对安装在泵轴上,各级隔板安装在泵体上,隔板设置有排气道;隔板、转子及泵体形成各级泵腔,具体结构如图1 所示。

图1 爪型泵结构原理图Fig.1 Structure principle diagram of claw pump

(1)工作时,电机通过同步齿轮带动泵轴转动,泵轴带动各级转子转动,随着转子的转动,气体依次通过进气口—各级腔体—各级隔板气体通道—排气孔,如图2 所示:当转子转到(a)位置时,进气通道即将打开,排气通道处于关闭状态;

(2)当转子由(a)转到(b)位置时,进气通道逐渐打开,吸气腔逐渐增大,开始进气,排气通道关闭,排气腔逐渐减少,气体压缩;

(3)当转子由(b)转到(c)位置时,吸气腔继续增大,排气腔继续减小,进气通道打开,排气通道逐渐打开,泵处于吸气排气状态,转到(c) 位置时最终完成吸气排气;

(4)当转子由(c)转到(d)位置时,吸气腔和排气腔互相联通,吸气腔和排气腔内气体相互混合;

(5)当转子由(d)转到(a)位置时,吸气腔逐渐增大,形成负压,准备开始吸气,从而进入下一个循环。转子旋转一周会完成一次吸气和排气过程[5]。

图2 转子工作原理图Fig.2 Working principle diagram of rotor

多级爪式泵根据转子的布置型式可分为立式和卧式;根据转子工作原理和具体结构可分为螺旋型、反爪型及螺旋反爪型,它们在性能上也有差异,其中在国内石化装置中立式反爪型应用最为广泛,例如在芳烃抽提装置中主要采用Edwards 的反爪式真空泵。目前,爪式真空泵主要有二级、三级和四级,两级爪式泵的极限真空在500 Pa 左右,三级泵的极限真空在50 Pa 左右,四级泵的极限真空能达到1 Pa 左右。

该泵的优点是可以处理带有固体颗粒和液体的介质,泵腔内不需要冷却,气体在泵腔内停留时间较短,转子具有较强的抗腐蚀能力,性能可靠;缺点是单泵抽气量不超过600 m3/h,抽气量大的场合无法使用,另外在真空度较低时,泵的抽气速率会明显下降,因此常与罗茨真空泵组合使用。

爪式真空泵主要的供货商有德国Leybold、英国Edwards、德国Busch 以及国内北京朗禾、北京曌越。表2 为Edwards 公司EDP 系列反爪式真空泵的主要参数,级数为三级。

表2 反爪式真空泵技术参数Table 2 Technical parameters of reverse claw vacuum pump

3 螺杆真空泵

螺杆真空泵主要由电机、同步齿轮、螺杆及壳体组成,螺杆与螺杆之间、螺杆与壳体之间有微小的间隙,以保证泵在工作时相互之间无摩擦、运转平稳,见图3。其工作原理与螺杆压缩机类似,电机通过同步齿轮带动螺杆转动,随着螺杆的转动,气体从入口经过螺杆挤压最终到达排气口,完成吸气排气的过程[6]。为降低螺杆真空泵腔体内的温度,防止因温度过高导致泵卡死,必须要用冷却水冷却螺杆内部或采用空气或氮气吹扫螺杆及内部泵腔,对于易燃易爆气体,必须采用氮气吹扫,因此对结构设计要求较高。

另外,SIHI 螺杆真空泵设计两个电机同步驱动两个转子,取消同步齿轮和联轴器,可保证在控制转速和转矩的同时,转子部件相互之间无接触;电机腔和泵腔采用特殊的静密封。

图3 螺杆泵结构示意Fig.3 Structure diagram of screw vacuum pump

螺杆真空泵的核心技术是螺杆的结构设计,它直接影响泵的容积效率、抽气速率及极限真空等技术指标。随着技术的发展,螺杆结构已发展为四代技术,第一代为等螺距螺杆结构,第二代为由两段螺距大小不等的螺杆拼接而成的螺杆结构,第三代为螺距连续变化的螺杆结构,第四代为变径/变距锥形螺杆结构。与等螺距相比,采用变螺距结构可节能30%,获得较高的真空度,排气温度也更低,但相应地对加工精度要求更高,因此价格也更高;另外,对于处理含有颗粒杂质的气体,等螺距结构要比变螺距结构使用寿命要长一些[7],其结构特性比较见表3,示意见图4。

表3 不同螺杆结构特性比较表Table 3 Performance comparison of different screws

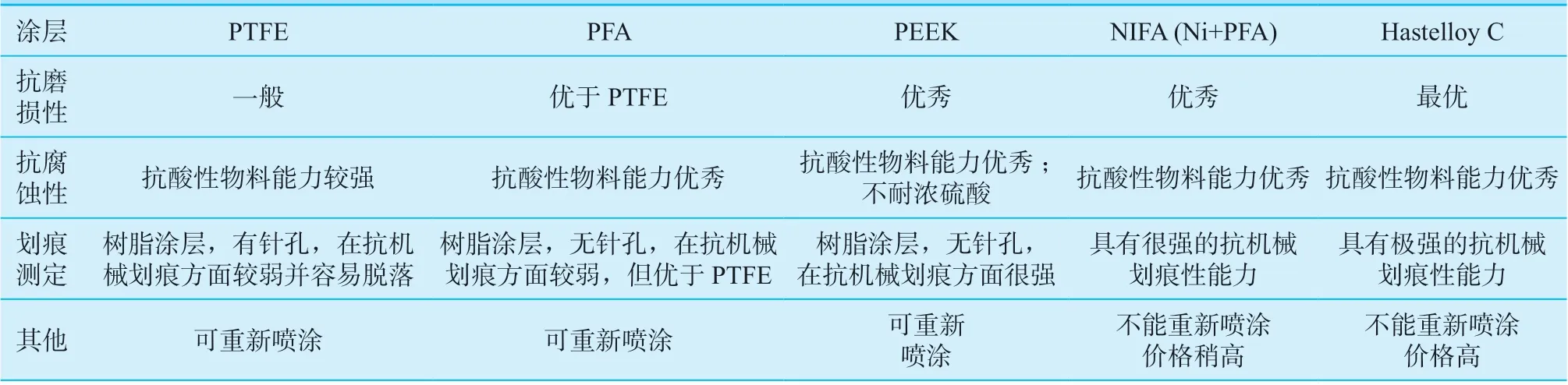

如果处理具有腐蚀性和颗粒的气体介质时,为延长泵使用寿命,需要在螺杆表面和泵腔进行涂层设计,目前主要有以下涂层,分别为PTFE 涂层、PFA 涂层、PEEK 涂层、NIFA 涂层(在Ni 涂层的基础上再涂一层PFA)以及Hastelloy C 涂层,针对介质的特性可选择不同的涂层技术,表4 列出了各涂层特点[8]。

图4 不同螺杆结构示意Fig.4 Structure diagram of different screws

目前,螺杆真空泵的主要供货商有美国Tuthill、德国Leybold、德国Busch、德国Rietschle、德国SIHI、韩国VPS 以及国内山东沃尔姆、智德、江阴爱尔姆。表5 列出了VPS 螺杆真空泵的性能参数。

螺杆泵的优点是抽速范围宽广,吸气量可达1 500 m3/h,可以满足不同的压力要求,并获得较高的真空度。

缺点是螺杆加工精度要求较高,造价高,对于不纯净含有颗粒杂质的气体或含有聚合物的气体耐用程度低,故障率相对高一些。

4 工程选型设计注意事项

根据干式真空泵的型式和技术特点,同时还应考虑工艺参数、使用寿命、设备维护是否方便、投资及运行成本等,对干式真空泵的选型设计应注意下列事项。

表4 不同涂层技术特点Table 4 Technical characteristics of different coatings

表5 VPS 螺杆真空泵技术参数Table 5 Technical parameters of VPS screw vacuum pumps

4.1 工艺操作及运行参数

例 如 芳 烃 抽 提 装 置 规 模 有2×105、4×105、8×105以及1.50×106t/a,由于其装置规模和工艺差异,导致真空泵的参数也各不相同,这直接导致真空泵选型的差异。

表6 干式真空泵工艺技术参数Table 6 Parameters of dry vacuum pump

表6 为某芳烃抽提装置干式真空泵工艺参数。

根据表2 和表5 爪式泵和螺杆泵的参数,两种泵型均可满足工艺要求,但由于抽速较大,1 台爪式真空泵无法满足,必须用两台EDP 250 才能满足工艺要求,而对于螺杆真空泵,仅需1 台即可满足工艺要求。具体选型方案对比见表7。

从选型方案可看出,方案1 的投资运行费用相对较高,方案1 采用2 台泵,其运行维护也相对麻烦。与工艺、业主讨论将抽速由420 m3/h 降至370 m3/h,

表7 选型方案对比Table 7 Lectotype comparison

同样可满足工艺生产要求,只是抽负压的时间延长3 ~ 4 h,经业主同意,将抽速降至370 m3/h,这样爪式泵和螺杆泵均单台设备就能满足工艺要求,也有利于业主对该泵进行公开招标。

目前,国内生产的干式真空泵(螺杆和爪式)产品质量以及可靠性与国外还存在一定的差距,因此对于相对重要的工况或不设备机的情况下,一般选择进口品牌;该芳烃抽提装置中工艺要求1 台泵,并且根据其他芳烃抽提装置的使用经验,确定该泵从英国Edwards 反爪式真空泵、韩国VPS C 系列变螺距螺杆真空泵以及SIHI 螺杆真空泵中选择。

因此,在设计选型时要特别注意泵抽速以及真空度的工艺要求,当抽速较大,真空度较高时,可选择螺杆真空泵或罗茨+爪式真空泵/螺杆真空泵。

4.2 气体介质

当抽除具有腐蚀性气体、有毒气体或聚合物时,为了便于对泵进行吹扫,会在泵的入口设置氮气吹扫系统,当需要停泵检修时,先关闭泵入口阀门,打开泵入口处氮气吹扫系统,继续运行泵20 ~ 30 min,待泵腔内吹扫干净后停泵。

干式真空泵根据转子的布置形式可分为立式和卧式,当泵送气体介质含有自聚物时,自聚物容易在转子表面结焦积碳,形成积碳化合物,若不能将这些积碳化合物及时排出,将导致转子损坏,而立式真空泵可及时有效地排出固体物质,因此对于含有自聚物的气体介质,应优先选择立式真空泵。

另外,在接近泵体出口端设置氮气吹扫,以降低泵出口处介质温度,防止自聚物发生结焦碳化;在泵入口设置清洗系统,当需要停泵检修时,先对泵进行氮气吹扫操作,吹扫完成后,降低泵的转速,通入清洗溶剂对泵腔清洗10 ~ 20 min,清洗完成后,再次在泵入口通入氮气,将泵转速调整到正常转速,检查泵是否正常运转,吹扫完成后停泵。这样可有效清除泵内介质。

当抽除气体在泵出口冷凝变成液体工况,例如油气回收工艺,应将泵出口管设计成步步低,即泵排气管的位置低于排气口的位置,以防止冷凝的液体堆积在泵的出口,引起泵的振动和噪音。

4.3 泵辅助设备选型设计

干式真空泵的管路系统布置见图5。

(1)泵前过滤器

虽然干式真空泵(爪式和螺杆)能携带少量的液体和固体颗粒,但为延长泵的使用寿命,降低泵的故障率,泵的入口应设置过滤器,以除去介质中固体颗粒和液体。一般采用真空缓冲罐或旋液分离器除去液相介质。采用网状过滤器分离固体杂质效果较好。应根据具体工况设计过滤网目数,过滤网目数过大会导致压力损失增大,造价高,一般干式螺杆真空泵前置过滤器目数适宜在30 ~ 40 目[9]。

(2)冷却系统

干式真空泵在工作时,泵内气体介质一直处于压缩过程,随着气体介质不断被压缩,介质的温度会不断升高,如果泵的冷却系统出现故障(比如堵塞)会导致泵的转子发生变形以及介质发生结焦,最终会导致泵卡死。因此泵的冷却系统必须设置冷却水过滤器、温控阀以及流量视镜。通过过滤器可有效过滤冷却水的杂质,防止杂质进入换热器发生堵塞;通过温控阀可根据泵体温度调节冷却水流量,从而可有效防止泵体温度过高;通过流量视镜观察冷却水回流量,可在现场判断冷却水管路是否发生堵塞。泵体和冷却器应设排净阀,以便于定期对冷却系统进行清洗,避免冷却系统发生堵塞[10]。

(3)管路系统

泵的出口一般设置出口止回阀,以防止因泵出现故障,导致气体倒吸回上游管路系统对上游系统造成污染。

泵的轴封处一般也会设置氮气吹扫,主要目的是防止齿轮箱的润滑油进入泵内污染气体介质,也可防止气体介质从轴封处外漏。对于易燃易爆气体介质,泵的进出应设置阻火器。如果工艺对泵出口气体温度没有特殊要求,一般在泵出口设置后冷却器以降低气体温度。

图5 干式真空泵典型管路系统图Fig.5 Typical PFD of dry vacuum pump

(4)监测仪表

真空泵应至少在泵体、真空泵出口以及后冷却器出口处设置温度变送器,以监测泵体温度、泵出口气体介质温度以及后冷却器出口处气体介质温度是否满足工艺设计要求。泵的入口和出口应设置压力变送器,以监测泵入口和出口压力是否满足工艺设计要求。如果在运行过程中发生报警,应及时对泵的冷却系统和管路系统进行检查,以避免泵的转子发生损 坏。

5 结束语

干式真空泵种类很多,本文主要对石化装置常用的爪式和螺杆真空泵结构及技术特点进行介绍,并结合笔者的工作经验提出了对干式真空泵选型设计应注意的事项,希望能为广大工程设计人员提供参考和借鉴。