高抗汽蚀诱导轮在国产化首台套LNG泵的设计实现与验证

严文泽,姚宝运,姚会茹

(大连深蓝泵业有限公司,大连 116031)

随着我国工业装置大规模发展,在深海油气输送、石化、核电、航空航天、冶金等领域内,离心泵可输送介质呈现多样化,特别是在输送易汽化介质和气体低温液化输送(液氧、液氮等)等应用领域的不断拓展,对离心泵稳定运行可靠性、输送经济性、汽蚀性能都提出了更高要求。

众多学者对离心泵抗汽蚀性能的深入研究,已提出一些行之有效的技术解决方案,其中,离心泵入口前置诱导轮已成为常用措施,国外技术先进的泵企业通过配置高抗汽蚀诱导轮,使得泵汽蚀比转速达到了6 000 ~ 7 000。匹配几何尺寸理想的诱导轮,不但可以显著改善泵的汽蚀性能[1],同时也可以减弱泵汽蚀而导致的振动、噪声及材料磨损及破坏[2]。崔宝玲等[3]通过CFD 计算手段对等螺距诱导轮的内部流动进行数值模拟,揭示了等螺距诱导轮内部压力场及流场的分布;黎义斌等[4]对口环间隙变化对诱导轮离心泵汽蚀性能影响进行研究;孙健等[5]研究了变螺距诱导轮的设计参数选择,总结了一些关键参数的选择。潘中永[6]对诱导轮的设计进行系统论述并给出计算方 法。

鉴于上述学者研究以及实际泵产品性能规划及开发,大连深蓝泵业采用CFD 水力优化设计手段,理论与试验验证相结合的方法,使得配置诱导轮的泵产品汽蚀性能达到国际领先水平,且其他性能指标(效率,振动噪声,曲线形状等)均满足要求,同时形成了诱导轮的水力设计规范及水力设计计算程序。本文以某LNG 国产化首台套泵研发项目为依托开展高抗汽蚀诱导轮设计论述。

1 高抗汽蚀诱导轮的设计策略及原则

1.1 高抗汽蚀诱导轮的设计思路及流程

诱导轮是轴流式叶轮,其具备轴流叶轮的汽蚀特性,在轮缘处产生的气泡,在沿轴向向前运动的过程中,由于轮毂侧液体受离心力作用向外压的原因,使气泡被压缩在轮缘局部区域并在此凝结,不会造成整个流道堵塞。另外,选择较大的叶栅稠密度、进口过流面积以及较薄的叶片进口厚度和较小的进口角,使得诱导轮抗汽蚀性能又整体优于轴流叶轮。高抗汽蚀诱导轮的设计思路可以概括为:“通过控制叶片进口角及过流面积保证高抗汽蚀性能、出口角及轮缘直径保证必须的扬程;通过协调设计,使得叶栅稠密度处在合理范围内”。

通常情况下,诱导轮的计算如式(1)、图1 所示。

图1 诱导轮与主叶轮的速度三角形示意Fig.1 Velocity triangle between the inducer and the main impeller

在一般情况下,诱导轮的设计流程如图2 所示。

1.2 高抗汽蚀诱导轮结构形式的确定原则

根据诱导轮汽蚀比转速的限定要求,在设计过程中推荐使用的诱导轮结构形式如表1 所示。

在满足性能要求,节约成本的前提下,在设计过程中推荐选用的诱导轮结构形式的优先级为:

图2 诱导轮设计流程Fig.2 Design flow of induction wheel

表1 优先推荐使用的诱导轮结构形式Table 1 Preferentially recommends the use of the inducer wheel structure

等螺距诱导轮>圆柱型变螺距诱导轮>圆锥型变螺距诱导轮

1.3 诱导轮的优选运行范围及进口流量系数的匹配

基于额定流量设计的诱导轮,其优选的运行工作范围为80% Qbep~ 120% Qbep,当流量Q>1 000 m3/ h时,不建议诱导轮偏大流量工况使用;在一般情况下,不建议超工况范围使用,这是由诱导轮的自身空化特性所决定的。图3 为一般情况下诱导轮的汽蚀特性曲线:

图3 诱导轮汽蚀特性曲线Fig.3 Cavitation characteristic curve of inducer

存在最优的进口流量系数φt,获得最低的NPSHr,即:

布伦菲尔德(Brumfield)准则:

式中 λ—— 诱导轮进口压降系数,通常取0.01 ~ 0.02。

由于诱导轮进口冲角的影响,进口流量系数φt匹配关系间如表2 所示。

表2 进口流量系数的匹配关系Table 2 Matching relation of inlet flow coefficient

汽蚀比转速C 与流量系数的关系式如式(4)所示。

已经有大量的文献资料对其他关键参数(叶栅稠密度、轮缘间隙等)进行分析研究,在此不再赘述。

2 高抗汽蚀诱导轮的设计实现

2.1 诱导轮水力设计及三维模型

按照上述设计理论及原则,针对某LNG 国产化首台套高压泵,开展高抗汽蚀诱导轮的水力开发,其设计参数如表3 和表4 所示。

表3 某国产化首台套LNG 高压泵水介质设计参数Table 3 Design parameters of water medium of the first LNG high-pressure pump

表4 某国产化首台套LNG 高压泵高抗汽蚀诱导轮部分设计几何参数Table 4 Design parameters of the first LNG high pressure pump with high cavitation resistance induction wheel

根据已知设计参数,选取水力模型的叶轮NPSHr= 8 m,并不能满足泵汽蚀余量的设计要求,且相差甚远;通过叶轮汽蚀性能优化,亦无法满足,因此,采用前置诱导轮的设计方法,期望满足设计要 求。

按照上文叙述的高抗汽蚀诱导轮设计思路及设计流程,通过高抗汽蚀诱导轮设计计算程序,确定诱导轮设计参数;应用SolidWorks 对设计出的不同方案水力模型进行三维建模。三维模型如图4~5所 示。

2.2 网格划分

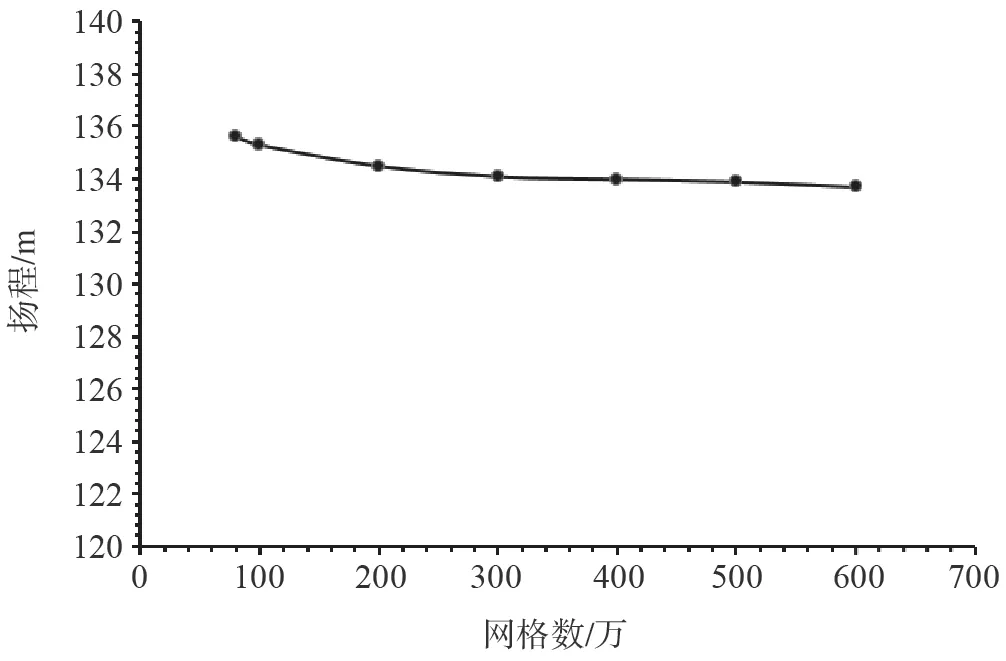

采用ANSYS ICEM 网格划分软件,采用适应性较强的非结构化四面体网格类型,对于叶片进口、出口、圆角等重要位置进行了局部加密,叶片表面采用棱柱层网格处理,诱导轮与叶轮计算域总网格数量约250 万。

当模型网格数大于250 万时,网格数对性能影响不大,而且计算耗时比较合理,因此选择该网格数进行数值计算。

2.3 汽蚀模型和边界条件

图4 诱导轮三维模型Fig.4 3D model of induction wheel

图5 诱导轮和首级叶轮三维模型Fig.5 3D models of the induction wheel and head impeller

空化模型选用ANSYS CFX 软件提供的均相流(Homogeneous)模型,此模型认为蒸汽速度与液体速度相同,采用Rayleigh-Plesset 方程描述空泡形成和溃灭时液相与气相之间质量传递的过程。诱导轮离心泵内部流动为三维不可压黏性湍流流动,控制方程为连续性方程和雷诺时均N-S 方程,湍流模型选用能够较好地处理高应变率及流线弯曲程度较大流动的RNG k-ε 模型。采用高阶求解差分格式,收敛精度为10-5。壁面满足无滑移边界条件,近壁区采用标准壁面函数法;以单相流动数值计算的收敛结果作为空化数值计算的初始流场,通过不断减小进口总压力值进行定常空化数值计算。

图6 计算模型网格数-扬程变化曲线Fig.6 Grid-head variation curve of the calculated model

图7 计算模型网格示意Fig.7 Grid diagram of calculation model

2.4 数值模拟结果与评价

根据表5 汽蚀性能计算结果,认为NPSHr= 20 m时,诱导轮与叶轮内没有发生汽蚀,此时的扬程134.2 m 作为未发生汽蚀的衡量指标,按API 610 标准要求,以扬程下降3%时的NPSHr值为考核点。当NPSHr= 0.9 m 时,若只按扬程指标来看,此时仍未发生汽蚀,需结合流场做进一步分析,其曲线见图8。

表5 额定工况汽蚀性能预测结果Table 5 Cavitation performance prediction results at rated conditions

图8 汽蚀性能预测曲线Fig. 8 Cavitation performance prediction curve

图9、图10 流线图中显示的诱导轮内部红色高亮部分为气体体积分数ξ ≥0.5 所占用的体积空间。当NPSHr= 1.2 m 时,气泡被制约在诱导轮叶片1/3 位置上。当NPSHr= 1 m 时,气泡消失于诱导轮叶片2/3 位置上,并未对主流形成过多干扰。而当NPSHr= 0.9 m 时,气泡布满整个诱导轮叶片占据大量空间,对主流形成明显的堵塞作用,诱导轮为液体提供能量的作用减弱,大量气泡聚集在叶轮叶片入口背面位置上,影响叶轮做功能力。

图9 不同NPSHr值下气相体积分数分布图Fig.9 Distribution of gas phase volume fraction under different NPSHrvalues

图10 不同NPSHr值下的气相分布图Fig.10 Gas phase distribution under different NPSHrvalues

图11~图13 为不同NPSHr 值下,诱导轮与首级叶轮不同流面(Span=0.1、0.5、0.9)下的气相分布。可以看出,随着入口总压不断降低,NPSHr不断降低,在3 个流面上,气相体积占比不断增加的;而在这3 个流面中,NPSHr相同时,气相分布规律明显:从进轮毂流面(Span=0.1)至近轮缘流面(Span=0.9),气相占比逐渐增加,这也与上文分析相互对应。

图11 不同NPSHr下,诱导轮+叶轮近轮毂流面(Span=0.1)的气相分布Fig.11 Gas phase distribution of the induction wheel and impeller near the hub flow surface (Span=0.1) under different NPSHr

图12 不同NPSHr下,诱导轮+叶轮中间流面(Span=0.5)的气相分布Fig.12 Gas phase distribution of inducer and impeller middle flow surface (Span=0.5) under different NPSHr

图13 不同NPSHr下,诱导轮+叶轮近轮缘流面(Span=0.9)的气相分布Fig.13 Gas phase distribution on the flow surface (Span=0.9) of the induction wheel and impeller at different NPSHr

3 试验验证

该LNG 高压泵在大连深蓝泵业有限公司的I 级试验台以及LNG 介质试验台分别进行性能试验。在试验过程中,泵头插入深度L=1.8 m,以首级扬程下降3%时的汽蚀值作为临界汽蚀值。测试结果如下表6 和图14 所示。需要说明的是,入口取压点位于液面以下,测试的NPSHr值是以试验泵安装平面为基准的,需要将NPSHr值换算值诱导轮入口中心处,因此:

表6 额定工况汽蚀性能测试结果Table 6 Test results of cavitation performance at rated conditions

图14 额定工况水介质下,NPSHr性能测试曲线Fig.14 NPSHrperformance test curve under rated working condition

NPSHr实际= NPSHr测试+ L = -0.95 + 1.8 = 0.85 m(5)式中 L——泵头插入深度,m。

在随后的LNG 介质下,NPSHr实际= 0.5 m,很好地实现了设计预期。

对比NPSHr预测结果与最终结果不难发现,按 照高抗汽蚀诱导轮设计思路及结构选取原则,借助CFD 分析手段,使得该高抗汽蚀诱导轮设计开发非常成功,设计吻合性优异。同时,也可以看出,在离心泵的设计领域内,无论是重大项目研发,还是日常的水力性能优化中,CFD 正扮演着越来越重要的角 色。

4 结论

本文提炼出若干离心泵高抗汽蚀诱导轮的设计准则,并以某LNG 高压泵国产化首台泵项目为依托,采用CFD 和试验相结合的方法,很好地实现了高抗汽蚀诱导轮的水力开发及验证,并从中得到以下结 论:

(1)借助CFD 分析手段,在高抗汽蚀诱导轮的水力设计中,可以很好地与理论设计相结合,提高了水力设计准确率,节约经济成本和缩短设计周期。

(2)从实践角度出发,本文在一定范围内总结了离心泵高抗汽蚀诱导轮的水力设计思想及形式选取原则,可对相关从业人员在设计时进行参考。

(3)当NPSHr值相同时,气体相从近轮毂流面到近轮缘流面逐渐增加,主要气泡最终聚集在轮缘处。

(4)在提高离心泵汽蚀性能的设计措施中,前置诱导轮是一种行之有效的设计方法,良好的设计匹配,能够很好地提升离心泵的汽蚀性能。