热再生塔回流泵机械密封的失效分析及优化改造

张仁庆,李元生,张文才

(中天合创能源有限责任公司,内蒙古 鄂尔多斯 017399)

某1.37×106t/a 煤制烯烃化工企业的低温甲醇洗装置使用的热再生塔回流泵,自2016 年9 月装置投产至2018 年8 月两年时间里,该泵在运行过程中机械密封频繁发生泄漏,严重影响了设备的长周期运行。经分析讨论后将该泵机封形式优化改造为干气密封,改造后的密封运行稳定性显著提高,保证了该设备的长周期稳定运行。

1 运行工况及介质组分

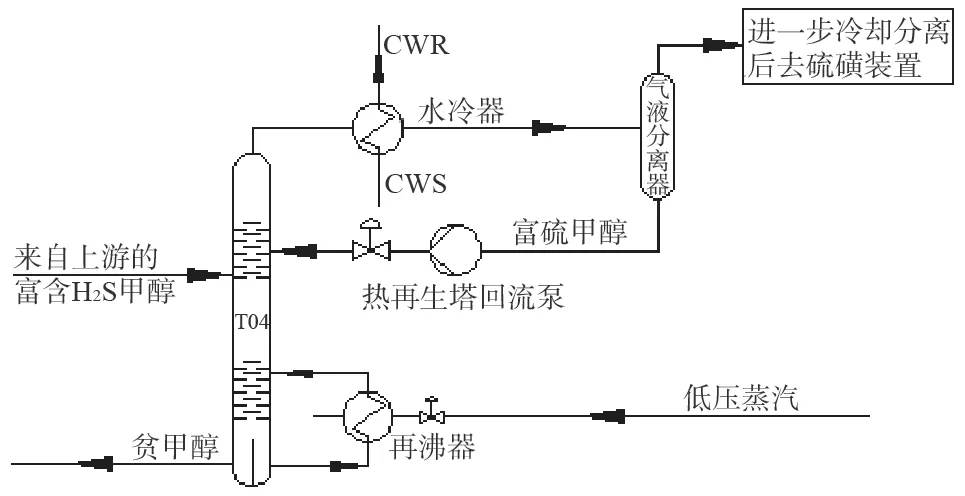

低温甲醇洗装置中热再生塔的主要工艺作用是通过塔底再沸器的加热,将塔内含硫富甲醇中的酸性气体蒸馏提取,提取的气态介质组分主要为气相CH3OH(75.13%)、CO2(13.23%)、H2S(10.33%)和少量COS(0.41%)。为向硫磺装置输送合格的克劳斯气且回收甲醇组分,需对介质进行多次换热冷却和气液分离,首次冷却下来的液相富含硫化氢甲醇作为回流,由回流泵送回至热再生塔(如图1 所示)。

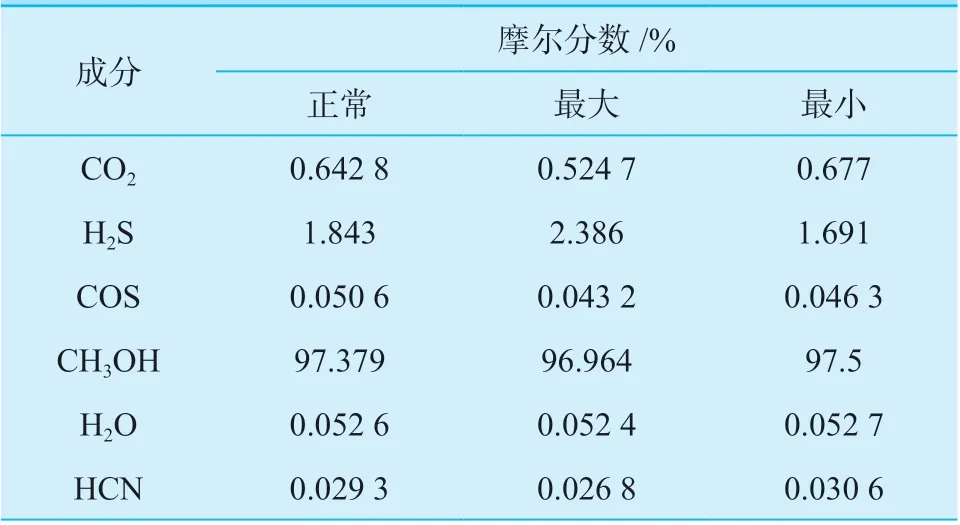

热再生塔回流泵输送的介质为富硫甲醇,介质温度为40℃,入口压力为0.25 MPa,出口压力为0.75 MPa,介质组分的工艺设计理论值如表1 所示,其中甲醇中H2S 含量的理论正常值为1.84%(摩尔分数)。

2 改造前的机械密封

2.1 结构原理

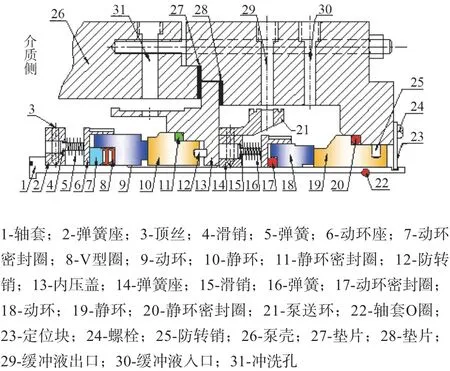

该泵为单级、卧式悬臂式离心泵(执行标准API 610),密封形式为集装串联式多弹簧机械密封(执行标准GB 6556),采用的冲洗方案为Plan 11+52。

图1 热再生塔回流泵的工艺流程简图Fig.1 The process flow diagram of pump returning to heat regenerator

表1 输送介质的理论值Table 1 The oretical value of composition of the medium transported

如图2 所示,靠近介质侧的一级密封采用Plan 11 冲洗方案,冲洗液引自泵出口,自图2 中31 处的冲洗孔进入并流向泵体内部,该处动环(材质为浸树脂石墨)底部的静密封点采用的是两层重叠V 型密封圈叠加一层矩形撑环,三者材质均为聚四氟乙烯(PTFE),这是一种填料密封,具有耐高压、耐振动和耐冲击的良好性能,有良好的密封效果,适用于往复、转动、或静密封部位。静环(材质为SiC)底部的静密封点采用六边形密封圈进行密封,材质同样为PTFE。

图2 改造前机械密封的结构剖面图Fig.2 Structure drawing of mechanical seals before transformation

二级密封采用Plan 52 的冲洗方案,配有隔离液储罐,采用10#工业白油作为隔离液,由图2 中30处的冲洗孔进入,由泵送环通过图2 中29 处的冲洗孔送出,由此形成流动循环。动环(材质为SiC)和静环(材质为浸树脂石墨)底部的静密封点均采用O形圈密封,材质均为丁晴橡胶(NBR)。丁腈橡胶[1]耐油性能较好,强力及弹性较低,酸性环境下易老化失效,可压缩幅度不大。

2.2 失效形式及分析

2.2.1 静密封点的失效

热再生系统中甲醇的水含量设计要求控制在0.8%以下,但由于偶尔的工艺操作引起不稳定波动,会导致水含量超标,因此系统不可避免地存在化学腐蚀[2]。如表1 所示,该泵输送的介质富含一定H2S、COS 和少量的H2O,使接触介质的管道发生一定的化学腐蚀,主要生成物为硫化亚铁FeS 和羰基金属化合物;在解体一级密封组件时发现,动环底部沟槽内充满黑色固体粉末,撑环与V 形圈以及两层V形圈接触面中间均存在可见的黑色固体结垢(如图3所示),直接破坏了V 形圈之间贴合的紧密性。经分析确定结垢物质主要为四氧化三铁Fe3O4。

图3 一级密封动环组件的解体实物照片Fig.3 The picture of mobile ring of the first stage seal knocked down

H2S 接触金属管道易生成难溶于水的FeS,遇空气后生成Fe3O4和硫,解体二级密封组件,发现泵送环内侧布满了白色结垢物,同时动环底部密封圈沟槽里充满了淡绿色粉末固体,此处O 形圈有明显挤压变形,密封圈材质为丁腈橡胶(NBR),在酸性环境下易永久丧失伸缩性,从而导致该静密封点失 效。

图4 二级密封动环组件解体实物照片Fig.4 The picture of the second stage seal ring knocked down

2.2.2 金属组件的腐蚀及损伤

该机封的轴套及弹簧座材质均为奥氏体不锈钢06Cr17Ni12Mo2,一级密封一旦失效,会导致介质泄漏入侵二级密封腔(如图5 所示),在二级动环与轴套的配合位置(靠近一级密封静环的右侧),附着了一层明显的金属腐蚀物,金属表面由此增加的摩擦力严重影响了弹簧组件的轴向补偿作用[3],大大降低了动静环端面之间刚性液膜的稳定性。同时二级动环补偿组件的弹簧有明显的腐蚀脱落,且弹簧座表面有明显的裂纹缺陷,这些缺陷极大地影响了二级端面密封副的密封作用。2.2.3 密封端面的磨损

图5 拆解后的轴套和二级密封的补偿组件Fig.5 The pictures of axle sleeve and compensating piece of the second stage seal knocked down

机封长时间运行,密封腔长时间积聚了大量腐蚀物类的不溶性固体颗粒,在动环的高速旋转下,这些不溶颗粒物会不可避免地碰撞磨损密封环端面,破坏端面的光滑度。此外在日常工艺操作停泵的时候,不溶性物质很容易停留在端面间隙,在下次启动运行时很容易磨损密封端面。如图6 所示,一级密封动静环端面已失去光泽且有明显的损伤痕迹,同时附着了大量结垢物。

图6 拆解后的一级密封的动静环端面Fig.6 Surfaces of mobile ring and stationary ring of the first stage seal knocked down

3 优化方案

因该泵输送的是富含硫化氢的液态甲醇,且甲醇、H2S 都是易燃易爆易挥发的有毒有害介质,须最大可能地降低该泵的VOC 排放量。且介质组分严重腐蚀或磨损了密封组件,为了尽量减少介质与密封组件的接触面积,经厂家和设计方验证,宜将该结构改为双端面干气密封,冲洗方案采用Plan 74。

3.1 干气密封的结构介绍

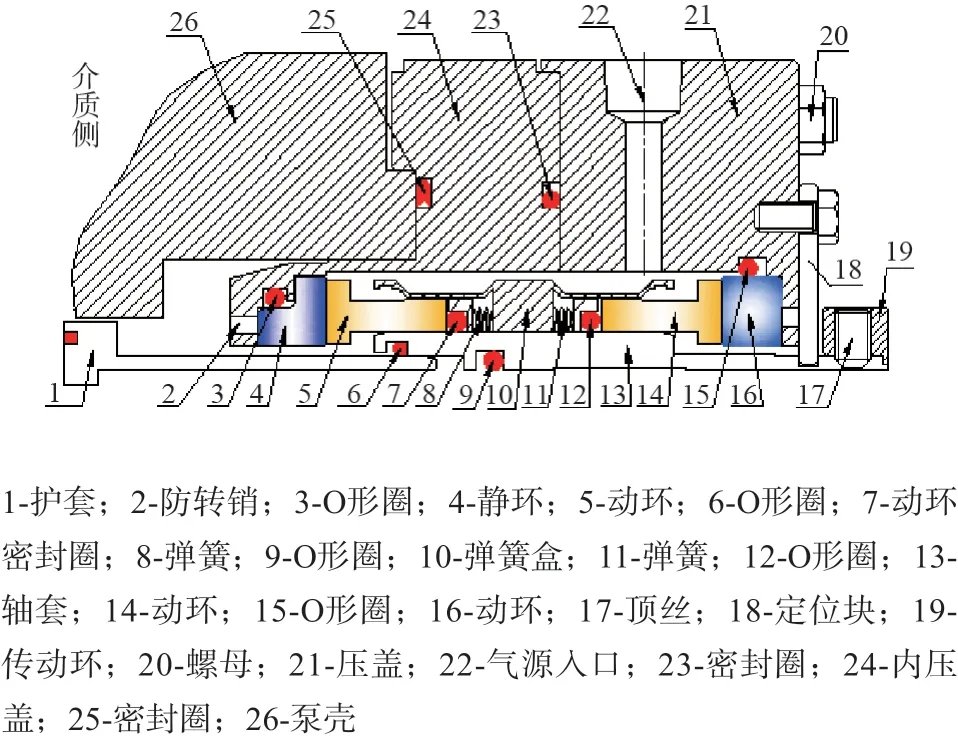

如图7 所示,改造后的密封结构为背靠背式双端面干气密封,由图7 中22 处入口引入压力为0.5 MPa 洁净的惰性气体(设计要求气源压力高于泵腔压力0.2 ~ 0.3 MPa 以上),动环端面上加工了均匀分布的动压槽,该槽型结构随泵轴高速旋转使密封腔通入的氮气产生动压效应,在动静环端面之间形成厚度为3 ~ 5 μm 刚度良好的气膜,此时弹簧作用力和介质压力形成的闭合力与来自气膜的开启力达到平衡状态[4],动静密封环在非接触状态下实现密封。

由于频繁检修拆装机泵或新旧备件的尺寸误差,轴套与轴肩处的配合误差会不可避免地发生变化,此处的装配误差直接影响其机封的弹簧初始压缩量。该结构将原来单一的轴套改为了护套(前置轴套)和轴套的组合结构,该结构可以完全避免前者因轴套装配误差引起的弹簧初始压缩量变化,确保了密封装配尺寸的准确性。

图7 改造后的干气密封结构剖面图Fig. 7 Structure drawing of gas seals after transformation

3.2 静密封点的材质优化

静密封点选择密封件时,应考虑密封材料对被密封介质和工艺工况的适应性,应尽力避免发生肿胀、溶解软化、硬化、老化永久变形等失效问题。一般橡胶材料在有机溶剂或强酸碱环境中会发生不同程度的溶胀破坏,从而影响使用性能,根据API 602—2014,O 形圈的首选材料是氟橡胶(FKM), 而不是丁腈橡胶(NBR)。而全氟橡胶又是氟橡胶类中化学性最稳定的,其聚合物主链上只有碳和氟原子,不含氢原子,惰性很强,几乎耐受所有的化学药剂,因此全氟橡胶可较好适应苛刻的密封条件[5]。如图7 所示,该结构中直接接触介质的静密封点为图7 中3、6、7 处,故将这些部位的密封圈材质升级为全氟橡胶。

3.3 密封的控制系统

改造后的干气密封控制系统主要由过滤单元、控制单元和监测单元组成,其主要作用是为干气密封提供干燥洁净、压力稳定的气体,监视干气密封的运转状态,确保干气密封稳定长周期运行[6-7]。由于干气密封对气源品质要求干燥、洁净、无固体颗粒等杂质,因此在气源入口安装了一个过滤精度为3 μm 的过滤器以避免管网气源引入微小颗粒而损害密封环端面。在过滤器后面安装了带有压力显示的调节阀以保证供气压力为0.50 MPa,同时在此处分别安装了压力变送器和流量变送器以便于远程监控系统运行状态,并设置了压力低报警(0.35 MPa)。若一级密封失效,流量显示值则会显著增大,此时二级密封尚有密封作用,工艺介质不会泄漏至大气侧;若二级密封失效,大量氮气将直接泄漏至大气侧,流量也会显著增大[8-9]。

4 结论

(1)该泵机械密封频繁失效泄漏与其输送介质的复杂成分有直接关系,改造后的干气密封结构很大程度上避免了工艺介质与密封组件的直接接触,显著减少了工艺介质对密封组件的损害,改造后运行至今15 月有余,未出现任何泄漏。

(2)改造后的结构将原来单一的轴套改为护套(前置轴套)和轴套的组合结构,完全避免了旧机封因轴套装配误差引起的弹簧初始压缩量变化,保证了密封安装的准确性。

(3)通过对密封圈材质的优化升级,改造后的密封大大提高了静密封点对工艺介质的耐受性和稳定性。

(4)该泵改造前四个系列(共8 台泵)每年更换机械密封的备件费用约为5.4 万元,干气密封预期使用寿命3 年,每套干气密封成本费用为1.2 万元,预计3 年将节省检修费用11.4 万元。