无烟煤锅炉卫燃带敷设浅析

王启延,娄伦武,秦祖斌,周 辉

(贵州赤天化桐梓化工有限责任公司 贵州桐梓 563200)

贵州赤天化桐梓化工有限责任公司(以下简称桐梓化工公司)以桐梓当地的高硫无烟煤为原料,采用GE水煤浆加压气化技术制取生产液氨和甲醇的原料气,其中液氨通过深加工生产尿素。桐梓化工公司的动力系统配置3台由华西能源股份有限公司制造的DGJ-220/9.8-Ⅱ6型煤粉锅炉,该锅炉为高温高压、单炉膛,自然循环,固态风冷干式排渣,全钢架悬吊结构汽包炉,设计单炉蒸汽产量220 t/h。原设计锅炉炉膛无卫燃带,采用桐梓当地无烟煤为燃料。受煤炭市场的影响,锅炉实际燃用煤种与设计煤种有偏差。又因锅炉掺烧GE水煤浆加压气化装置排放的灰渣(以下简称气化细渣),导致燃烧极不稳定,锅炉频繁灭火,严重影响了后续化工系统的稳定运行。通过反复分析后,在每角燃烧器向火侧和背火侧敷设卫燃带,取得了良好效果。

1 设备简介

炉膛和水冷壁系统采用7 584 mm×7 584 mm正方形炉膛,四周为Φ60 mm×5 mm光管加焊20 mm扁钢形成气密性膜式水冷壁。制粉系统为中间储仓式,热风送粉。每炉配2台钢球磨煤机,磨煤机型号为DTM320/470。燃烧器采用四角切向布置,百叶窗式水平浓淡直流燃烧器,假想切圆为Φ561 mm逆时针切圆。燃烧器喷口布置形式从下至上为2(油)-1-1-2-2-3-OFA(OFA喷口反切12°),两层一次风及三次风喷口设置有侧边风。

2 实际运行情况分析

2.1 煤质情况

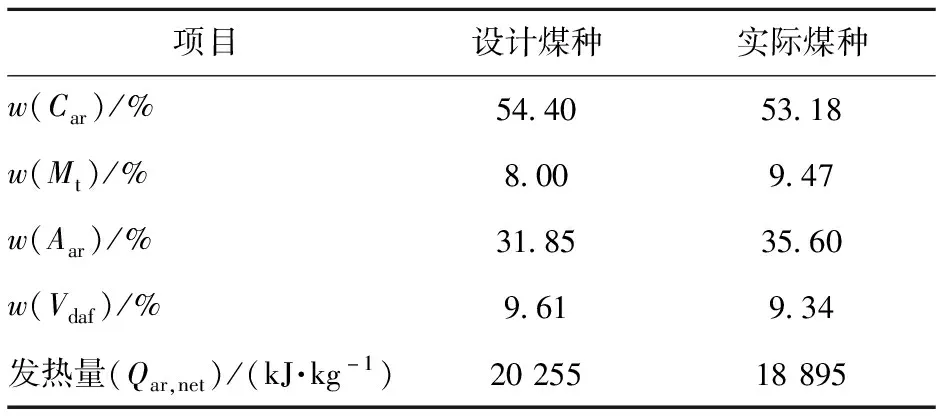

锅炉设计煤种为桐梓当地无烟煤,受煤炭市场影响,锅炉实际燃用煤种与设计煤种存在偏差。近几年锅炉实际燃用煤种与设计煤种部分数据比较见表1。

表1 锅炉实际燃用煤种与设计煤种部分数据比较

2.2 运行分析

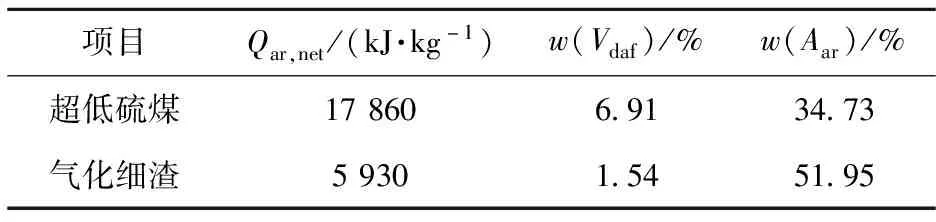

因锅炉燃用无烟煤,锅炉制造企业在炉型及燃烧器选型时已进行了燃烧稳定性、燃煤适应性等方面的优化设计,如采用更利于煤粉火炬稳定燃烧的浓淡直流燃烧器、适合低挥发分无烟煤和贫煤的分级配风方式等稳燃措施[1]。但实际燃用煤质基本情况如表1所示,且在掺烧气化细渣比例改变的情况下,部分煤质指标远低于设计煤种,如挥发分质量分数、发热量偏低,灰分质量分数偏高,不易着火燃烧。桐梓化工公司采用铲车配煤,均匀性较差,分层的可能性较大。锅炉燃用了未混合均匀的燃煤,特别是燃用几种掺配的燃煤,即气化细渣、超低硫煤等较差燃煤时,扰动大,易引起灭火。气化细渣、超低硫煤部分煤质数据见表2。

表2 气化细渣、超低硫煤部分煤质数据

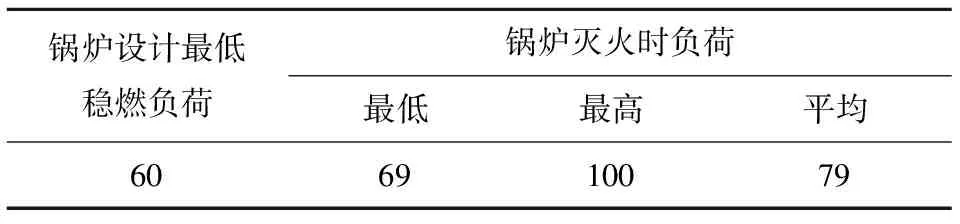

2013年以来,3台锅炉因燃烧不稳发生灭火事故就达29次,最多的一天中灭火达8次。根据灭火数据统计分析,锅炉灭火时的负荷并不低(见表3),远高于锅炉不投油稳燃负荷。据锅炉近几年运行情况来看,因燃烧不稳发生灭火主要集中在2013年煤质变化以后。究其原因主要有两点:一是采购锅炉燃用煤种时未对挥发分进行限定,干燥无灰基挥发分最低时质量分数只有6%,远低于设计煤种的要求;二是掺配气化细渣或超低硫煤后,煤质指标下降,同时存在掺配不均匀的现象。

表3 锅炉灭火时的负荷统计 %

3 卫燃带技术

提高锅炉燃烧稳定性的措施很多,如钝体燃烧器稳燃技术、敷设卫燃带、浓淡分离器燃烧稳燃技术、调整一次风和二次风的配比方式、调整锅炉煤质的合理性等,其中敷设卫燃带是重要的措施之一[2]。

锅炉燃用无烟煤或其他挥发分含量低的贫煤,在锅炉点火或低负荷运行时,炉膛温度低,燃烧不稳定,容易造成炉膛灭火。为提高锅炉燃烧稳定性,在燃烧器标高附近的四周水冷壁敷设一层耐火材料(耐火混凝土或耐火塑料),使燃烧器附近的水冷壁处于绝热状态。由于燃烧器附近水冷壁的吸热量大大减少,燃烧器附近的炉膛温度显著升高,使得锅炉在点火、燃用劣质煤或低负荷运行时,火焰比较稳定,避免了炉膛灭火,同时可降低锅炉灰渣残碳含量。这一层耐火材料就是锅炉的卫燃带。锅炉敷设卫燃带后带来的最大问题就是出现结焦,需要通过试验找出最合理的卫燃带布置方式来解决该问题。桐梓化工公司结合自身锅炉运行的特点,首先在3#锅炉上进行了卫燃带敷设试验。

3.1 卫燃带敷设试验及最终参数

根据锅炉热力特性及实际运行情况,锅炉卫燃带敷设的主要技术参数为:向火侧和背火侧到燃烧器喷口的距离均为炉膛宽度的6.7%;向火侧、背火侧卫燃带敷设宽度均为炉膛宽度的17.0%;卫燃带布置高度为上下各超出整个燃烧器200 mm;卫燃带总面积为炉膛总辐射受热面的4.1%。

桐梓化工公司根据现场实际生产运行情况,3#锅炉水冷壁首先按上述参数进行卫燃带敷设,敷设后稳燃效果明显,且灰渣残碳含量明显下降。但因为敷设卫燃带后锅炉燃烧明显加强,燃烧器向火侧敷设卫燃带的水冷壁结焦严重。为减轻锅炉敷设卫燃带后燃烧器向火侧结焦的问题,对锅炉卫燃带敷设方式进行了调整,即锅炉向火侧卫燃带敷设面积在原有的基础上减少37%,同时将向火侧减少的卫燃带面积增加到燃烧器背火侧,卫燃带总的敷设高度和总面积保持不变。卫燃带敷设技术参数调整后,对桐梓化工公司1#、2#锅炉进行了试验,锅炉向火侧结焦情况得到了明显的改善,稳燃效果及灰渣残碳含量下降效果与之前卫燃带敷设技术参数相比变化不大。根据锅炉试验情况,桐梓化工公司选用了改进后的锅炉水冷壁卫燃带敷设技术参数。

3.2 卫燃带敷设效果

(1)炉膛各温度点变化趋势。敷设卫燃带后炉膛至低温省煤器出口前的各烟气温度在相同负荷下总体都有所上升,通过高温测温仪从各观火孔处测量3#锅炉敷设卫燃带前后温度变化,敷设卫燃带后炉膛温度总体呈升高趋势(表4)。

表4 3#锅炉敷设卫燃带后温度升高情况

(2)灰渣残碳质量分数变化情况。如图1所示,3#锅炉敷设卫燃带后,灰渣残碳质量分数总体呈减小趋势。

(3)炉膛结焦情况。3#锅炉敷设卫燃带后炉内水冷壁及屏式过热器上并无结焦现象,但各角燃烧器及卫燃带上有挂焦现象,向火侧较多,且都在一次风喷口区域(靠近一次风喷口处较多)。

从3#锅炉敷设卫燃带后的运行情况看,未出现因燃烧不稳而灭火的现象。在燃用原来的燃煤和燃用掺烧气化细渣的燃煤期间,锅炉燃烧都比较稳定,同时掺烧气化细渣质量分数从3%增加到10%后,整体燃烧也比较稳定,总体来说燃烧稳定性得到了有效提高。

4 结语

(1)卫燃带敷设后,锅炉燃烧稳定性提高,灭火次数明显减少。

(2)敷设卫燃带后,气化细渣掺配质量分数提高至10%,锅炉仍能够稳定运行,未出现燃烧不稳定的问题。按气化细渣掺配质量分数10%计算,每年可节约标准煤9 193 t,每年可新增经济效益619万元。

(3)飞灰中可燃物质量分数平均值由敷设卫燃带前的11.28%下降至敷设卫燃带后的5.04%,仅此一项可使锅炉热效率提高3%以上。

(4)敷设卫燃带后锅炉并未出现大面积结焦或较大焦块砸坏水冷壁的现象,锅炉结焦在运行中并没有明显加强。但因锅炉燃用煤种发生变化后结焦情况有所增强,对3#锅炉卫燃带设计面积及布置位置进行了调整,在1#、2#锅炉上敷设后有效解决了锅炉结焦的问题。

(5)传统卫燃带布置方式通常是在燃烧器区域水冷壁上敷设一圈卫燃带[2],这种布置方式无法避免燃烧器区域,特别是向火侧卫燃带上的严重结焦。本次锅炉卫燃带的布置方式采用分块布置,且根据锅炉实际运行中结焦情况对卫燃带的布置位置进行了调整,有效地解决了锅炉敷设卫燃带后结焦严重的问题。