吹风气锅炉燃料系统的改造及效果

姜桂明,房 一,杨洪生

(鲁西化工集团股份有限公司 山东聊城 252211)

固定层间歇式气化技术制备原料气,在我国中小型合成氨装置中应用比较广泛,吹风气锅炉作为与固定层间歇式气化技术配套设备,既回收了造气过程中的吹风气,又可将产生的蒸汽用于合成氨生产,达到了节能降耗的目的。目前,国家有关部门已将固定层间歇式气化技术列入限制类技术,越来越多的企业采用更加先进的气化技术替代传统的固定层间歇式气化技术[1-3]。随着固定层间歇式气化装置的停运,吹风气锅炉面临燃料短缺问题,将含有碳氢化合物的废气及有机废液作为燃料送至吹风气锅炉中的燃烧炉内燃烧,成为一种解决上述问题的重要方法[4-5]。本文将具有燃烧价值的尾气及有机废液作为燃料送至吹风气锅炉中的燃烧炉,并对吹风气锅炉的喷枪系统进行相应的技术改造,确保吹风气锅炉可以同时处理两相流体。通过改造,既充分利用了现有设备,又处理了生产过程中产生的废气和废液,达到了节能降耗的目的。

1 吹风气锅炉燃料系统改造前工艺概述

吹风气锅炉除了回收固定层间歇式造气炉吹风阶段的吹风气,还回收合成系统放空气经变压吸附(PSA)装置提氢后的解析气,这些可燃气体经过止逆水封及水分离设备后,配入一定量的高温空气,经吹风气锅炉气体分布器分别进入燃烧炉、燃烬炉内燃烧,产生的高温烟气依次经过余热锅炉(过热器、蒸发器)、中温空气预热器、省煤器、水加热器、低温空气预热器、布袋除尘器除尘后,由引风机引出,经烟囱排入大气中。吹风气锅炉燃料系统改造前工艺流程见图1。

2 吹风气锅炉燃料系统改造方案的分析与讨论

因粉煤加压气化技术与固定层间歇式气化技术的不同,原固定层间歇式气化技术后续的脱硫工段、变换工段及变脱工段已不适用现有的工艺条件及流程,目前采用宽温耐硫变换、低温甲醇洗、液氮洗等先进技术制备产品气和精炼气。随着固定层间歇式气化装置及后续脱碳工段停运,无法提供造气炉吹风阶段的吹风气,吹风气锅炉因燃料短缺面临停运问题,因此仅分析讨论吹风气锅炉燃料系统的改造。

2.1 燃料来源

2.1.1 气体燃料来源

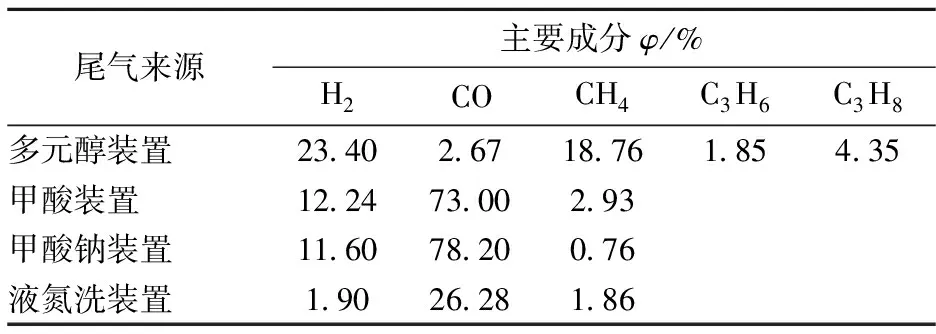

近年来,鲁西化工集团股份有限公司(以下简称鲁西化工公司)通过大力调整产品结构,已实现企业从化肥向化工、从基础化工向化工新材料的转型,并形成了煤化工、盐化工、氟硅化工及化工新材料的产业链条。通过对鲁西化工公司生产装置尾气成分的分析,结合鲁西化工公司的实际情况,提出了将具有回收燃烧价值的甲酸、甲酸钠、液氮洗和多元醇装置的尾气,通过设计的复合式喷枪送至吹风气锅炉的燃烧炉内燃烧的方案,相关尾气中的主要成分见表1,具体适用的工艺流程见图2中虚线部分。

表1 尾气主要成分及含量

2.1.2 液体燃料来源

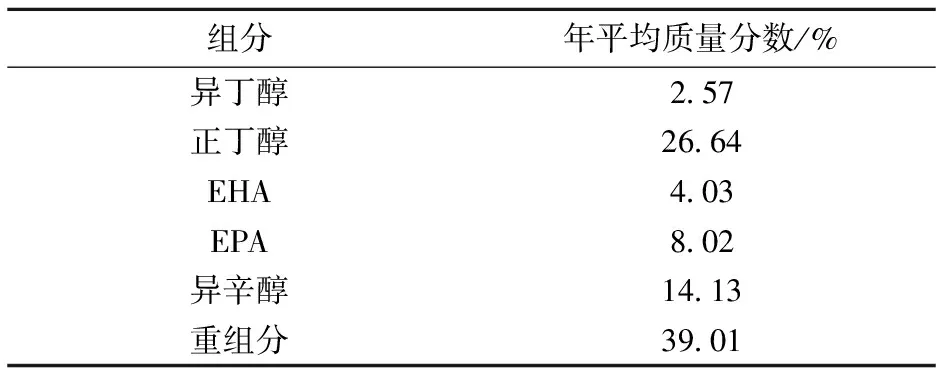

鲁西化工公司多元醇装置中的预精馏塔塔顶排出的轻组分主要包括丁醛、辛烯醛、戊烯醛、己醛等,精馏塔塔底排出的主要是丁醇、辛醇和大量重组分,塔顶轻组分和塔底重组分被送入废液灌后形成了含有醛、醇及其聚合物的有机废液。根据鲁西化工公司实际生产情况,暂时将有机废液通过复合式喷枪送至吹风气锅炉的燃烧炉内进行燃烧,相关废液的主要成分见表2,适用工艺流程见图3中虚线部分。

表2 多元醇装置混合有机废液主要成分及含量

2.2 燃料系统喷枪设计

传统用于处理液体和气体的燃烧炉喷枪具有较大的局限性,仅限于处理某一相流体,对于两相流体只能通过增加喷枪数量来解决,且液体喷枪喷出的流体物料分散效果差、处理能力有限,影响喷枪的喷射效果及处理效率。

为解决上述问题,鲁西化工公司设计了一种适用于两相流体的复合式喷枪,其具有喷射效果好、处理效率高等优点。复合式喷枪包括第1管道、第2管道和第3管道,且各管道的直径依次增大,第2管道套设在第1管道的外面,第3管道套设于第2管道的外面。

第1管道的端部设置有第1管道喷头,并在第1管道喷头上设有若干第1轴向通孔;每个第1轴向通孔的外侧端部设计成喇叭状扩径结构,喇叭状扩径结构的侧壁为弧形。

第2管道的端部设置有第2管道喷头,且第2管道喷头包括头部和本体部。本体部设于第2管道与所述头部之间,头部与第1管道的外壁之间密封设置,且头部上均布有若干个第2轴向通孔,每个第2轴向通孔的外侧端部设计成喇叭状扩径结构,喇叭状扩径结构的侧壁为弧形;本体部为中空结构,其侧壁上均布有若干个径向通孔,每个径向通孔的外侧端部设计成喇叭状扩径结构,喇叭状扩径结构的侧壁为弧形。

第3管道的端部设置有第3管道喷头,第3管道喷头上设有至少两圈环形布置的通孔,其中一圈通孔轴向设置,另一圈通孔相对于第3管道的轴线向同一侧倾斜。

第1管道、第3管道与尾气燃料连接;第2管道与有机废液液体燃料连接。

采用同一喷枪实现了有机废液和废气的均匀混合,并实现了两相流体的输送,有效提高了废液的雾化效果。另外,复合式喷枪通过螺纹连接方式与燃烧炉设备本体相连,便于更换清理喷枪,复合式喷枪结构示意见图4~图10。

2.3 吹风气锅炉燃料系统改造后工艺流程概述

吹风气锅炉燃料系统改造后的燃料分为气体燃料和液体燃料,气体燃料通过复合式喷枪的第1管道、第3管道输送,液体燃料通过复合式喷枪的第2管道输送。复合式喷枪位于燃烧炉中、下部位置[6],分别设置2台和1台复合式喷枪。

液氮洗装置尾气、甲酸装置尾气、甲酸钠装置尾气分别通过安装有止回阀的管道进入与燃烧炉中部本体相连接的复合式喷枪中,且上述两种尾气的复合式喷枪水平对置排布;多元醇装置尾气、PSA提氢后的解析气经过止逆水封及水分离器后,进入与燃烧炉下部本体相连接的复合式喷枪中;有机废液在氮气管网压力下经过滤器、止回阀后进入复合式喷枪的第2管道,再经第2管道喷头的分散、雾化,并在第1管道、第3管道喷头尾气的冲击、碰撞和旋流作用下形成细小液滴,分散于废气中。通过喷枪系统输入燃料的同时,配入一定量高温空气进入燃烧炉中。吹风气锅炉燃料系统改造后的工艺流程见图11。

3 吹风气锅炉燃料系统改造后运行效果

吹风气锅炉燃料系统改造投资少、工期短,从燃料系统改造后的运行情况来看,达到了预期效果,主要体现在以下两方面。

3.1 吹风气锅炉蒸汽产量

吹风气锅炉燃料系统改造前,吹风气锅炉回收吹风气和PSA提氢后的解析气,单台锅炉回收上述气体气量分别约为38 000、470 m3/h(标态),每小时可产2.54 MPa、360 ℃的过热蒸汽量为19.4 t;吹风气锅炉燃料系统改造后,吹风气锅炉回收PSA提氢后的解析气、甲酸和甲酸钠装置尾气、液氮洗装置尾气、多元醇装置尾气和多元醇装置有机混合废液,单台锅炉回收上述燃料量分别约为470、860、600、400 m3/h(标态)及1 200 kg/h,每小时可产2.54 MPa、360 ℃的过热蒸汽量为17.8 t。

3.2 系统工艺运行指标

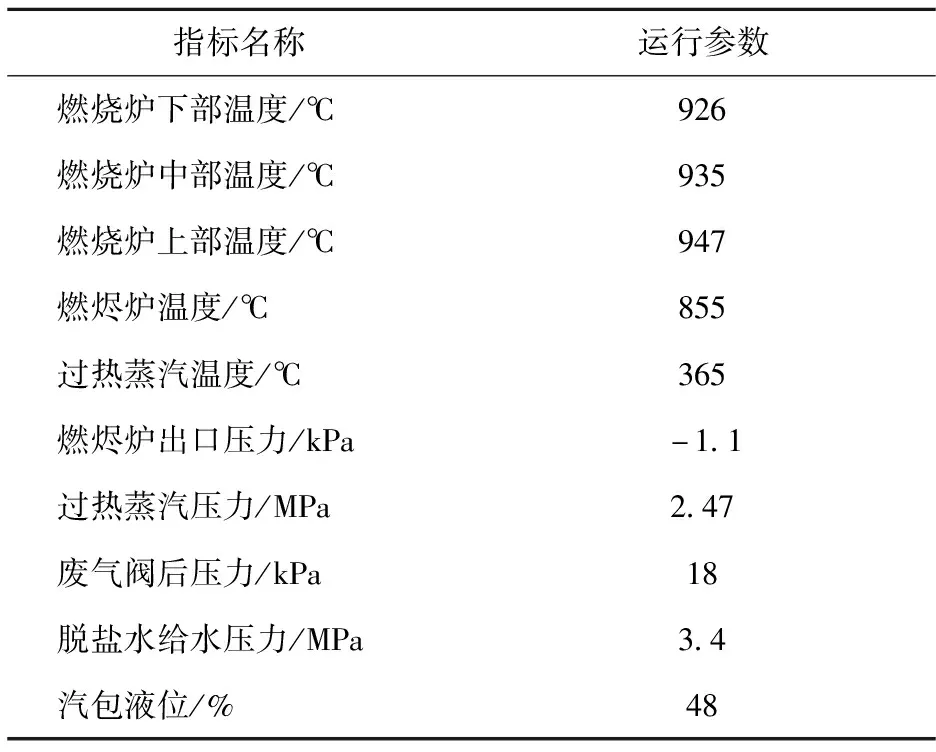

吹风气锅炉燃料系统改造后主要指标实测值见表3。

表3 吹风气锅炉燃料系统改造后主要指标实测值

4 结语

通过对吹风气锅炉燃料系统的改造,尤其是对吹风气锅炉喷枪的改造,不仅回收了园区部分装置产生的具有燃烧价值的尾气和有机废液,而且最大限度地利用了现有工艺流程和设备,既减轻了环保压力,又达到了节能降耗的目的。此次燃料系统的成功改造,有利于企业在市场竞争中处于优势地位,同时为国内化工企业进行同类型的技术改造提供了经验。