变换炉泄漏原因分析及检修措施

宋 腾

(河南龙宇煤化工有限公司 河南永城 476600)

河南龙宇煤化工有限公司变换装置的作用是把来自壳牌煤气化装置的粗煤气中含量过高的CO变换成CO2,同时生成H2,以调整粗煤气中CO和H2的含量,满足甲醇合成装置对氢碳比的要求。

1 变换炉结构及泄漏情况

变换装置原设计采用高水气比宽温耐硫变换工艺,于2009年改造为低水气比宽温耐硫变换工艺。该变换装置第3变换炉(三变炉)壳体材质选用14Cr1MoR+304L(壁厚62 mm+4 mm),出口弯头、接管(Ф 508 mm×16 mm)和筋板材质均为0Cr18Ni10Ti,法兰材质为14Cr1MoR+304L。

2019年2月,已运行多年的三变炉出口部位焊缝(图1中Ⅰ、Ⅱ)出现多处泄漏(图2中的白点部位),遂扒开变换炉出口保温材料,发现弯头和接管上出现多处漏点(图3和图4中的白点部位),泄漏部位均在管件焊缝上。

2 泄漏原因分析

2.1 宏观检查

切取部分接管(长约405 mm,宽约300 mm,厚约15 mm)送检,样品见图5。管线外壁呈褐色,无明显腐蚀痕迹,管线内壁已打磨。依据能源行业标准《承压设备无损检测第5部分:渗透检测》(NB/T 47013.5—2015)中的方法[1],对试样进行渗透检测,管线外壁未发现裂纹,管线内壁均匀分布横向平行、网状裂纹,中间分布多条纵向裂纹,裂纹由内壁向外壁开裂,见图6~图8。

2.2 实验室取样分析

为进一步分析管线失效原因,对送检样品进行金相组织分析,金相试样取样部位见图9。

2.2.1 金相组织分析

(1)非金属夹杂物

按照国家标准《钢中非金属夹杂物含量的测定 标准评级图显微检验法》(GB/T 10561—2005)的规定[2],3#金相试样经机械抛光,在MM6金相显微镜下进行观察,评定试样非金属夹杂物级别为DS0.5级。

(2)金相组织

按国家标准《金属显微组织检验方法》(GB/T 13298—2015)的规定[3],图9中1#、2#金相试样经机械抛光,采用盐酸-硝酸(3+1)混合酸(王水溶液)进行腐蚀,金相组织为奥氏体+条带状析出相(α铁素体),裂纹为穿晶裂纹。图10和图11中裂纹呈树枝状,分叉,裂纹曲折,“之”字形扩展,在主裂纹的边缘存在孤岛状的腐蚀坑。裂纹起源于管内表面,呈平行或网状,符合应力腐蚀裂纹特征,并且网状裂纹与热应力有关,热应力方向的不同导致产生平行裂纹或网状裂纹。

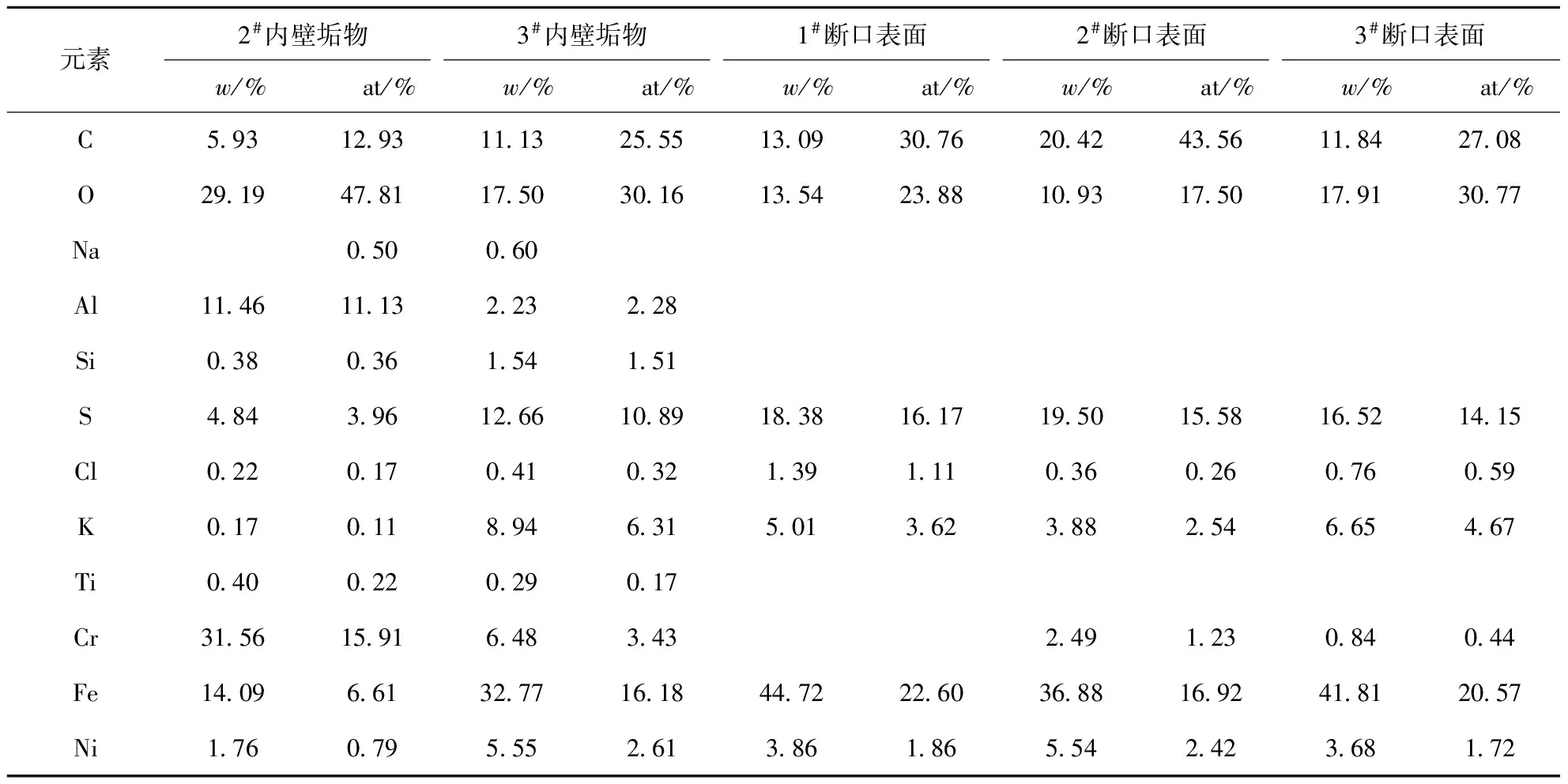

2.2.2 垢物分析

采用EDAX能谱仪对管线内壁和断口表面垢物进行分析,结果见表1。管线内壁垢物中含有较多的C、O、Al、Cr、S、Fe等元素,以及少量的Si、Cl、Ni、K、Ti等元素;图9中1#金相试样断口表面垢物中含有较多的C、O、Ni、K、S、Fe等元素,以及少量的Cl元素;图9中2#金相试样断口表面垢物中含有较多的C、O、Ni、K、S、Fe等元素,以及少量的Cl、Cr等元素;图9中3#金相试样断口表面垢物中含有较多的C、O、Ni、K、S、Fe等元素,以及少量的Cl、Cr等元素。

表1 垢物分析结果

3 失效原因综合分析

3.1 检验结果

(1)试样金相组织为奥氏体+条带状析出相,裂纹为穿晶裂纹。

(2)从宏观形貌分析,断口较平缓,表面附着有黑色垢物,断口存在从内向外扩展条纹。

(3)从微观形貌看,断面附着有较厚垢物,局部露出金属基体部位存在河流状花样及解理台阶,呈解理特征。

(4)从断口断面及内壁垢物分析结果看,管线内壁垢物中含有较多的C、O、Ni、K、Cr、S、Fe、Al等元素,以及少量的Na、Si、Cl、Ti等元素;断口表面垢物中含有较多的C、O、Ni、K、S、Fe等元素,以及少量的Cl、Cr等元素。

3.2 失效原因分析

(1)从正常的工艺来看,在该压力、温度以及变换工艺中水的露点温度条件下,该部位不会发生应力腐蚀开裂。

(2)装置开车初期和装置停车末期操作工艺发生变化时,如变换工艺气中含有的不饱和水蒸气冷凝析出时,将会形成含氯的酸性介质环境,导致发生不锈钢氯化物应力腐蚀开裂。

(3)在不饱和水蒸气冷凝析出的临界温度范围,将会出现“干-湿”交替的环境,即液相水滴、液膜的存在。由于液滴的汽化存在汽化潜热的问题,比热容不同,液滴周围的温度分布不均匀,导致热应力分布不均;“干-湿”交替的环境也会导致氯离子的富集,形成高含氯的环境,从而引起应力腐蚀开裂,开裂的形式表现为网状裂纹和平行条纹。

3.3 结果分析

管线开裂原因为氯化物应力腐蚀开裂。

4 改造措施

4.1 选材

应力腐蚀一直是影响奥氏体不锈钢安全使用的重要因素。根据上述检测结果,原奥氏体不锈钢材料304L和0Cr18Ni10Ti受到氯离子的影响造成开裂,已经不能满足使用要求。对于含水和高温情况下的变换工艺流程,必须选用能够防止出现应力腐蚀的材料。目前,镍基合金的使用范围已非常广泛,耐腐蚀场合几乎都要用到镍基材料,而含镍质量分数≥42%的合金基本上不受氯离子应力腐蚀开裂的影响,见表2[4]。

表2中所列的Ni-Cr-Mo合金有较高含量的钼或含钨,专门被设计用于抗局部腐蚀(点蚀和缝隙腐蚀)。

表2 某些镍基合金在67 ℃盐水中的电化学腐蚀试验结果

4.2 可焊接性

可焊接性是能否很好地使用镍基材料的一个重要因素。

固溶强化镍基合金在凝固终结时,在室温下基本上显示是全奥氏体的。这些合金凝固时的偏析导致凝固亚晶粒水平成分的局部变化。在很多合金中,合金和杂质元素的偏析在凝固结束时会导致形成二次相。偏析会影响凝固开裂的敏感性,固溶强化镍基合金已显示出对晶间的高温脆化现象的敏感性,即失塑裂纹(DDC)[4]。

Inconel625的焊接材料ERNiCrMo-3含有足够的铌来保证凝固终结时形成NbC,可促成焊缝金属微观组织具有抗DDC的曲折的晶界。

4.3 采用堆焊技术

采用镍基合金纯材往往费用较高,且不利于大范围使用。堆焊技术作为一门传统高效的表面工程技术,近年来有了许多新发展,广泛应用在国内石化和冶金行业大型重要设备的强化和修复中,并已发展应用于管道内壁堆焊。国内从引进堆焊设备到自行研发堆焊技术,已经积累了丰富的经验,目前已有几家大型堆焊企业可制造堆焊材料。

4.4 具体措施

基材仍选用14Cr1MoR合金结构钢,该材料适用于高温高压的大型设备,强度计算略。新管件材质:弯头、接管(Ф 508 mm×16 mm)和法兰材质均为14Cr1MoR(H)+堆焊ERNiCrMo-3,筋板材质为14Cr1MoR。

5 结语

ERNiCrMo-3是以钼、铌为主要强化元素的固溶强化型镍基变形高温合金,具有优良的耐腐蚀和抗氧化性能。三变炉更换出口管件后,新管件的堆焊层镍基合金ERNiCrMo-3能够彻底解决氯化物应力腐蚀开裂的问题。