聚能射流对固体火箭发动机的冲击起爆*

庞嵩林,陈 雄,许进升,王永平

(1. 南京理工大学机械工程学院,江苏 南京 210094;2. 中国航天科工集团公司第六研究院41 所,内蒙古 呼和浩特 010010)

固体火箭发动机是战场上常用的推进动力装置。随着固体推进剂的高能化,加入了HMX、RDX 等炸药成分,在增加能量的同时,感度也随之增大,且由于战场环境的恶劣与复杂性,对发动机安全性方面的要求更高。因此,关于固体火箭发动机对来自外界的机械激励响应的研究,对固体火箭发动机的安全生产、运输及使用,有重要的意义。

聚能装药是战场上常见的弹药种类之一,应用于各种高低初速火炮、火箭筒以及枪榴弹等武器[1]。因此无论是对于发动机内推进剂,还是战斗部中的炸药,关于聚能装药射流的激励响应,均有较多的研究。Held[2-4]提出并修正了关于射流引爆非均质炸药的Held 判据,提出炸药感度常数k 的概念。张超等[5]以空心装药为标准射流源,研究了3 种典型固体推进剂在空心装药射流冲击下的易损性响应特性,分析了配方、射流源的冲击方向(轴向或径向)、装药尺寸等对固体推进剂易损性响应的影响。王建灵等[6]为了研究各种炸药射流感度,利用自行研制的射流源对多种炸药进行了射流感度的评定实验, 获得了多种炸药射流感度的顺序排列结果,并与文献值符合得很好;利用X 光机获得了射流头部速度与隔板厚度的关系,并拟合了经验公式。王利侠等[7]研究了聚能射流对PBX 炸药的引爆特性,使用两种不同的射流,分别对覆盖有两组不同厚度钢板的PBX 炸药进行了撞击实验。张先锋等[8]基于凝聚炸药冲击起爆的Lee-Tarver 模型, 利用AUTODYN 有限元计算软件对夹层聚能装药作用过程进行了数值模拟。

本文中,对 ∅ 170 mm×310 mm 发动机开展聚能射流冲击实验,并建立聚能装药射流空射对照组。利用AUTODYN 对2 次实验过程进行数值模拟,以验证发动机响应过程中产生的空气超压和破片速度。

1 实验与结果

1.1 实验装置与方法

本文中,为了验证壳装固体火箭发动机装药对聚能装药产生的射流冲击的响应,开展了聚能装药空射实验以及聚能装药射流冲击起爆发动机实验。

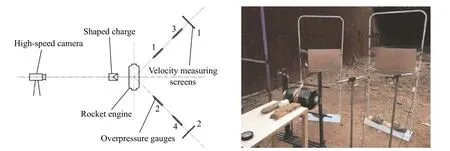

现场布局如图1 所示,在实验台周边设有4 个楔形自由场超压传感器,分别距离发动机1、1、2、2 m,用来测量发动机推进剂反应产生的空气超压;在距离发动机2.4 m 的圆周处设有2 个测速金属箔栅靶,测量发动机爆炸产生的破片速度。在距离爆炸中心约10 m 处,将高频摄像机放置于带有观察窗(观察窗上覆盖有防弹玻璃)的防护屋内,对爆炸过程进行拍摄,采样频率为10 kHz。

实验中采用直径为56 mm 的基准聚能装药:药型罩的材料采用高导无氧铜(Cu-OFHC),厚度为0.8 mm,锥角为60°;炸药采用RDX-8 701 高能炸药,装药量为203 g;该基准聚能装药炸高约为80 mm。圆柱形发动机( ∅ 170 mm×310 mm)内填充某种高能固体推进剂,密度为1.836 g/cm3。该高能固体推进剂主要成分质量分数为:HMX,36%;AP,20%;铝粉及黏合剂,18%~20%。自行设计并加工了装药发射木架及发动机固定装置。将基准聚能装药在水平及垂直方向上固定在装药发射木架上,并在装药尾端可加载8#雷管。发动机固定装置为钢结构,将发动机的铝制端盖嵌入钢架的孔槽中,从而达到固定的目的。发动机的水平轴线与聚能装药的轴线在同一高度,以保证射流冲击装药中心。聚能装药炸高为80 mm,以保证射流的成型,而不会因为距离过远,与空气相互作用,导致射流消耗与分散[9]。在射流预定冲击发动机位置的周围,缠绕有金属箔,用来测量射流的冲击速度。

图1 实验现场布置Fig.1 Experimental layout

1.2 实验结果及分析

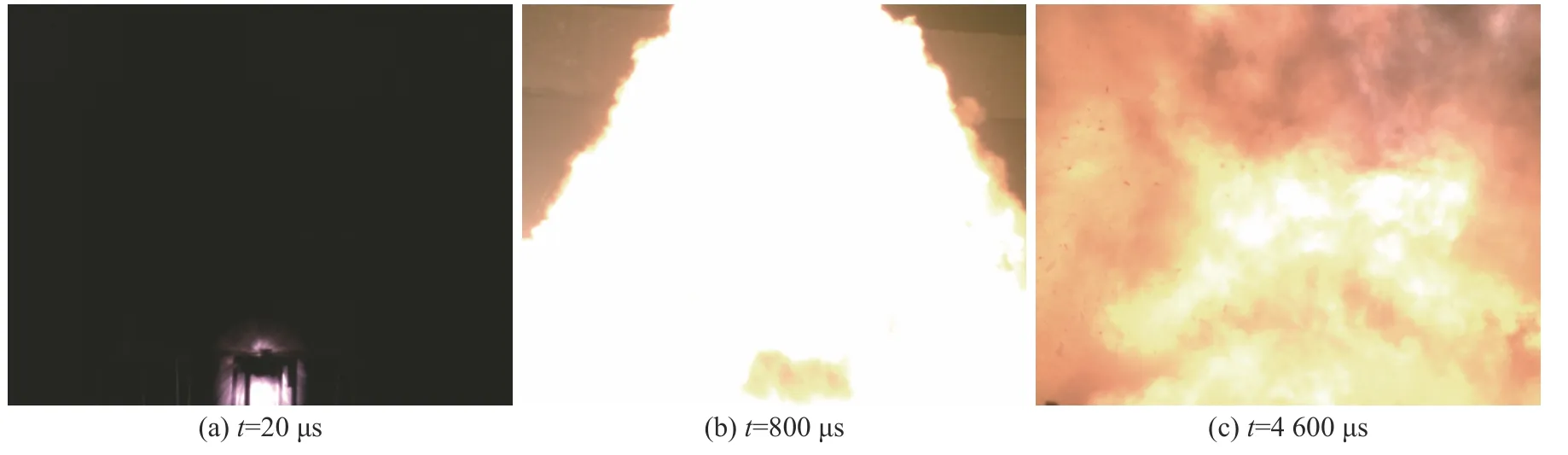

开展了聚能装药空射和聚能装药射流冲击发动机实验各一发,进行聚能装药空射是为了设立空白对照,以区别聚能炸药爆炸与发动机爆轰所产生的爆炸压力。高速摄影机拍摄到的2 次实验过程照片如图2~3 所示。

图2 聚能装药空射高速摄像照片Fig.2 High-speed photos of shaped charge blasting

图3 聚能装药射流冲击发动机高速摄像照片Fig.3 High-speed photos of the rocket engine initiated by the shaped-charge jet

从图2(b)来看,在300 μs 前,聚能装药受到雷管激发,沿其炸药圆柱体径向方向,向开放空域稳定爆轰,产生规则的半球状高亮白色区域,说明装药完全反应,并产生高温。高温物体,500 ℃时呈暗红色,处于750 ℃时呈橙红色,处于铁熔点1 535 ℃时呈亮橙色,当温度再提高到3 000 ℃时呈白色,到10 000 ℃则呈蓝白色[10]。因此,可以判断聚能装药反应温度应在3 000 ℃以上。而聚能装药的炸药量有限,由图2(c)可观测到,聚能装药将装药发射木架炸毁,大量高温爆炸产物向上方扩散,但由爆炸产物产生的高压高温区未超出高频摄像机的拍摄区域。

从图3(b)观察到,在800 μs 时,发动机已经发生剧烈的爆轰,其爆炸产生的高温高压区已有相当部分超出拍摄区域,从颜色判断,温度呈白色,应在3 000 ℃以上,但没有聚能装药爆炸初始时刻的温度高。从图3(c)观察到,在4 600 μs 时,爆炸仍未结束,拍摄区域内完全被高温高压的爆炸产物所覆盖,爆炸产物呈现橙红色,温度应处于750~1 500 ℃之间。在爆炸结束后,爆炸产生的冲击波将装药发射木架完全摧毁,将钢制发动机固定装置上部破坏,如图4 所示。

弹药爆炸时,炸药反应所产生的空气冲击波超压以及弹药壳体因爆炸产生的高速破片,对于轻装士兵是主要的杀伤方式。因此,冲击波超压与破片速度是本次实验的2 类测量数据。

4 个楔形超压传感器2 次实验测得空气超压压力峰值结果见表1,序号记为p11~p14和p21~p24,其中由于爆炸等原因,2 个超压传感器在第2 次爆炸中失效。实验中典型空气超压时程曲线见图5。

表1 爆炸产生的空气超压峰值Table 1 Air overpressure peaks induced by blasting

图5 爆炸空气超压曲线Fig.5 Blasting air overpressure-time curves

从表1 中来看,聚能装药203 g 高能炸药爆炸产生的空气冲击波,其超压从距发动机1 m 传播到2 m 的过程中,在1、3 号传感器一侧,2 m 处的峰值衰减为1 m 的6.60%;在2、4 号传感器一侧传播的空气冲击波,2 m 处的超压峰值衰减为1 m 处的6.36%。发动机7.8 kg 高能固体推进剂爆炸产生的冲击波超压峰值,从1 m 处的19.78 MPa,衰减到3.014 MPa,为1 m 处的15.24%。聚能装药产生的冲击波超压峰值约为发动机爆炸产生的冲击波超压峰值的5%乃至更低,对整体实验结果影响不大。

冲击波超压虽然在空气中强烈衰减,但在距离爆心2 m 处,其超压仍具有相当大的杀伤力。聚能装药空射2 m 处所得超压较小,峰值为33.49 kPa;射流冲击发动机爆炸2 m 处所得超压峰值为3.024 MPa,为大气压的30.2 倍。参考超压对人体的损伤,超压达到49 kPa,可造成肺挫伤、骨折、弥漫性心肌断裂等重伤;超压达到98 kPa,将直接造成人员死亡[15]。因此,由于聚能装药装药量小,在2 m 处的冲击波杀伤能力已经不足;而发动机爆炸产生的冲击波在2 m 处仍有相当大的杀伤能力,可致人员直接死亡。

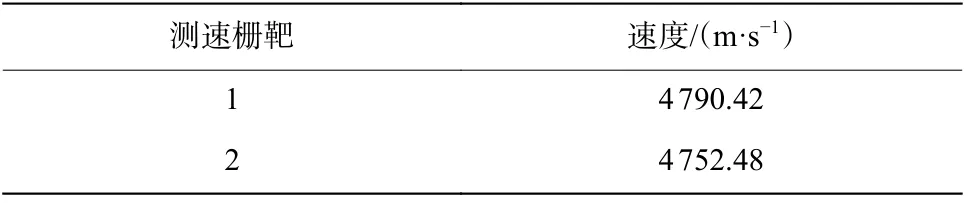

通过发动机上金属箔测得射流头部的速度约为6 750 m/s,2 个测速栅靶测得破片的速度见表2。分析实验结果得出,由于发动机壳体是由碳纤维复合材料构成,其密度较轻,当爆炸的超高压作用在发动机壳体上时,壳体在瞬间将受到甚至超过105g 以上的加速度,在2.4 m 处,破片达到14Ma 以上的高超声速。2 个测速栅靶测得破片的速度接近,可考虑到,首先击中靶板的为同一种材料破片,且根据发动机周边物体材料得出,碳纤维复合材料壳体密度最轻,且受力面积最大,在同样压力条件下,壳体将会受到更高的压力,得到更大的加速度,从而应最先达到靶板。

表2 爆炸产生的破片速度Table 2 Velocities of blasting-induced fragments

2 模拟与分析

2.1 材料模型选取

应用非线性显式有限元动力分析软件AUTODYN,分别对聚能装药射流的成型过程与发动机受射流冲击爆炸过程进行数值模拟。由于聚能装药为轴对称结构,因此采用二维轴对称单元建立射流成型模型,采用三维1/2 轴对称单元建立发动机径向受射流冲击模型。

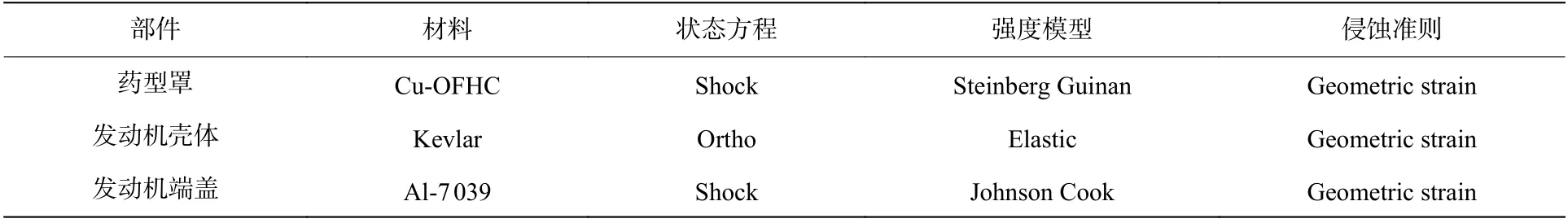

药型罩、发动机壳体和端盖材料的状态方程、强度模型和侵蚀准则[16]如表3 所示,材料参数取自AUTODYN 标准材料库。对8 701 炸药选取JWL 状态方程进行描述:

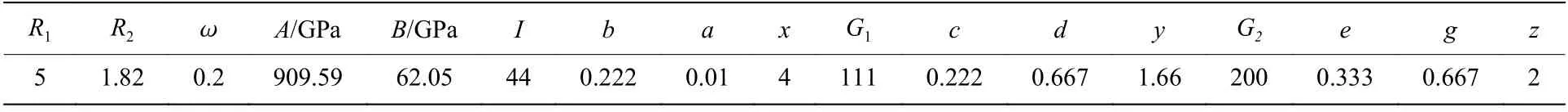

式中:p 为爆轰产物压力,Pa;V 为爆轰产物的相对比容;E0为初始体积能量,J/m3或Pa;A、B、R1、R2、ω 为常数[17]。8 701 炸药JWL 状态方程参数取值[14]见表4。对推进剂选用Lee-Tarver 状态模型进行描述。Lee-Tarver 状态模型包含反应产物及未反应物的JWL 状态方程以及点火增长模型方程:

式中:λ 为推进剂反应度;t 为炸药反应时间;ρ 为密度;I、b、a、x、G1、c、d、y、G2、e、g 和z 为常数[17]。推进剂的Lee-Tarver 状态方程参数取值[12]见表5。

表3 药型罩、发动机壳体和端盖材料模型Table 3 Material models for the shaped-charge line, engine shell and end cover

表4 8 701 炸药JWL 本构方程参数Table 4 Parameters in JWL equation of state for the explosive 8 701

表5 推进剂Lee-Tarver 本构方程参数Table 5 Parameters in Lee-Tarver equation of state for the propellant

2.2 数值模型建立方法

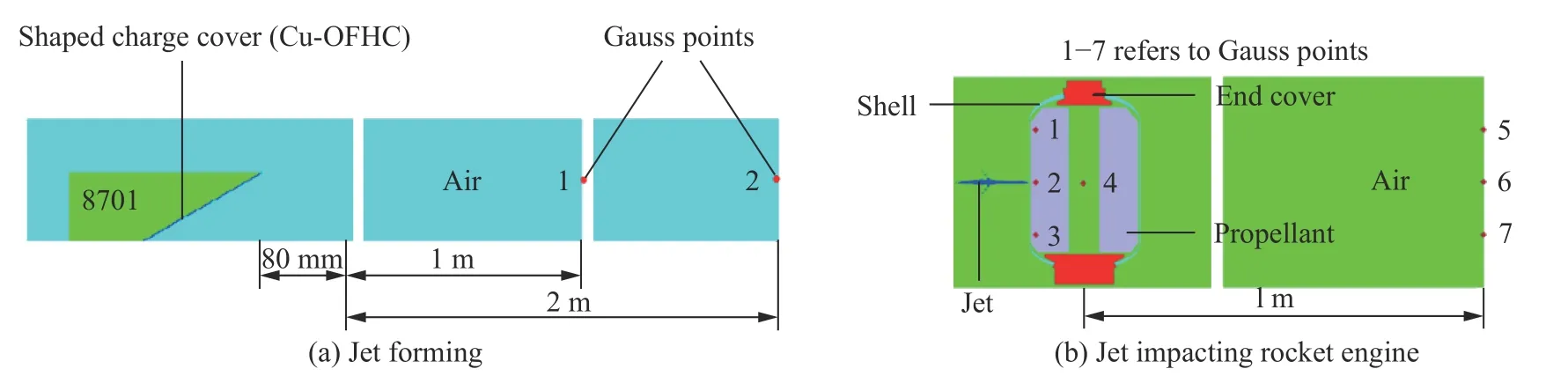

采用分步建模的方法建立射流冲击发动机模型,有限元模型如图6 所示,图中省略部分空气域。

图6 射流成型及射流冲击发动机有限元模型Fig.6 The finite element models for a jet forming and it impacting a rocket engine

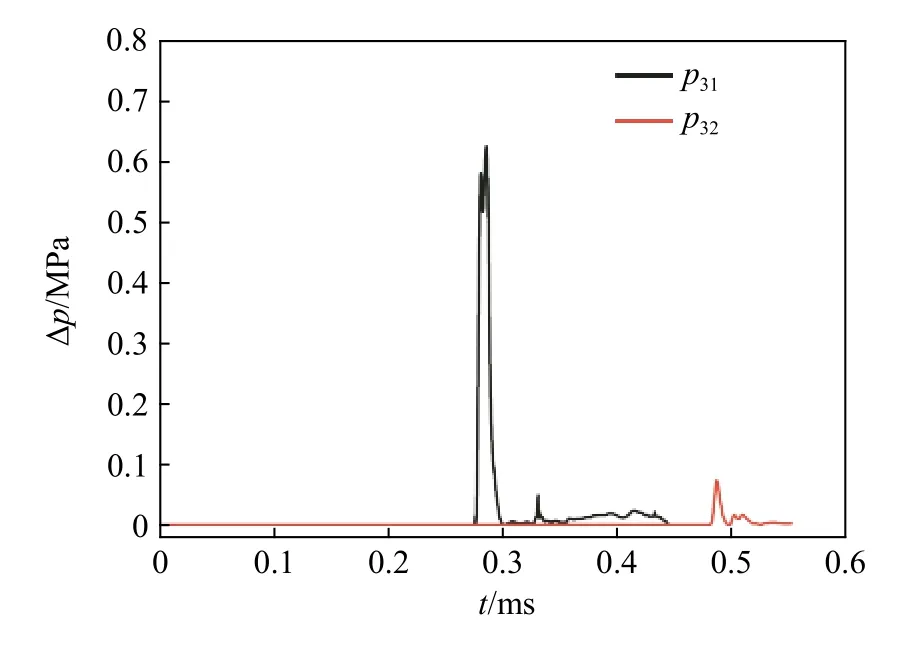

第1 步,射流成型过程。采用二维轴对称单元建立1/2 聚能装药模型,并建立了空气域,对炸药、药型罩及空气域进行Euler 网格划分。使用中心点起爆方式,在空气域中距离药型罩1 及2 m 位置,设立高斯点,记作p31~p32,用来测定该位置的超压随时间的变化曲线。

第2 步,射流冲击发动机及发动机反应过程。将射高达到80 mm 时的二维(2D)射流,进行2D-3D 的映射,采用三维(3D)对称单元建立1/2 射流模型,速度等初始条件将一并映射到3D 模型中;使用ICEM CFD 前端处理软件,为发动机壳体及上下端盖绘制较高质量网格,将网格通过.geo 格式文件导入AUTODYN;在发动机内部设立1~4 号高斯点,观察推进剂反应过程;在空气域内,距离发动机1 m 处设置5~7 号高斯点,用来测定该位置的超压随时间的变化曲线。

在射流冲击发动机过程的数值模拟中,射流、壳体、端盖为Lagrange 网格,将推进剂网格填充进空气域,设置为Euler 网格。由于该过程涉及多次流固耦合问题,因此为避免耦合泄漏,要求射流、壳体的Lagrange 网格单元厚度大于Euler 网格的厚度。厚度比接近2∶1 时,几乎没有耦合泄漏出现。设置Euler 空气域网格厚度为渐变式,数量为600×60×160,共计5 760 000 个Euler 网格,其中,需要与Lagrange 网格耦合部分厚度为0.6 mm,其余网格厚度逐渐变长。壳体网格厚度为1.2 mm,以保证射流与推进剂、推进剂爆炸产物与壳体两个流固耦合过程几乎无耦合泄漏。

2.3 模拟结果分析

2.3.1 射流成型过程

聚能射流成型过程如图7 所示。药型罩在装药起爆4.2 μs 后开始受到冲击波的压缩,向中心轴线方向汇聚塌缩。在5.4 μs 时,射流头部雏形形成,并由于药型罩的塌缩,向中间增添质量而逐渐增大。在11.7 μs 时,射流已基本成型,射流头部顶端已达到原药型罩端口,并进一步向前加速发展,由于头部速度远高于原药型罩及射流中部、尾部速度,头部呈锥形加速突出。在23.2 μs 时,射流达到80 mm 炸高,头部开始接触发动机壳体。模拟得到其头部平均速度约为7 000 m/s。

图7 聚能射流成型过程Fig.7 The shaped charge jet formation process

模拟聚能装药空射,距离发射点1 及2 m处空气超压曲线如图8 所示。1 m 处空气超压峰值为0.625 30 MPa,与实验所得以及通过TNT空中爆炸超压的相似律所求得的空气超压数据基本一致;2 m 处空气超压峰值为0.072 84 MPa,与通过TNT 空中爆炸超压的相似律所求得的空气超压数据基本一致,与实验数据偏差较大。

图8 聚能装药空射空气超压曲线Fig.8 Air overpressure curves of shaped charge blasting

2.3.2 射流冲击发动机及发动机反应过程

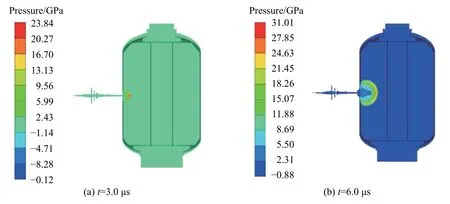

由模拟射流冲击发动机及发动机反应过程得到,射流头部以约7 000 m/s 的速度接触发动机壳体,头部通过壳体后,尖端受到严重烧蚀,速度降为5 600 m/s,头部中心速度未下降。在接触发动机外壳约1 μs 后,推进剂表面受到射流的冲击,开始发生起爆反应,产生球面冲击波,向另一侧推进剂及轴线方向传播,压力云图(省略空气部分)如图9 所示。

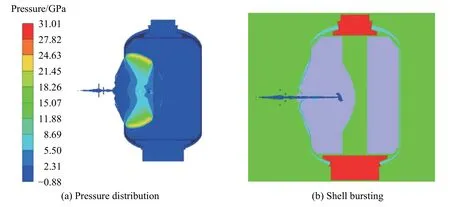

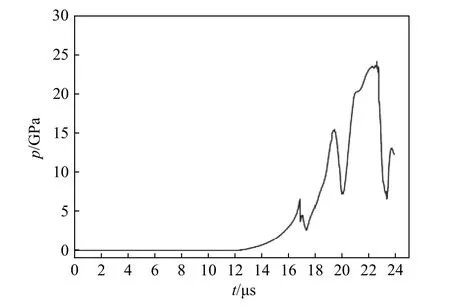

当冲击波传播至推进剂装药圆柱形孔边缘处,冲击波速度和压力分成2 种情况:中心处冲击波发展到孔边缘后,由于无推进剂继续反应保持冲击波压力,冲击波在空气域处于衰减趋势。边缘冲击波沿推进剂持续反应,在轴线方向上,向发动机上下端盖方向发展,压力云图(省略空气部分)如图10(a)所示,直至推进剂端面,并将压力作用在端盖上;在射流冲击方向上,冲击波沿两侧推进剂发展的同时,将压力作用在发动机壳体上,壳体从射流冲击产生的洞开始膨胀破坏,如图10(b)所示。当冲击波通过中间圆柱形孔,冲击到另一侧装药时,装药发生二次冲击起爆,产生新的冲击波阵面,旧的波阵面不断衰减,而新的波阵面由于有推进剂不断反应,速度高于旧冲击波速度,新的波阵面更突出;与此同时,由于旧波阵面经过空气域衰减,对另一侧推进剂的冲击压力约为6.5 GPa,处于弱加载条件,且在起爆面后存在大量未反应装药,满足产生回爆现象的条件[18],压力云图(省略空气部分)如图11 所示,可以清晰看出,在向前传播波阵面产生的同时,产生了一道反方向的冲击波,但压力没有前者高。4 号高斯点的压力曲线如图12 所示,在16.6 μs 的第1 个波峰是来自左侧经过空气衰减的旧冲击波产生的;在19.5 μs 的第2 个波峰是由于旧冲击波碰到推进剂固体壁面而产生了一定的波面反射,造成了一定区域内的压力上升;在20~22 μs 的第3 个波峰是由于回爆现象产生的冲击波造成的。

图9 发动机起爆初期压力云图Fig.9 Pressure distribution in the engine at the initiation stage

图10 发动机冲击起爆过程中的压力分布及破损的模拟Fig.10 Simulation of pressure distribution and shell bursting during engine shock initiation

图11 推进剂回爆过程中发动机内的压力云图Fig.11 Pressure distribution in the engine during the propellant retonation process

图12 发动机内4 号高斯点的压力曲线Fig.12 Pressure-time curve at the Gauss point 4 in the engine

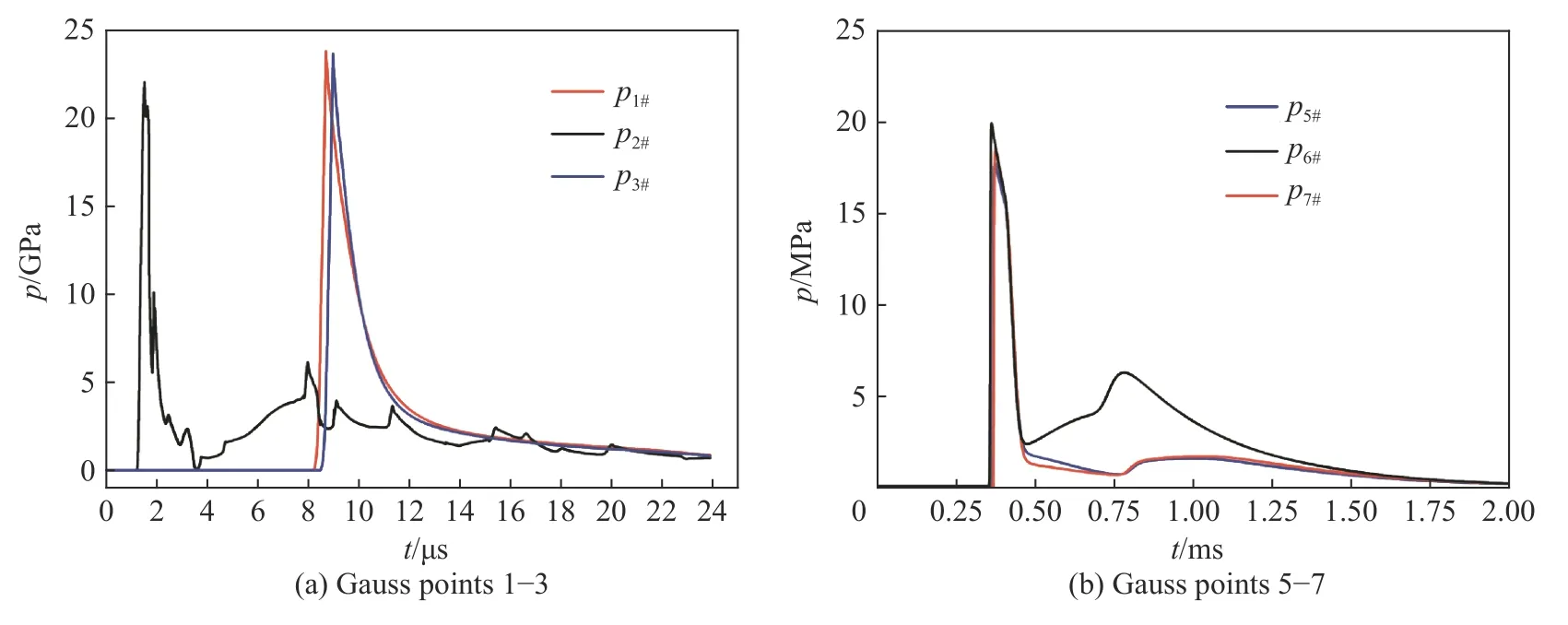

1~3 号高斯点压力曲线如图13(a)所示,由于推进剂中间段对称,1、3 号压力曲线几乎重合,推进剂在发动机内2 号高斯点初始起爆压力为22.03 GPa。1~3 号高斯点由于边界稀疏波等原因,未达到稳定爆轰压力40 GPa 以上,峰值压力为23.77 GPa。5~7 号高斯点压力曲线如图13(b)所示,由于端盖及发动机不完全对称,3 个高斯点压力略有不同,5~7 号高斯点峰值分别为17.75、18.61 和19.89 MPa,平均值为18.75 MPa,与实验数据吻合较好。

图13 发动机内外高斯点压力曲线Fig.13 Pressure-time curves at Gauss points inside and outside the engine

3 结 论

对于发动机进行了射流冲击响应实验,并进行聚能装药空射实验作为空白对照组;对2 次实验过程进行了数值模拟,得出如下结论:(1)无防护措施的固体火箭发动机,在距其5 m 范围内无遮挡物的场地中,受射流的冲击作用,剧烈反应,发生爆轰现象,在距离爆炸中心1 m 处,超压约为19.78 MPa。聚能装药产生的冲击波压力约为发动机爆炸产生压力的5%乃至更低,对整体实验结果影响不大。(2)在模拟流固耦合作用过程中,通过调整网格厚度,避免了流固耦合网格泄露问题。模拟得出,距离发动机爆炸中心1 m 处的平均压力为18.75 MPa,模拟结果和实验结果吻合较好。其中,在模拟中,空气域假设为空间无限、无反射域。(3)模拟过程中,较清晰地显示了射流的形成过程以及推进剂的响应过程。在推进剂响应过程中,冲击波冲击另一侧推进剂时,满足回爆现象发生的条件,通过压力云图及压力曲线证明了回爆现象的发生。