基于正交试验的输油管道压降敏感性分析

刘立君 广兴野 徐颖

摘 要:多相混输管道的压降计算是油气集输管道设计和生产运行方案制定的基础。明确影响管道压降的主要因素及其敏感性,对管道設计及运行方案的优化具有重要意义。根据塔河油田集输管网实际运行情况,以沿程百米压降为目标函数,分析了原油黏度、管道管径、液相含水率及管道入口温度(管道入口处油气水混合物温度)对混输压降影响程度。选择Beggs-Brill压降模型,并用实测数据拟合当量表观黏度,对模型进行修正,利用修正后的模型进行正交试验计算。通过对正交试验结果的极差分析,可知各因素的影响程度为:管道入口温度>管道内径>液相含水率>原油黏度。可为输油管线结构设计和运行方案提供参考。

关 键 词:压降;敏感性;正交试验;极差分析

中图分类号:TE832.9 文献标识码: A 文章编号: 1671-0460(2020)05-0942-04

Abstract: Pressure drop calculation of multiphase pipeline is the basis of design and production operation plan formulation of oil and gas gathering and transportation pipeline. It is of great significance to determine the sensitivity of different gathering and transportation parameters to the pressure drop of mixed transportation for the optimization of pipeline design and operation scheme. Based on the actual operation of the gathering and transportation pipeline network in Tahe oilfield, the influence of crude oil viscosity, pipe diameter, liquid water content and pipeline inlet temperature (oil-gas-water mixture temperature at the pipeline inlet) on the pressure drop of mixed transportation was analyzed with the pressure drop of 100 meters as the objective function. Beggs-Brill pressure drop model was selected, and the measured data were used to fit the equivalent apparent viscosity. The model was modified, and the orthogonal test calculation was carried out by using the modified model. Through the analysis of the range of orthogonal test results, the degree of influence of each factor was determined as follows: pipe inlet temperature > pipe inner diameter > liquid phase water content > crude oil viscosity. The results of this study can provide powerful reference for the design and operation of oil pipeline structures.

Key words: Pressure drop; Sensitivity; Orthogonal test; Range analysis

在油气集输的过程中,必会涉及多相混合流体在水平管道中的流动。对于多相流动,需要计算的工艺参数主要有压降、持液率、温度、气液相速度以及气液相流量等[1]。其中多相混输管道的压降计算是油气集输管道设计和生产运行方案制定的基

础[2]。影响多相流压降的因素有很多,包括:管道长度、管道直径、油水混合液流速、油水混合液密度、油水混合液黏度、气体流速、气体密度、气体黏度、管壁绝对粗糙度、含水率等[3]。

王丹等[4]利用PIPEPHASE模拟计算发现管道内径、Source流量这两个因素对压降计算结果影响很大,而传热系数、管道粗糙度和高程变化对计算结果影响较小。甘庆明等[5]主要研究了黏度对垂直管道压降的影响,发现黏度的变化对总压降影响很明显,而对于位差压降,黏度的影响较小。刘晓燕等[6]分析了含水率和混合物流速对压降的影响,发现含水率对压降的影响存在一个转折点,转折点之前,对于同种流型,定流速时压降随含水率的增加而降低,转折点之后压降是流速的单值函数。刘

琪[7]通过实验数据,分析了含水率对气液混输管路压降的影响。在液速较高情况下,油水混合液反相前,压降随含水率的增加而增加,反相后,随着含水率的增加,压降反而减小。而在液速较低的情况下,含水率对压降的影响不大。杨树人等[8]研究分析了管输介质起始温度、管道内径、气液两相流量、管线倾角对海底管道压降的影响,发现起输温度对管道压降的影响更为显著。张廷廷等[9]研究了气液比及黏度对压降的影响,发现管道压降随着气液比的增加而增加。而在同等条件下高黏原油管道压降高于低黏原油管道压降。

近年来,各位学者针对影响管道压降的不同因素进行了分析研究,但在工程上进行管道设计及运行参数制定时,需要综合考虑各个参数对压降的影响程度,因此确定压降对影响因素的敏感性,对管道设计及运行方案的优化具有重要意义。根據塔河油田集输管网实际运行情况,以沿程百米压降为目标函数,利用正交试验设计原理,针对某一口生产井,在油品性质及油气产量固定的情况下,考虑原油黏度、管道内径、液相含水率、管道入口温度4个因素,每个因素取3个水平,设计了正交试验。选择Beggs-Brill压降模型,并根据塔河油田的实际参数对模型黏度进行修正,并进行压降计算。通过对正交试验结果的极差分析,明确不同因素对集输管道压降的影响大小,可为集输管道设计和运行方案制定提供参考。

1 压降模型

在实际工程计算中,针对多相混输管道内流动不稳定、流型复杂、相态间能量损失较大,通常选择Beggs-Brill模型进行混输管道的压降计算[10]。

1.1 Beggs-Brill压降模型

当截面含液率等于1时,该式为单相液体压降梯度计算公式;当截面含液率等于0时,该式为单相气体的压降梯度计算公式。该式不但可用于倾斜管道的压降计算,还可用于水平管道的压降计算。

1.2 压降计算

本文利用中国石油天然气集团公司工程技术节能监测中心的抽样检测数据,进行压降计算。

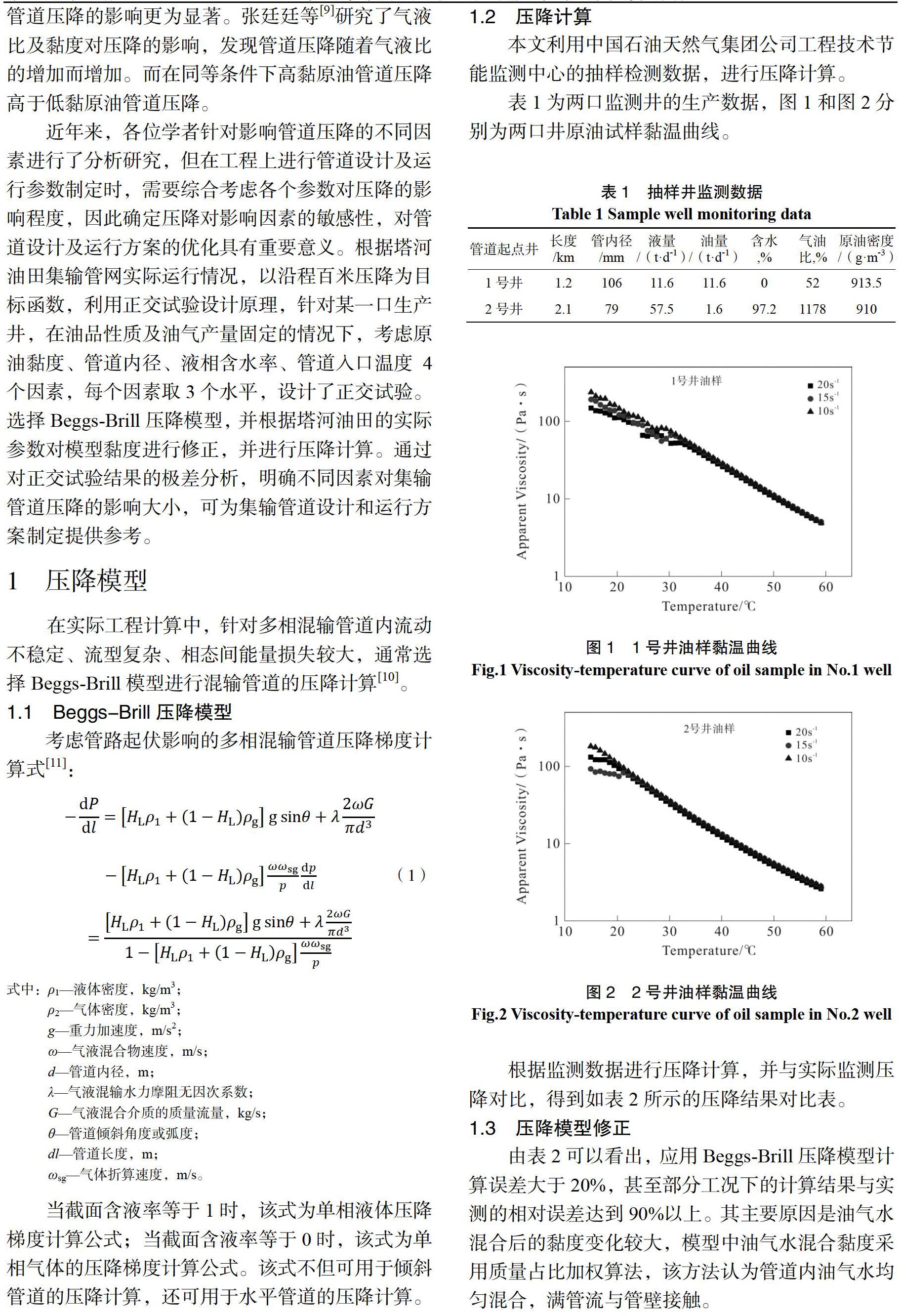

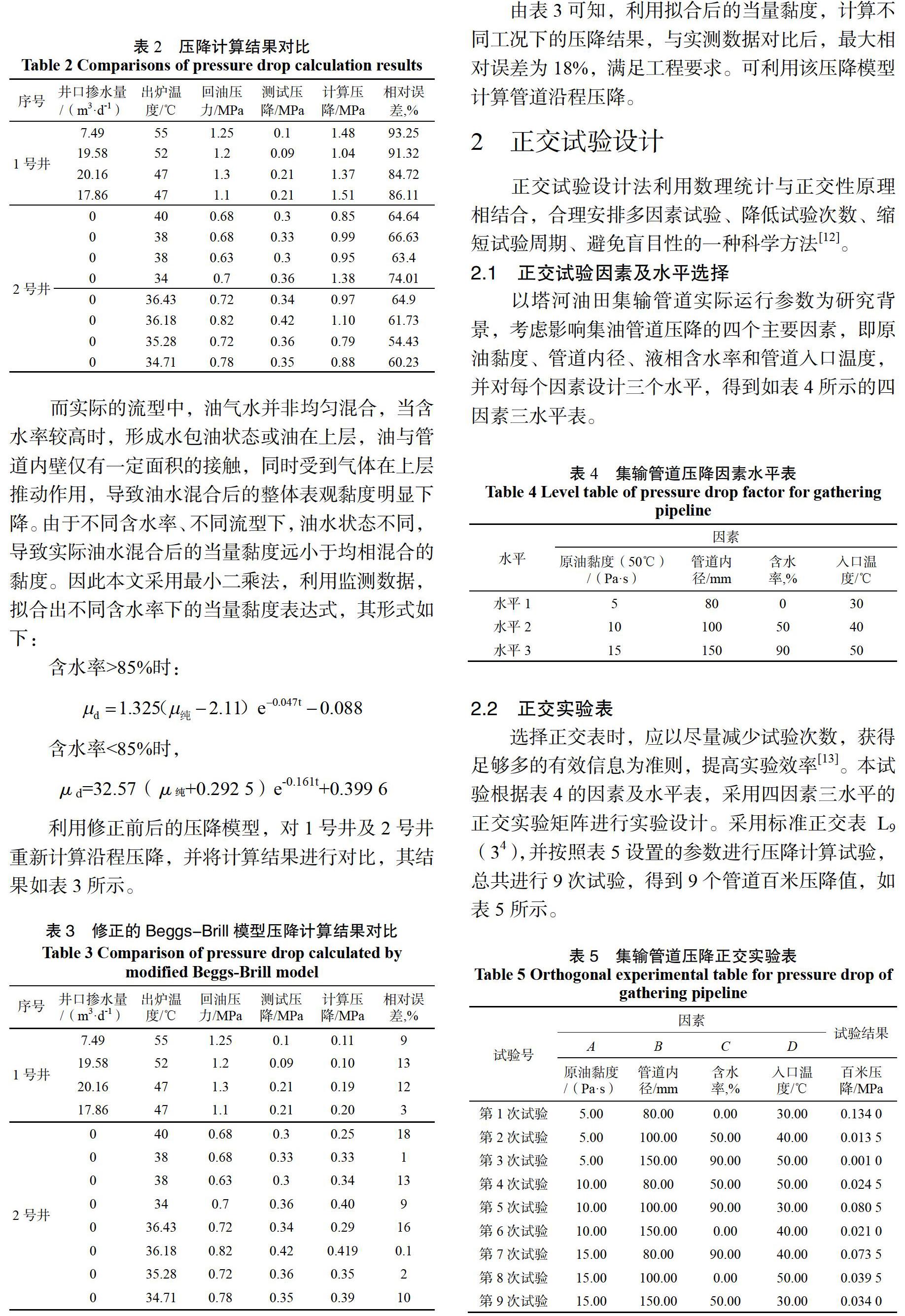

表1为两口监测井的生产数据,图1和图2分别为两口井原油试样黏温曲线。

根据监测数据进行压降计算,并与实际监测压降对比,得到如表2所示的压降结果对比表。

1.3 压降模型修正

由表2可以看出,应用Beggs-Brill压降模型计算误差大于20%,甚至部分工况下的计算结果与实测的相对误差达到90%以上。其主要原因是油气水混合后的黏度变化较大,模型中油气水混合黏度采用质量占比加权算法,该方法认为管道内油气水均匀混合,满管流与管壁接触。

而实际的流型中,油气水并非均匀混合,当含水率较高时,形成水包油状态或油在上层,油与管道内壁仅有一定面积的接触,同时受到气体在上层推动作用,导致油水混合后的整体表观黏度明显下降。由于不同含水率、不同流型下,油水状态不同,导致实际油水混合后的当量黏度远小于均相混合的黏度。因此本文采用最小二乘法,利用监测数据,拟合出不同含水率下的当量黏度表达式,其形式如下:

含水率>85%时:

含水率<85%时,

μd=32.57(μ纯+0.292 5)e-0.161t+0.399 6

利用修正前后的压降模型,对1号井及2号井重新计算沿程压降,并将计算结果进行对比,其结果如表3所示。

由表3可知,利用拟合后的当量黏度,计算不同工况下的压降结果,与实测数据对比后,最大相对误差为18%,满足工程要求。可利用该压降模型计算管道沿程压降。

2 正交试验设计

正交试验设计法利用数理统计与正交性原理相结合,合理安排多因素试验、降低试验次数、缩短试验周期、避免盲目性的一种科学方法[12]。

2.1 正交试验因素及水平选择

以塔河油田集输管道实际运行参数为研究背景,考虑影响集油管道压降的四个主要因素,即原油黏度、管道内径、液相含水率和管道入口温度,并对每个因素设计三个水平,得到如表4所示的四因素三水平表。

2.2 正交实验表

选择正交表时,应以尽量减少试验次数,获得足够多的有效信息为准则,提高实验效率[13]。本试验根据表4的因素及水平表,采用四因素三水平的正交实验矩阵进行实验设计。采用标准正交表 L9(34),并按照表5设置的参数进行压降计算试验,总共进行9次试验,得到9个管道百米压降值,如表5所示。

在进行试验计算压降时,介质物性参数为:原油密度为950 kg/m3,水的密度为1 000 kg/m3,气的密度为0.86 kg/m3,输油量10 m3/d,末端压力1 MPa,环境温度20 ℃,汽油比1 000。

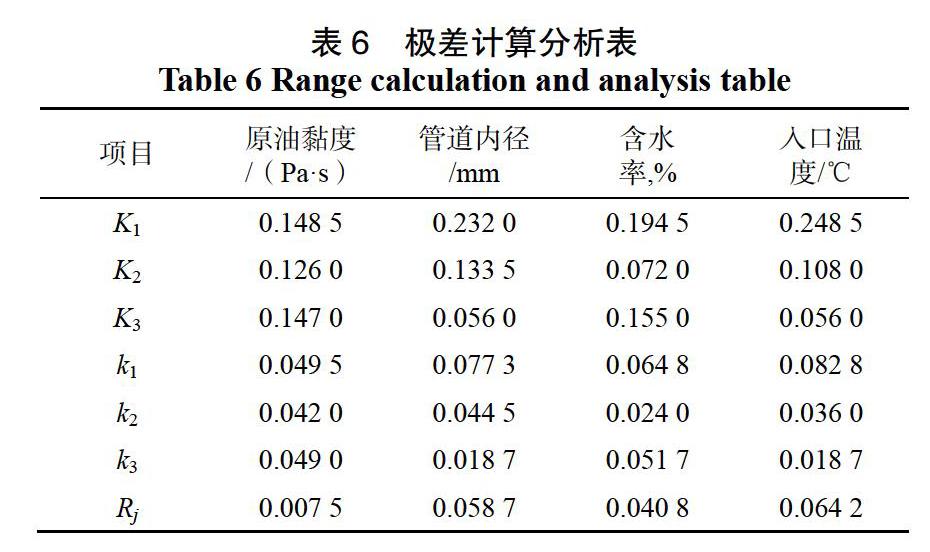

2.3 极差分析

本试验的目的是找到哪个参数对管道压降的影响最大以及各个工艺参数对管道压降影响的顺序,而极差分析法常被用来处理和分析正交试验的结果,从计算结果中可以直观地分析出各因素参数对混输管道压降影响的主次顺序。因此,本文对表5进行分析后得到如表6所示的管道压降极差分析表。其中K1、K2、K3为同一因素下相同水平试验结果的总和;k1、k2、k3为K1、K2、K3的平均值;Rj表示不同因素的极差。

2.4 正交试验结果分析

如表6所示,管道入口温度因素D的极差Rj为0.064 2,说明它对集输管道百米压降的影响最大,液相含水率因素C的极差次之,最小的为原油黏度因素A的极差,为0.007 5,各因子的极差Rj的排列顺序为Rj(D)> Rj(B)> Rj(C)> Rj(A),因此,影响集输管道压降的各因素主次顺序为:管道入口温度>管道内径>液相含水率>原油黏度,即:管道压降对入口介质温度及管道内径的变化更加敏感。

3 结论

本文首先利用塔河油田某区块的监测数据,拟合出不同含水率下的当量表观黏度,对Beggs-Brill压降模型进行修正,修正后的计算误差小于20%,满足工程要求。采用正交试验法,根据塔河油田集输管网实际测试结果,确定影响管道压降的主要因素,分析其敏感性,主次顺序为:管道入口温度>管道内径>液相含水率>原油黏度。根据试验结果,在进行管网设计时需首先考虑管径的设计,在运行调控时首先改变管道入口介质温度。

参考文献:

[1]张友波,李长俊,杨静.多相管流中压降和持液率的影响因素分析[J].石油地质与工程,2005(2).

[2]张艳.特高含水采油期油气水流型和压降试验研究[D].大庆石油学院,2006.

[3]范伟,王忠华,刘晓燕,等.基于量纲分析原理的胶凝原油-气-水多相流压降模型研究[C].高等学校工程热物理第二十届全国学术会议.

[4]王丹,邢志东.影响管道压降计算结果的因素分析[J].油气田地面工程,2010,29(12):37-38.

[5]甘庆明,雷宇,伍振华,等.黏度对垂直管气液两相流压降的影响[J].科学技术与工程,2019,19(19):134-142.

[6]刘晓燕,范伟,王忠华,等.水-胶凝原油两相流压降特性研究[J].工程热物理学报,2014(4).

[7]刘琪.含水率对气液混输管路流型和压降影响的研究[D].长江大学,2018.

[8]杨树人,孙勇,孙启冀,等.海底无保温油气混输管道压降计算[J].石油矿场机械,2011,40(7):35-38.

[9]张廷廷,雷燃,戴慧芳,等.两相管流压降计算及影响因素[J].油气储运,2013,32(07):709-714.

[10]王兴旺,孙晁,程国锋,等.高含水油气水三相流混输管道压降计算研究[J].辽宁化工,2017,46(04):363-366.

[11]朱旭,冶克杰,杨鹏,顾腾.多相管流相关规律研究[J].当代化工,2015,44(02):414-416+420.

[12]刘瑞江,张业旺.正交试验设计和分析方法研究[J].实验技术与管理,2010 (09):52-55.

[13]刘红,翟婷,韩凤梅,等.基于正交试验的药剂学设计性实验教学方法[J].药学教育,2017,33(04):48-51.