矿用电磁波随钻测斜仪在松软煤层钻进中的应用研究

田小超 王 博 李 渊

(中国煤炭科工集团西安研究院有限公司,陕西省西安市,710077)

根据煤矿安全生产的实际需求,井下需要施工大量的瓦斯抽采钻孔(特别是在高瓦斯、煤与瓦斯突出矿井),以实现煤层中瓦斯的有效治理及其利用。顺煤层瓦斯抽放钻孔具有无效进尺少、成孔速度快等优点,常作为瓦斯治理的优选钻孔施工方式[1-3]。我国50%以上的生产矿井煤层属于松软/碎软煤层,最近几年随着煤层开采深度的逐步加深,松软煤层且富含高瓦斯的比例逐年升高。松软煤层的最大特点是煤质软、破碎且透气性差,常因坍塌而无法有效实现顺煤层钻进施工瓦斯抽放钻孔。压风回转钻进是目前国内较为常用的施工工艺,但该施工工艺所钻钻孔轨迹无法得到有效控制,在施工时易引起见顶或见底等问题,对于工作面煤层起伏变化多的煤矿,这种见顶、见底的无效钻进现象更为常见,从而导致煤层钻遇率低、成孔率低。而对于采用通缆钻杆完成数据上载的通缆随钻测量系统以及采用泥浆液完成数据上载的泥浆脉冲无线随钻测量系统,虽然可以实现钻孔轨迹可控钻进,但由于这2种随钻测量系统均采用液动螺杆马达(泥浆液驱动)和外平钻杆,根据施工经验其仅适用于在煤层普氏系数f大于1.0且较为完整的煤层中施工,在松软煤层中施工时极易因高压泥浆液造成钻孔坍塌现象或瓦斯喷孔事故而无法实现钻孔成孔[4-6]。

针对以上实际问题,提出基于无线电磁波传输的随钻测斜系统,该系统不仅能够解决如上描述的2种随钻测量系统在施工时存在的问题,并且可以弥补如上2种随钻测量系统无法适用于空气动力钻进的不足。在电磁波无线随钻测量系统应用的基础上,再配套相应的以空气为动力的螺旋马达、排渣较为理想的螺旋或三棱钻杆等钻具进行施工,可实现在松软煤层中空气动力的定向钻进,有效解决松软煤层顺层钻进易见顶、见底及塌孔频繁的问题。

1 淮河能源集团潘三煤矿概况

本次试验在淮河能源集团潘三煤矿开展,该矿为国有煤矿,井田走向长为9.6 km,南北宽为5.8 km,面积为54.3 km2。该矿于1979年上半年开工建设,1992年底建成投产,设计生产能力为3.0 Mt/a,核定生产能力为5.0 Mt/a。截至2017年底,剩余可采储量为38403.7万t。

试验所在钻场分别位于2121(1)运送瓦斯综合治理巷和17102(3)轨道巷,目标煤层为13-1号煤层,煤层厚度范围在3.2~6.2 m,平均煤层厚度为 4.0 m,其中以块状煤为主,煤内生裂隙发育。该矿区煤层的普氏系数f为0.3~0.5,原始煤体瓦斯含量为 4.3~8.4 m3/t。煤层赋存相对稳定,整体上呈现单斜状构造,走向为NWW-SEE,地层倾角约为5°~10°,整体地形呈现深部缓、浅部陡的特征,受到断层影响,部分地层倾角为30°~50°[7]。

2 矿用电磁波随钻测斜仪结构组成及工作原理

2.1 结构组成

矿用电磁波随钻测斜仪由矿用隔爆兼本质安全型电源、孔口控制器及孔中测量探管等3大部分组成。矿用电磁波随钻测斜仪可实时测量并传输当前位置钻具姿态(倾角、方位角、工具面向角)参数,从而为钻探施工人员提供实时钻孔轨迹信息及与设计轨迹偏差信息,为下一根钻杆的钻进方向调整提供依据。矿用电磁波随钻测斜仪结构组成如图1所示。

图1 矿用电磁波随钻测斜仪结构组成

(1)隔爆电源。矿用隔爆兼本质安全型电源是孔口控制器的供电的专用设备,其输入为井下标准的AC127V,输出为多路本安直流电源[8]。

(2)孔口控制器。矿用电磁波随钻测斜仪的孔口控制器由本安计算机、无线电磁波传输单元及实时显控软件等几部分组成。孔口控制器主要通过无线电磁波传输单元与孔中探管完成双向通讯,即下发姿态测量指令和对孔中测量数据进行接收、解调,经过解调的是包含姿态信息的原始数据,后经本安计算机依据钻孔轨迹及偏差计算公式进行计算,并用实时监测软件进行数字化及图形化显示。无线电磁波传输单元是孔口控制器与孔中测量探管进行指令与数据通讯的通道。

(3)孔中探管。矿用电磁波随钻测斜仪的孔中探管由测斜短节、主控电路、电磁波传输电路、电池组及其本安电路等几部分组成。测斜短节用于在钻孔施工过程中实时测量当前位置钻具姿态参数(倾角、方位角、工具面向角),为计算钻孔轨迹及了解钻孔空间位置提供原始数据;主控电路用于控制测量开始的时间节点,在开始测量时下发指定取数命令给测斜传感器,并接收返回的当前位置探管姿态信息,主控电路将收到的当前位置测量参数打包编码通过电磁波传输单元经由地层及钻杆传输至孔外;由于要实现矿用电磁波随钻测斜仪的无线、随钻测量,依据目前的技术手段只能采用电池组为孔中探管进行供电,同时为使孔中探管在安全性上符合煤矿井下瓦斯、煤尘等爆炸危险环境的使用要求,选用符合《爆炸性环境 第1部分:设备 通用要求》(GB 3836.1-2010)、《爆炸性环境 第4部分:由本质安全型“i”保护的设备》(GB 3836.4-2010 )以及《矿灯用锂离子蓄电池》(MT/T 1051-2007)限制的高性能电池组,并经过保护板限流、降压后浇封在电池仓内提供电源供应。

2.2 工作原理

矿用电磁波随钻测斜仪的测量原理与目前市面上其他类型测斜仪器的测量原理基本一致,但在测量数据的传输方式上完全不同。目前市场上在用的测斜类仪器测量数据的传输方式包括有线传输(通缆钻杆)和无线传输(泥浆脉冲),而矿用电磁波随钻测斜仪是基于无线电磁波为数据传输载体的新型随钻测量仪器[9]。

矿用电磁波随钻测斜仪的工作原理为:钻探施工人员通过孔口控制器上的钻孔轨迹实时显控软件输入测量指令,孔口控制器主控电路接收到指令后进行编码,由无线电磁波传输单元经孔口控制器专用发射/接收天线及电极将载有测量指令信息的电磁波编码信号辐射到地层中;载有测量信息的电磁波编码信号沿着金属钻杆和地层向孔底方向传播,电磁波编码信号在到达测量位置后,被与孔中测量探管连接的发射/接收天线(绝缘短节)所接收,经过孔中测量探管的接收单元对接收信号进行放大、信息解调得到操作指令,及时启动测斜短节完成当前位置钻具的姿态测量;载有测量数据信息(倾角、方位角、工具面向角、实时温度)的测量结果通过主控单元及无线电磁波传输单元调制并经由发射/接收天线发射辐射到地层中[10];经钻杆和地层传输至孔外,孔外专用发射/接收天线接收到孔中回传的电磁波信号后,由孔口控制器中的接收调理电路进行电磁波信号的放大、滤波和解调,得到当前位置钻具姿态原始信息,经主控电路解算处理后由轨迹实时显控软件成图显示。矿用电磁波随钻测斜仪工作原理如图2所示。

图2 矿用电磁波随钻测斜仪工作原理

3 在松软煤层钻进试验与应用

项目组采用矿用电磁波随钻测斜仪在淮河能源集团潘三煤矿松软煤层条件开展了为期半年的空气动力定向钻进试验,项目开展所配套的仪器设备包括:ZDY6000LD(F)分体式定向钻机、Φ73/83 mm新型外螺旋空气动力螺杆马达、矿用移动空气压缩机、专用泡沫发生器、Φ108 mm特制钻头与矿用电磁波随钻测斜仪及其配套仪器外钻杆。其中新型外螺旋空气动力螺杆马达与矿用电磁波随钻测斜仪均为中国煤炭科工集团西安研究院有限公司自主研制。

本次试验采用在松软煤层中定向长钻孔“一孔两消”(施工一个有效钻孔,解决回采工作面和待掘进巷道瓦斯预抽采)的瓦斯治理新工艺、新理念,即采用基于电磁波无线传输的随钻测量仪为基础的空气动力定向钻进新技术,在煤层工作面一侧已掘进巷道顺层施工瓦斯抽采长钻孔,钻孔穿过该工作面另一侧待掘进巷道并延伸至巷道外侧约15~20 m控制范围内。钻孔成孔后再将大尺寸通孔钻杆及可开闭式导向钻头下入孔中,从钻杆中心将护孔筛管下入孔中,实现有效护孔,达到长效瓦斯预抽采的施工目的,有效实现“一孔两消”瓦斯治理新理念。该瓦斯治理新理念能够有效延伸松软煤层中顺层钻孔的施工深度和顺煤层钻进煤层钻遇率,解决常规回转钻进施工工艺存在的因煤层起伏变化而引起的易见顶或见底导致钻孔不到位等难题,实现减少无效钻进进尺、松软煤顺层钻进施工轨迹精确可控的目的,同时也可保证施工钻孔范围内无瓦斯抽采盲区,确保巷道掘进安全和采煤工作面的开采安全[11]。

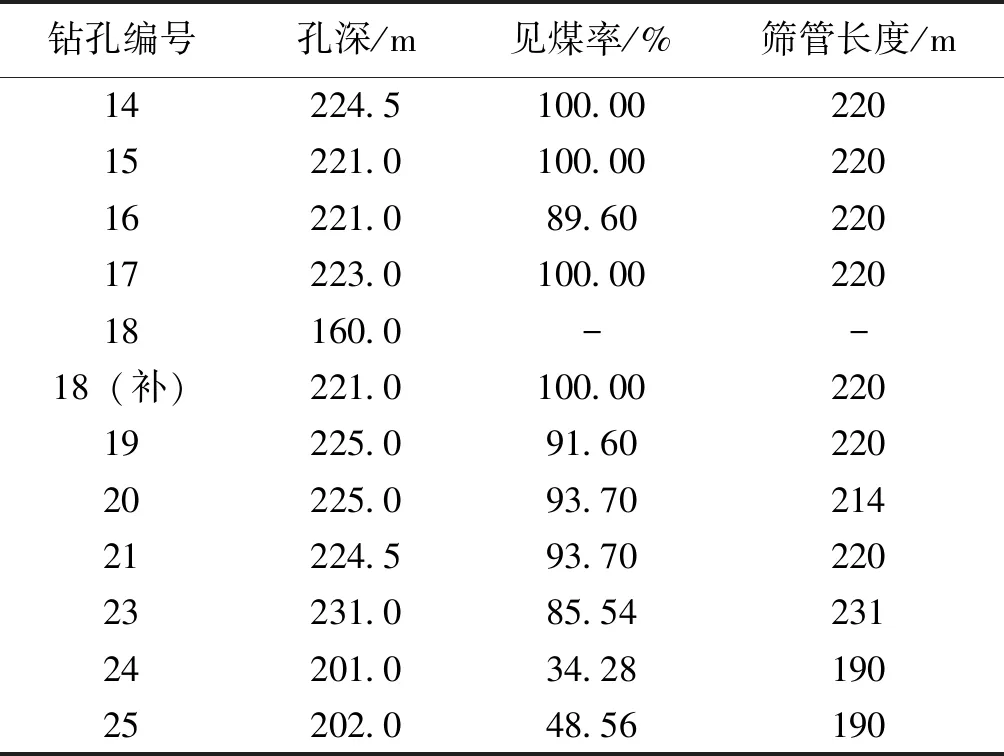

本次基于电磁波随钻测斜仪的空气动力定向钻进试验在该矿松软煤层环境共施工钻孔12个,从25号钻孔开始试验,截止14号钻孔结束试验,累计随钻测量进尺近2700 m,其中有9个钻孔钻进孔深不小于220 m,有4个钻孔完全实现顺煤层钻进,所有施工钻孔均按照预期深度要求完成下筛管工作,实现了在松软煤层中完成长孔段筛管护孔的预期试验目的。通过长达半年的瓦斯抽采效果监测,结果表明瓦斯体积分数不低于50%,表现出的抽采效果是常规钻孔抽采量的3倍以上。试验钻孔施工详情见表1。

表1 试验钻孔施工详情

4 结语

首次将矿用电磁波随钻测斜仪配套空气动力螺杆马达应用于松软煤层顺层定向钻进施工,取得了良好应用效果,填补了该领域技术空白。矿用电磁波随钻测斜仪在淮河能源集团潘三煤矿瓦斯抽放钻孔的施工应用,验证了基于空气驱动钻进的施工工艺可适用于松软煤层瓦斯抽采钻孔的钻进施工,有效解决了在松软煤层中无法施工长距离钻孔的难题,明显提高了顺煤层钻孔施工的见煤率。基于在松软煤层工作面长钻孔瓦斯预抽采的“一孔两消”的瓦斯治理新理念,有效解决了常规施工工艺成孔率低、无效进尺多的技术难题,为今后在全国其他松软煤层矿井施工定向长钻孔奠定了技术基础,也为实现松软煤层瓦斯高效治理提供了新思路。