TDS智能干选机在永明煤矿的应用

李新山

(陕西永明煤矿有限公司,陕西省延安市,716000)

陕西永明煤矿有限公司(以下简称“永明煤矿”)隶属于山东能源临沂矿业集团,配套有重介+浮选工艺选煤厂,选煤厂现阶段处理能力为1.20 Mt/a。矿井主要开采3号和5号煤,其中+50 mm块煤产率约为8.5%,+25 mm块煤产率约为23.5%,+25 mm块煤中矸石含量占全样的14.49%;因5号煤的矸石易泥化,选煤厂实际生产能力约为210 t/h。选煤厂现有排矸工艺为:原煤进入准备车间进行50 mm分级,+50 mm物料采用人工拣矸进行分选,块煤经破碎机破碎至-50 mm与原煤分级筛筛下物料一起由带式输送机运至后续洗选系统,矸石及杂物落地后装车外排。为了提高块煤预排矸效率,降低矸石泥化对后续洗选系统分选效果的影响,永明煤矿比选了近年新兴的智能干选工艺与传统的重介排矸工艺,并进行充分严谨的调研与论证后,引入TDS智能干选机替代现有人工拣矸作业[1-5]。

1 改造的必要性

(1)矸石拣出率低,矸石存在泥化,影响后续洗选能力,增加洗选加工成本。人工拣矸作业受人为因素影响,经常会出现由于人员疲惫和疏忽,矸石拣出率不能保证;并带来如下问题:一是增加煤泥水系统负担,由于大块矸石拣出率不高,大块煤中未拣出矸石经破碎后进入洗选系统,并且5号煤的矸石见水泥化严重,因此产生大量次生煤泥,增加了煤泥水系统的负担;二是恶化分选效果,矸石次生煤泥不易沉降,导致煤泥水系统负荷大,循环水浓度增高,重介和浮选分选效果变差,介耗升高,现场只能通过采用降低入选量至210 t/h和延长煤泥水系统生产时间的方式维持生产;三是增加块煤破碎机功耗及维修量;四是增加洗选加工成本,未拣出矸石进入洗选系统,既增加了选煤厂的生产负荷,又增加了加工成本,此外矸石对管道、溜槽、设备等磨损严重,无形中增加了设备损耗。

(2)人工拣矸作业作为选煤厂的传统作业环节,一直存在工人劳动强度高、噪声大、粉尘大、工作环境差的问题。

(3)选煤厂的自动化水平较高,将人工拣矸作业改为智能排矸后,真正实现选煤厂全厂的自动化生产。

基于以上原因,为了提高矸石拣出率、减少矸石泥化、降低生产成本、提高企业经济效益,同时进一步提高选煤厂的自动化水平,解放人工拣矸作业工人繁重的劳动强度,将选煤厂人工拣矸作业升级改造为TDS智能排矸十分必要。

2 TDS智能干选机分选原理与技术特点

2.1 分选原理

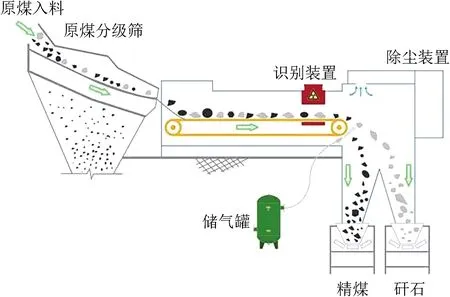

TDS智能干选系统由给料、识别、执行3个主要系统和配套的供风、除尘、配电、控制等辅助系统组成,其分选原理如图1所示。

TDS智能干选机工作原理为:基于朗伯比尔定律,利用煤和矸石对于X射线质量吸收系数比的不同以及图像识别技术来区分煤和矸石;同时采用智能识别方法,针对不同的煤质特征建立对应的分析模型,通过大数据分析来数字化识别煤和矸石,智能开启阵列式气枪实现煤矸分离。TDS智能分选机适用于300~25 mm的块煤分选,可代替人工拣矸、动筛跳汰机、浅槽分选机等传统分选设备[6]。

图1 TDS智能干选机分选原理

2.2 技术特点

(1)处理能力大。目前TDS智能干选机最大单台处理量能够达到380 t/h。

(2)处理粒级宽。TDS智能干选机可处理100~25 mm的中块原煤和300~50 mm的大块原煤,适用粒度范围为300~25 mm。

(3)分选精度高。TDS智能干选机分选精度已经能够达到矸中带煤率为1%~3%,煤中带矸率为1%~3%,分选精度远优于传统动筛排矸,接近于重介浅槽分选机[7]。

(4)可靠性高。TDS智能干选机所有部件全部按防爆标准设计,已通过一类防爆认证,取得了煤安认证;TDS智能干选机采用铅板全密封屏蔽辐射,已取得辐射安全许可证,辐射防爆达到国际标准,且X射线装置断电后不产生辐射。

(5)智能化程度高。随着TDS智能干选机处理数据量的增大,分选精度会不断提高,对煤质的适应性也越来越强;此外,TDS智能干选机结构简单、运行成本低、除尘设计完善等也是智能干选系统较为突出的优点[8-11]。

3 应用实践

3.1 改造方案

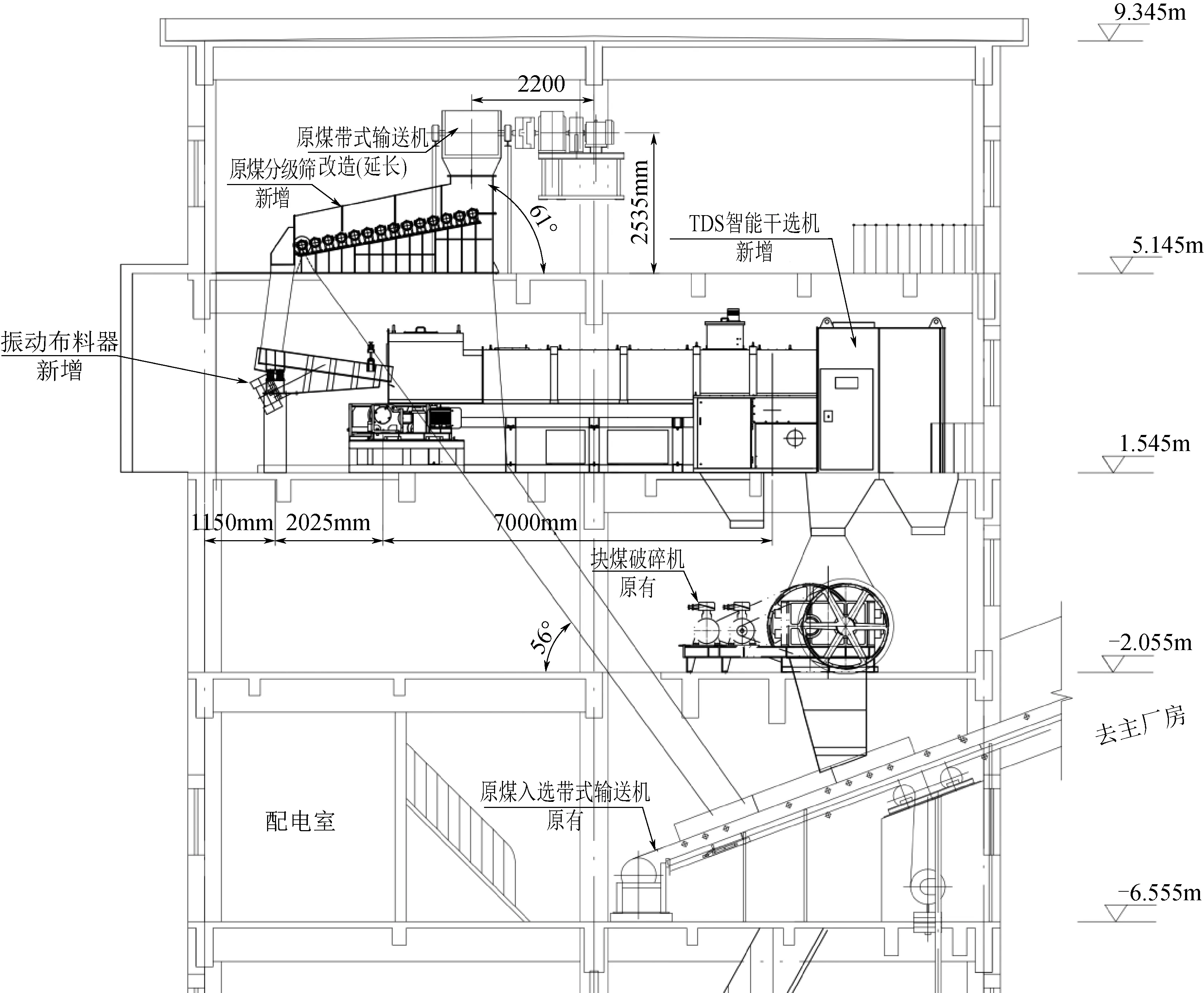

永明煤矿根据现场实际生产需要,选择了TDS14-100智能干选机和其他设备进行排矸系统的改造,TDS智能干选机改造布置如图2所示,主要设备选型技术参数见表1。

图2 TDS智能干选机改造布置

表1 主要设备选型技术参数

将原煤仓下的现有带式输送机角度由0°增加到4°,机头抬高,在机头处增加原煤通过式破碎机将原煤破碎至100 mm以下;拆除准备车间现有分级筛和人工拣矸带式输送机、块煤破碎机及其附属的溜槽。在准备车间5层布置新增原煤分级筛,4层布置TDS智能干选机。

3.2 改造后的智能干选工艺流程

改造后的工艺流程为:原煤分级筛筛上100~25 mm块原煤进入TDS智能干选机进行分选,执行打矸工艺。分选后的矸石进入准备车间1层杂物间,由汽车外运;分选后的精煤经原有原煤破碎机碎至50~0 mm,与分级筛下25~0 mm末煤一起进入后续重介洗选系统。TDS智能干选机排矸工艺流程如图3所示。

3.3 应用效果

永明煤矿TDS14-100智能干选机于2019年3月投入试生产,应用后的生产数据统计结果见表2,原煤筛分试验和50~25 mm原煤浮沉试验分别见表3和表4。

由表2可知,该机分选后矸中带煤率平均为1.95%,煤中带矸率平均为2.6%,矸石排出率平均为97.41%,指标情况较好。TDS智能干选机能够满足永明煤矿原煤预排矸的分选任务,减少矸石泥化,保障选煤厂的生产能力。

表2 TDS 智能干选机生产数据统计结果

图3 TDS智能干选机排矸工艺流程

表3 原煤筛分试验

表4 50~25 mm原煤浮沉试验

4 效益分析

4.1 安全效益

人工拣矸作为选煤厂的传统作业环节,一直存在工人劳动强度大、噪声大、粉尘大、工作环境恶劣等问题,极易造成人身安全方面的事故。永明煤矿采用TDS智能干选机替代人工拣矸作业,可降低分选作业岗位工人数,同时降低工人劳动强度,提升选煤厂自动化管理水平,降低发生人身安全事故的风险。

4.2 降低选煤厂生产成本

(1)节省人力成本。采用TDS智能干选工艺可节省4名人工拣矸工人,按照企业每人支出工人工资8万元/a计算,采用TDS智能干选机可节约人工成本32万元/a。

(2)矸石提前排出,节省重介加工成本。采用TDS智能干选工艺排出的+25 mm块矸石不需要进入后续重介系统。目前重介系统加工费为11.5元/t,折算节省加工费为219.96万元/a。

(3)节省煤泥加工成本。TDS智能干选工艺排出大块矸石后可减少入洗时的次生煤泥,根据改造前后的生产数据对比得知,细煤泥产率降低了2%,按照煤泥水系统加工费4.5元/t计算,折算后节省煤泥加工费为11.88万元/a。

4.3 增加产品产量

采用TDS智能干选工艺后,选煤厂处理量由210 t/h提高到250 t/h,根据现场生产数据得知,改造后精煤产量可提高约200 t/d,按照精煤销售价格950元/t计算,折算后增加效益为 6270万元/a。

4.4 TDS智能干选机新增加工费

TDS智能干选机耗电量为277 kVA/t,按照电价0.6元/kW·h计算,折算后增加电费为 88万元/a。TDS智能干选机备件及运维费用按照约120万元计算,其他设备(主要交叉筛、破碎机)备件及维修费按照20万元/a计算,折算后TDS智能干选机加工费共计228万元/a。

4.5 综合经济效益

TDS智能干选机替代人工捡矸作业产生的综合经济效益分析,见表5。

表5 TDS智能干选机经济效益分析

从表5可以看出,在不考虑矸石排出对选煤厂设备及管道磨损的改善、降低煤泥水系统负担等效益的情况下,永明煤矿块原煤采用TDS智能干选机总计产生6305.84万元/a的经济效益,投资回收期短且经济效益显著。

5 结语

TDS智能干选机可以对煤与矸石有效识别,通过高压风执行系统将矸石排出,具有分选精度高、自动化程度高、系统简单、矸石不入水、减少泥化、减少人工、生产成本低等特点。永明煤矿+25 mm块原煤采用TDS智能干选机分选排出大块矸石,可减少矸石泥化,保障选煤厂处理能力满足矿井生产需要,降低生产成本,同时,还解放了繁重的人工捡矸作业,改善了工作环境,减少了安全隐患,提升了选煤厂自动化水平;每年增加效益6305.84万元,有着非常显著的社会效益和经济效益。

虽然TDS智能干选机目前较好地解决了永明煤矿+25 mm大块矸石排出的问题,但25~13 mm粒度级原煤中仍含有较大比例的矸石,如果能在入选前将这部分矸石排除,将会进一步改善后续中介分选的效果,降低煤泥水系统的压力,提升选煤厂的经济效益;而目前TDS智能干选机随着技术的不断提升,已经成功研发出有效分选下限至10 mm的小粒级TDS智能干选机,在技术上能够满足要求,下一步可以考虑采用小粒级TDS智能干选机对永明煤矿25~13 mm粒度级原煤进行预排矸分选。