复合材料真空灌注过程局部维修的可行性分析

吴彦波,瞿 立,常军委,宋 伟,曹均强,杨静浩,龙朝勇

(东方电气(天津)风电叶片工程有限公司 天津300480)

1 研究概述

复合材料真空灌注过程具有不可逆性。由于灌注辅材布置不合理或抽气动力异常等情况,容易造成制品局部区域无法灌透,从而形成半干纱或干纱[1]的缺陷,甚至会造成整个产品报废。针对这一问题,提出了一种有效的解决方案:通过针孔注胶浸润干纤维区域,用于灌注过程中对局部即将形成的产品缺陷进行补救,避免产品形成质量缺陷。通过试验模拟复合材料灌注过程中灌注异常的情形,采用注射器进行手动注胶,同时制作用于对比的空白样品(表 1)。固化后切割样品,观察是否存在界面、分层、干纤维等情况。测试力学性能、含胶量、玻璃化转变温度[2]。与同等条件下真空灌注的玻璃钢对比,验证针孔注胶方法的可行性。

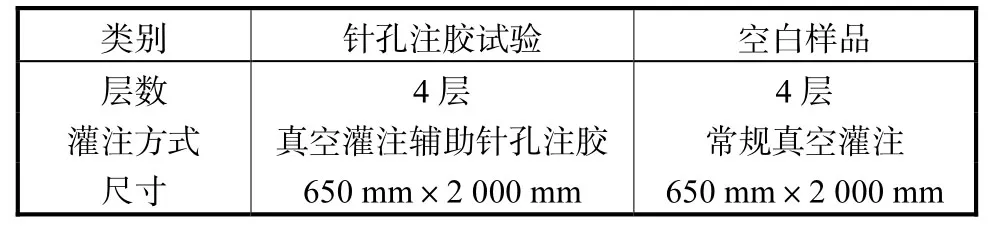

表1 灌注对比方案Tab.1 Injection comparison scheme

2 材料准备

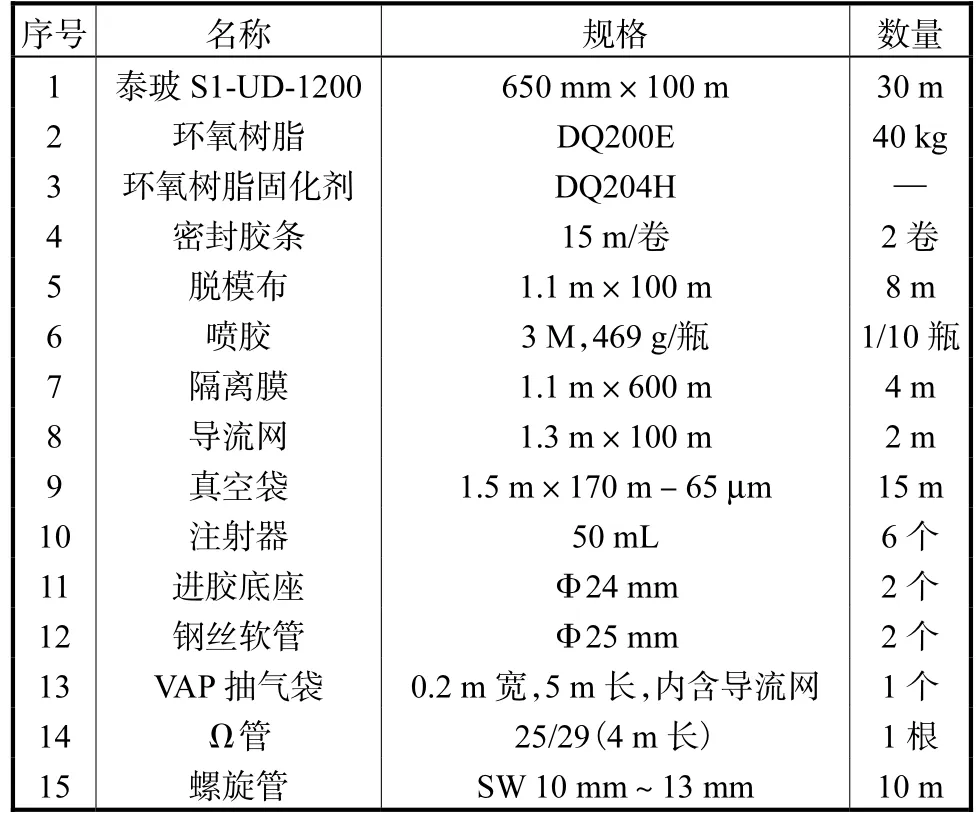

试验材料清单如表2所示。

表2 材料准备清单Tab.2 List of materials

3 试验过程

3.1 模具处理

清理干净平台模具,打 2遍脱模剂,间隔15min。

3.2 铺脱模布

在腹板模具表面,对称铺覆 2层脱模布,长度2m,幅宽1.1m,并喷胶固定,防止滑移。

3.3 铺玻纤布

铺放 4层泰山高模玻纤 S1-UD-1200,长度2000mm,宽度650mm。共2组,一组用于针孔注胶试验,一组用于比对。

3.4 铺脱模布

在玻纤布上表面铺 1层脱模布,将布层全部包裹,并喷胶固定,防止滑移。

3.5 铺隔离膜

在脱模布上表面铺 1层隔离膜,覆盖全部布层,不允许搭接。

3.6 铺导流网

在隔离膜上表面铺放 1层导流网,长度 2m。弦向:一侧超出布层边 200mm,另一侧裁剪出 66mm×166mm(宽×长)的减速区,并在导流网上粘贴密封胶条防止树脂流速过快,导流网不允许搭接、拼接。

3.7 放置VAP抽气袋

在非灌注挡边一侧布置真空VAP抽气袋(2m),抽气袋与纤维布的区域搭接 150mm,抽气袋顶端安放三通抽气口,超出非灌注侧挡边50mm。

3.8 安装进胶管道,抽气管道

在灌注侧布层边缘铺放Φ25mm的Ω管。

3.9 粘真空袋

包双层真空袋,检验真空合格后进行灌注。

3.10 灌注过程

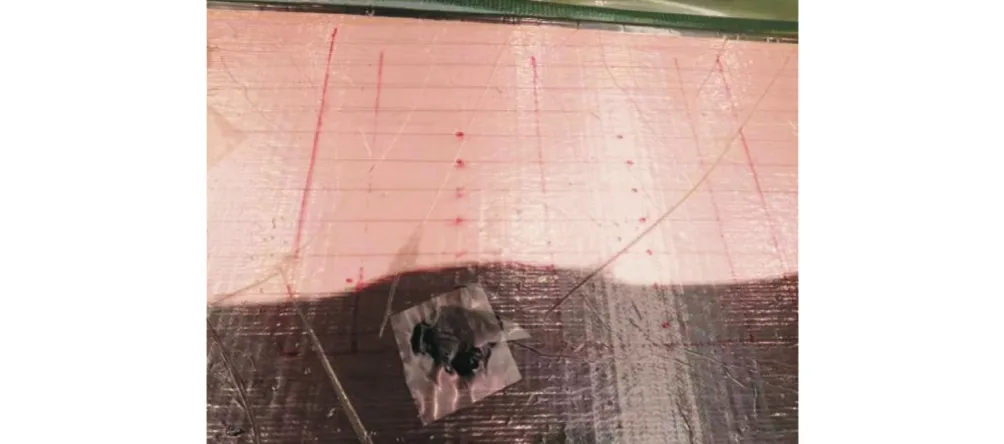

环境温度 23℃;湿度 42%。准备 2桶 20kg树脂,脱泡后灌注。灌注 1h后,进行针孔注胶,每次的注胶量控制在 14mL,针头用密封胶条包裹,插入不宜过深,见图 1。针头插入的注胶点要在树脂流动前峰内,拔出时用真空袋包裹密封胶按压注射位置,并快速拔出针头,防止漏气。层压板提前画出试样尺寸与注胶位置,注意针孔注胶点定位在试样中心,见图2。

图1 注胶过程Fig.1 Injection process

图2 注胶位置Fig.2 Location of injection

3.11 固化条件

电热毯加热固化70℃,保温5h。

3.12 脱模及制品处理

待制品完全固化后,揭开棉被自然或辅助降温,温度≤40℃方可脱模。将两侧飞边、毛边打磨掉。试验件沿针孔注胶位置划线切割,观察是否存在界面,取样测试含胶量与TG值。力学性能试验件沿划线位置切样,保证针孔注胶有效试样 7个,真空灌注有效试样7个。

4 试验结果

将针孔注胶位置划线切边后,观察发现无界面、分层、干纤维等情况,树脂与纤维结合性能良好。

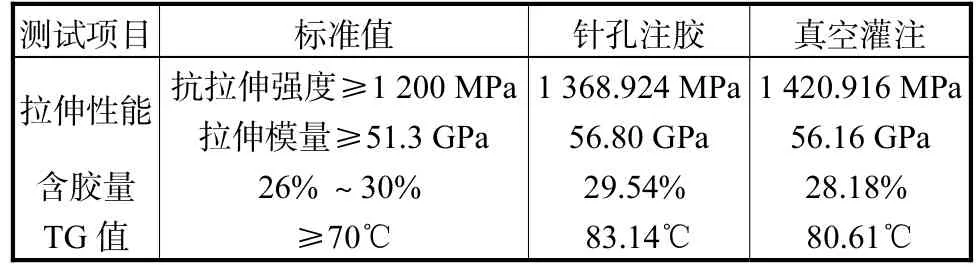

制作拉伸试件 250mm×15mm×3mm,粘接加强片,每组试样取 5个有效值,如图 3测试抗拉强度、拉伸模量[3]的平均值、含胶量、TG 值与叶片原材料进料验收技术条件标准值对比见表3。

图3 拉伸性能测试Fig.3 Tensile test

表3 测试结果对比Tab.3 Comparison of test results

5 结 论

测试结果表明,针孔注胶得到的复合材料各方面性能均能达到原材料验收标准值,抗拉强度和模量较标准值偏大。这是由于试样厚度较小,干态纤维织物铺叠后,其理论厚度为 3.356mm,但是因干态织物呈蓬松状态,层间存在间隙,经真空袋压实后,间隙减小,纤维束发生相互嵌套,厚度下降,层合板的实际厚度为 3mm,造成玻璃钢的纤维体积含量增高,使其拉伸强度和模量增大。

针孔注胶后的区域与正常真空灌注得到的复合材料制品各方面性能相近,符合力学性能要求。因此该方案具有一定的可行性。