风电叶片玻璃纤维布的疲劳性能实验研究

常军委,吴彦波,宋 伟,杨静浩,别春华

(东方电气(天津)风电叶片工程有限公司 天津300480)

0 引 言

叶片是风力发电机中最基础和最关键的部件,其良好的设计、可靠的质量和优越的性能是保证机组正常稳定运行的决定因素。而玻璃纤维布是目前构成风电叶片组织结构的主要材料之一,玻璃纤维布的强度和硬度对叶片的重量、强度、疲劳性能和寿命等有着显著的影响,虽然国内外在复合材料玻璃纤维布力学性能的试验研究和理论分析等方面做了很多研究工作,但由于风电叶片制造过程中大量采用玻璃纤维布,其制造工艺各不相同且使用环境复杂,仍需对玻璃纤维布在不同程度破坏后的力学性能进行针对性研究[1-2]。

本文对风电叶片制造过程中所用的玻璃纤维布试验件进行了拉伸、疲劳等试验,研究分析了不同损伤程度的玻璃纤维布的复合板疲劳力学性能及其破坏形态,为正确使用玻璃纤维布提供了理论依据,对车间实际操作具有重要指导意义。

1 试验材料及方案

1.1 试验材料

本文试验所用的试样是由 4层玻璃纤维布和芯材 Balsa木真空灌注而成,所用玻璃纤维布类型是ETL-750三轴向布,即由3个方向的玻璃纤维编织而成,分别为 0°、±45°方向[3],沿 0°方向分布的纤维单位面积质量为 142g/m2,沿±45°方向分布的纤维为300g/m2,缝纫涤纶为 8g/m2,单位面积总质量750g/m2,芯材Balsa木厚度为16mm。

具体材料如表1所示。

夹芯结构铺层顺序:2层纤维布+Balsa木+2层纤维布。

表1 材料准备Tab.1 Material preparation

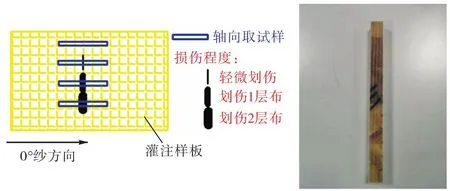

制样过程:在真空灌注前用美工刀沿垂直于纤维布 0°纱方向对玻璃纤维布进行不同程度的划伤,玻璃纤维布划伤程度分别记为:不划伤、轻微划伤、划伤 1层布、划伤 2层布,做好标记后进行真空灌注、固化后制样做拉伸、疲劳试样,见图1。

图1 样板制作过程Fig.1 Making process of sample

1.2 试验制样

加热固化后在划伤区域的样板上制样,尺寸(长×宽×厚):250mm×20mm×19mm,见图2。

图2 取样示意图Fig.2 Schematic diagram of sample

1.3 试验仪器

制取的试样在疲劳试验机上进行试验,疲劳试验机型号:JXYA105C(100kN液压夹具),见图3。

图3 疲劳试验机Fig.3 Fatigue test machine

2 试验结果与分析

2.1 拉伸试验

为了确定试样所能承受的最大载荷,选取1个正常无损伤的玻璃纤维布试样在疲劳试验机上进行轴向拉伸试验,试样尺寸检测值(长×宽×厚):250mm×19.86mm×18.27mm。

试验结果如图 4所示。试样拉断时所承受的最大载荷F为13922N,则:

抗拉强度=13922N/(19.86mm×18.27mm)=38.4MPa

图4 试验拉伸断裂后图片Fig.4 Pictures after tensile fracture

2.2 疲劳试验

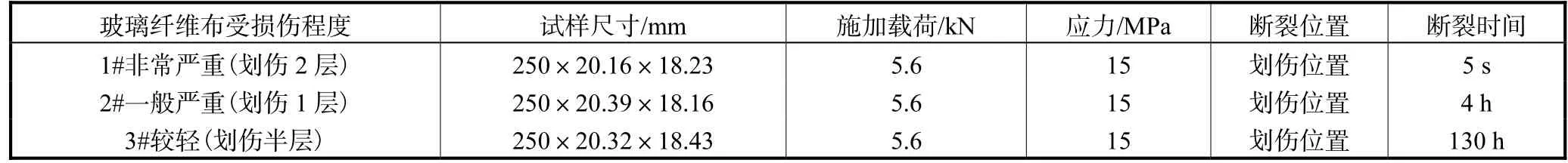

选取无损伤试样拉伸最大载荷的 40%,即15MPa施加于不同损伤程度的玻璃纤维复合板试样进行疲劳试验,试验结果如表2所示。

表2 试验数据对比Tab.2 Comparison of test data

1#试样(划伤2层玻璃纤维布))的疲劳试验过程如图5所示。

图5 1#试样疲劳试验过程Fig.5 Fatigue test of 1# sample

试验结果显示:1#试样在载荷 15MPa加载时间5s条件下,纤维布损伤位置发生断裂,其损伤位置的背面发生了分层的现象。

2#试样(划伤1层玻璃纤维布))的疲劳试验过程如图6所示。

试验结果显示:2#试样在载荷 15MPa加载时间1h条件下,纤维布划伤位置发生分层现象,随着试验时间的延长,纤维布损伤位置的分层越来越严重,当加载时间达4h后在划伤位置发生断裂失效。

3#试样(划伤半层玻璃纤维布)的疲劳试验过程如图7所示。

图6 2#试样疲劳试验过程Fig.6 Fatigue test of 2# sample

图7 3#试样疲劳试验过程Fig.7 Fatigue test of 3# sample

试验结果显示:3#试样在载荷 15MPa加载时间25h,纤维布损伤位置开始发生轻微发白,随着时间的延长发白演变为分层,而且随着试验时间的延长损伤位置的分层越来越严重,加载时间达 130h后在划伤位置发生断裂失效。

3 总 结

本文对玻璃纤维层损伤程度的疲劳试验开展了试验研究,得到了大量试验结果。其对于风电叶片的生产具有重要指导意义,得出以下结论:

①疲劳试验过程中,在纤维布损伤位置优先发生分层直至断裂。

②在加载荷载、疲劳频率相同条件下,不同损伤程度纤维布的试样疲劳断裂时间明显不同,据此可以判断出纤维布损伤程度是影响试样疲劳的一个重要因素。

③风电叶片玻璃纤维布的损伤程度严重影响其疲劳性能,进而影响叶片的服役寿命。

由以上的研究和分析对比可知,在叶片纤维布的铺层过程中必须保证纤维布的完整无损伤,才能保证复合板材的强度和其他性能,从而保证叶片的服役性能可靠。