两种形状汽车大梁板试样的轴向疲劳行为研究

苏洪英 刘仁东 吕 冬 林 利 丁庶炜 张瑞坤

(鞍钢技术中心,辽宁 鞍山 114009)

汽车大梁板主要用于制造汽车纵梁、横梁、前后车桥、保险杠等结构件,要求钢板具有较高强度的同时,还应有良好的成形性能、焊接性能和耐疲劳性能等[1-5]。疲劳断裂是机械零件和工程构件3种主要失效形式(断裂、磨损、腐蚀)中最危险的一种[6]。汽车在行驶过程中,受气流、路况等外界因素的影响而承受循环应力,在循环应力重复作用下,汽车零部件将发生疲劳破坏,因此耐久性是当前汽车设计必须考虑的性能指标之一[7]。虽然采用疲劳试验能描述材料的疲劳行为,但是关于汽车大梁钢疲劳试验迄今没有统一的标准,对试样的形状、尺寸未做明确规定[8]。

GB/T 3075—2008中,对于矩形横截面试样推荐两种形状,即在平行部位和夹持端之间具有切向过渡圆弧或夹持端间连续半径的均匀厚度的矩形横截面试样[9],前者称为等截面试样,后者称为漏斗形试样[10]。吴海利等[11]选用3种汽轮机叶片材料,对等截面试样和漏斗形试样分别进行了旋转弯曲疲劳试验,提出了试样形状系数的概念,并得出由试样形状引起的应力和挠度的差异是漏斗形试样的疲劳强度大于圆柱形试样的主要原因。为了解造成汽车大梁板两种形状试样的轴向疲劳性能差异的原因,本文对等截面试样和漏斗形试样进行了不同应力比以及不同应力水平下的轴向疲劳寿命对比试验。

1 试样制备与试验方法

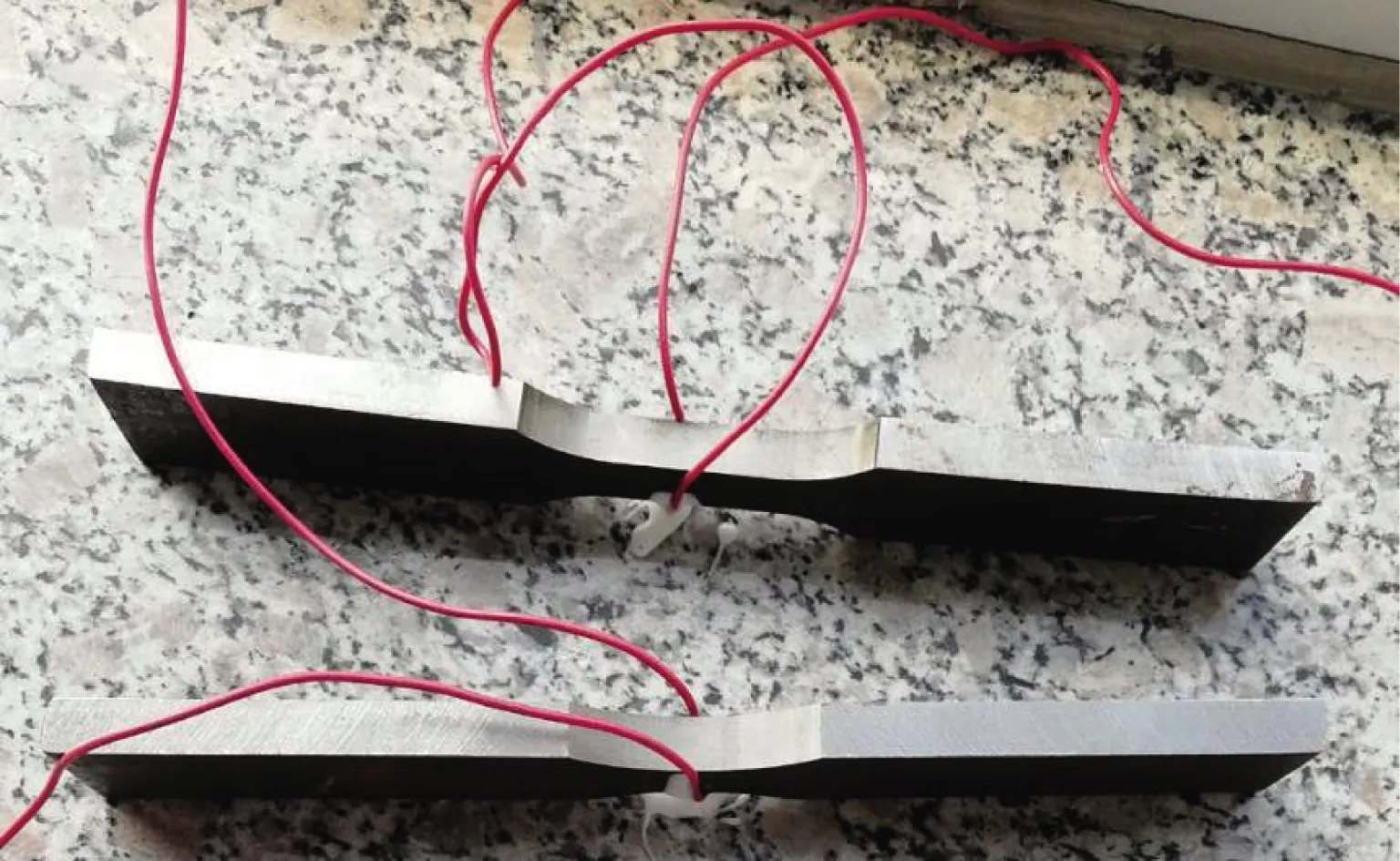

试验材料为8 mm厚的500L-Z汽车大梁板,其屈服强度为509 MPa,抗拉强度为608 MPa。根据GB/T 3075—2008,两种形状疲劳试样的试验段宽度相同,以保证横截面积相等;同时为保证刚度相同,夹持端长度相同,具体尺寸见图1。

图1 疲劳试样

疲劳试验依据GB/T 3075—2008进行,设备选用美国Instron8802疲劳试验机,加载频率为25 Hz,试验在室温和空气介质中进行,应力控制采用拉-压(应力比R=-1)和拉-拉(应力比R=0.1)正弦波两种加载方式。大量疲劳试验结果表明:当某一应力水平下组内各疲劳寿命大部分在106周次以内时,可以假定对数疲劳寿命遵循正态分布[12]。本文在高、低两个不同应力水平下分别采用母体标准差相同的成组对比试验的t检验法和母体标准差不同的成组对比试验的t′检验法[12],对汽车大梁板等截面试样和漏斗形试样进行疲劳寿命对比试验,并采用升降法测试了50%存活率的疲劳极限。

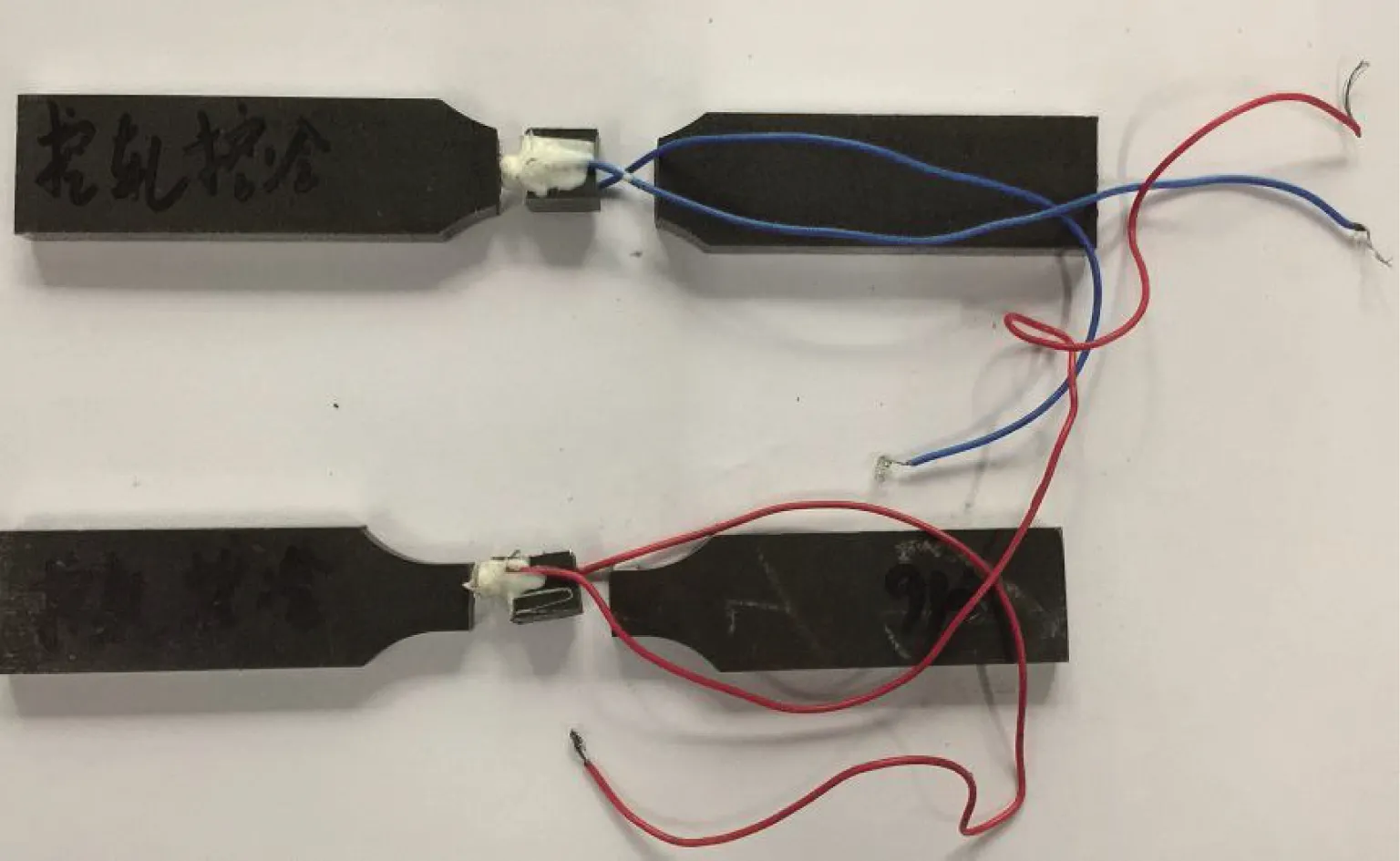

采用切割应力松弛法测量残余应力,应变方向为轴向,两种形状试样各测6个平行试样。测试时将电阻应变片贴在待测试样表面(见图2),电阻应变片为封闭型,长3 mm。将贴有应变片的部分与试样逐渐切割隔离(锯切部位见图3),残余应力值由锯切前后的应变差再乘以2.07×105MPa得到。

图2 应变片粘贴位置

图3 试样锯切部位

2 疲劳试验数据处理方法

(1)

(2)

式中:n为试样数量;N为疲劳寿命,次;x为对数疲劳寿命,次。

按式(3)~式(5)计算统计量F值、t值和对应的自由度v:

(3)

(4)

按式(6)和式(7)计算统计量t′值和对应的自由度v′:

(6)

(7)

采用式(8)和式(9)计算置信上限θU和置信下限θL,式中tγ为对应置信度γ的t值,可通过查阅有关疲劳可靠性资料中的数据表得到。式(10)中S12为“组合标准差”,代表了两组数据的分散性。

(8)

(9)

(10)

3 疲劳试验结果

3.1 疲劳极限

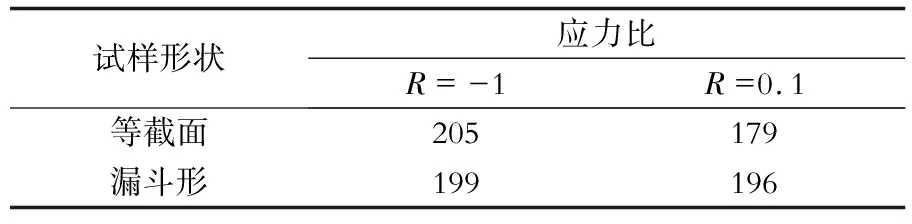

采用升降法测定材料的疲劳极限,有效试样不少于13根,取3~5级应力水平,每级应力增量为预计疲劳极限的3%~5%,所测50%存活率下的疲劳极限见表1。

表1 两种形状试样的疲劳极限

3.2 应力比R=-1条件下疲劳试验结果

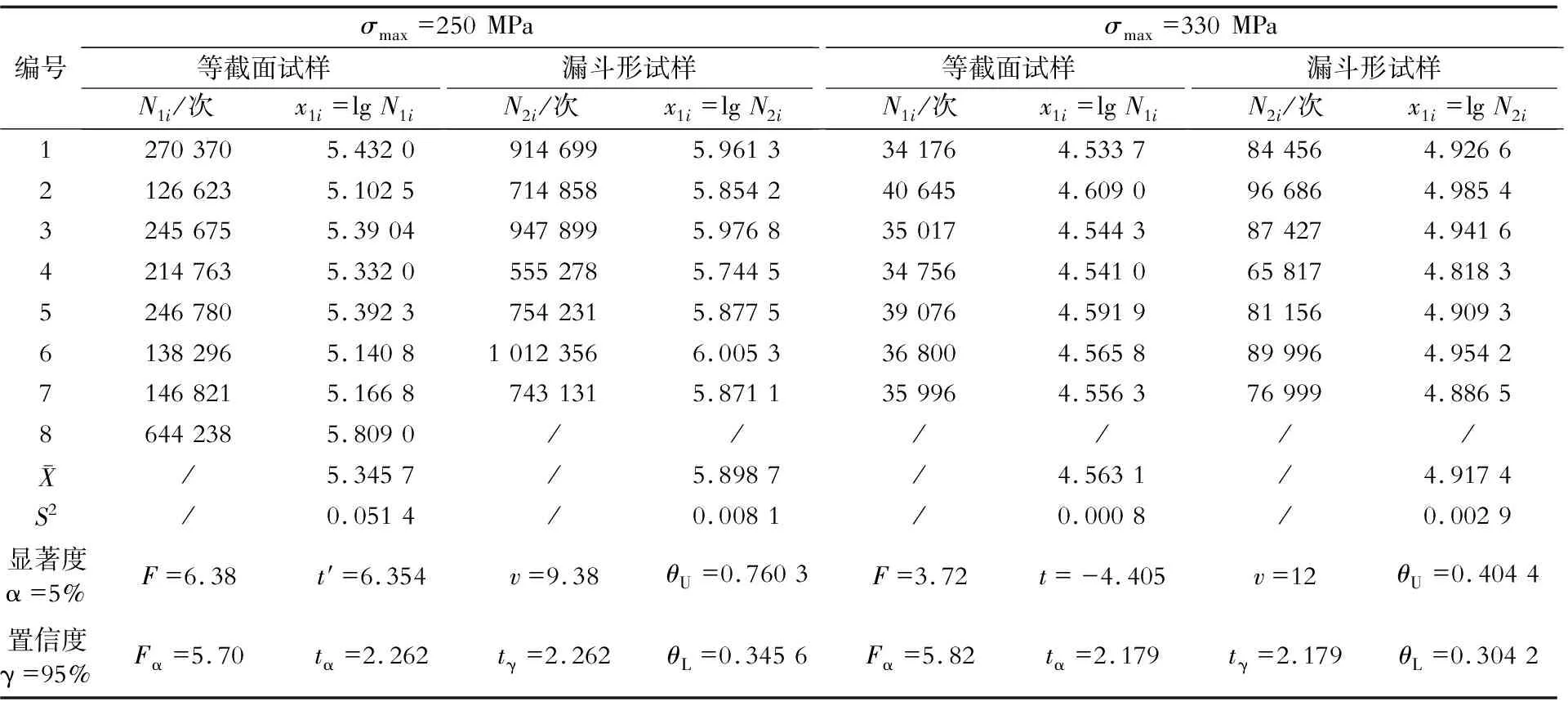

在应力比R=-1,高、低两个应力水平330和250 MPa条件下,两种形状试样的疲劳寿命试验数据如表2所示。

表2 应力比R=-1条件下两种形状试样的疲劳寿命试验数据

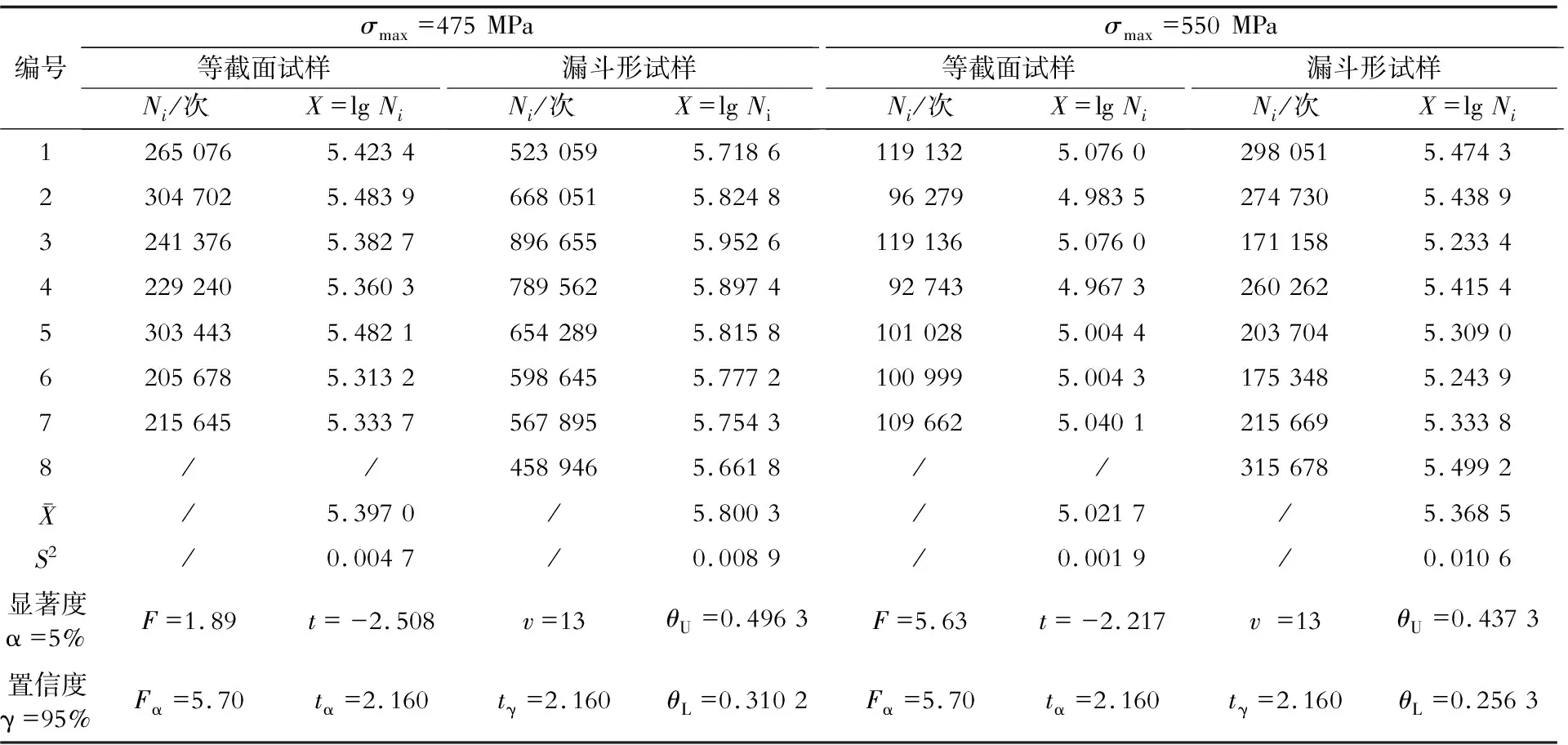

3.3 应力比R=0.1条件下疲劳试验结果

在应力比R=0.1,高、低两个应力水平550和475 MPa条件下,两种形状试样的疲劳寿命试验数据如表3所示。

表3 应力比R=0.1条件下两种形状试样的疲劳寿命试验数据

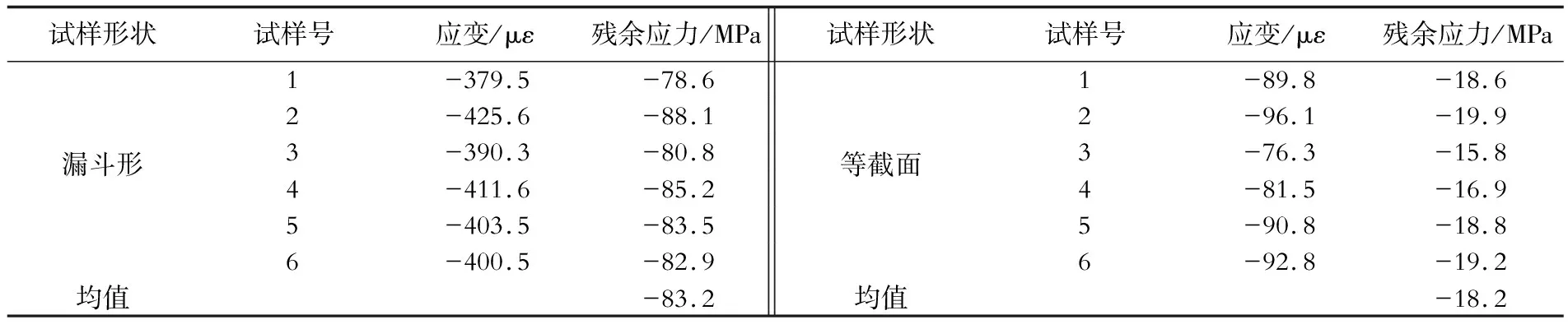

4 残余应力测量结果

一般情况下,热轧带钢在轧制后的冷却过程中,由于边部和中部冷却速度的不同导致钢板内部存在热应力,从而形成残余应力。而残余应力对构件的疲劳强度、应力腐蚀、形状精度等均有重大影响。两种形状试样表面残余应力的测量结果如表4所示。由表4可见,漏斗形试样的表面残余压应力高于等截面试样。

表4 残余应力测量结果

5 分析与讨论

由上述试验结果可知,在应力比R=-1和R=0.1时,在高、低两个应力水平下,漏斗形试样的疲劳寿命高于等截面试样。当R=-1时,在250和330 MPa应力水平下,漏斗形试样的疲劳寿命分别是等截面试样的2.22~5.76倍和2.01~2.44倍,漏斗形试样的疲劳极限稍低于等截面试样,低6 MPa。当R=0.1时,在475和550 MPa应力水平下,漏斗形试样的疲劳寿命分别是等截面试样的2.04~3.14倍和1.80~2.74倍,漏斗形试样的疲劳极限比等截面试样高17 MPa。

5.1 应力集中

等截面试样在平行部位和夹持端之间具有切向过渡圆弧,从而产生应力集中,应力集中使等截面试样的局部应力提高,由于应力集中处局部应力的急剧提高,导致疲劳强度降低[14]。当试样承受静载荷时,由于材料都有一定的塑性,在破坏之前有一个宏观塑性变形过程,使试样上的应力重新分配,自动趋于均匀化。因此,应力集中对静强度没有多大影响。而疲劳破坏时截面上的名义应力尚未达到材料的屈服极限,因此破坏前不产生明显的宏观塑性变形,不会出现像静载破坏前那样的载荷重分配过程。这样便使试样的疲劳强度主要决定于最大应力处附近的局部应力,是试样的薄弱环节,裂纹源多出现在切向圆弧过渡附近。漏斗形试样是在夹持端间连续半径的试样,不存在应力集中。中间最细部位的名义应力最大,裂纹多出现在此处附近。因此在相同的应力水平下,漏斗形试样的疲劳寿命高于等截面试样。

5.2 残余应力

Goodman公式为:

(11)

图4 疲劳极限图

(12)

(13)

由式(13)可知,残余拉应力使材料的疲劳强度下降,而残余压应力使材料的疲劳强度提高。残余拉应力使裂纹张开,在一定的循环应力下,微裂纹在发展成宏观裂纹前所需扩展的长度减小,裂纹萌生寿命缩短。残余压应力将阻止宏观裂纹张开,微观裂纹期延长,在一定的循环应力下,材料的疲劳强度或寿命提高[17]。可知压缩残余应力将使构件的疲劳极限提高,反之,拉伸残余应力则降低构件的疲劳极限,因此在相同应力水平下,漏斗形试样的疲劳寿命高于等截面试样。

6 结论

(1)对于同种材料,漏斗形试样和等截面试样的疲劳性能有较大差异。在95%置信度的前提下,当R=-1时,在250和330 MPa应力水平下,漏斗形试样的疲劳寿命分别是等截面试样的2.22~5.76倍和2.01~2.44倍;当R=0.1时,在475和550 MPa应力水平下,漏斗形试样的疲劳寿命分别是等截面试样的2.04~3.14倍和1.80~2.74倍。

(2)由试样形状引起的应力集中和表面残余压应力是漏斗形试样的疲劳寿命高于等截面试样的主要原因。等截面试样的平行部位和夹持端之间的切向过渡圆弧是产生应力集中的根源,且其表面残余压应力低于漏斗形试样。

(3)建议在今后的疲劳测试分析或引用数据时,在疲劳试验数据后标注试样形状,避免因忽略不同试样形状得出的试验数据差值而造成较大的计算误差。