SiC含量对铝基复合材料组织与力学性能的影响

张 波 陈 伟 吴广新

(1.贵阳产业技术研究院,贵州 贵阳 550081; 2.贵阳产业技术研究院有限公司,贵州 贵阳 550081;3.贵阳职业技术学院,贵州 贵阳 550082; 4.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444;5.上海市钢铁冶金新技术开发应用重点实验室,上海 200444; 6.上海大学材料科学与工程学院,上海 200444)

SiC颗粒增强铝基复合材料由于具有高比强度、高比刚度、耐磨、耐疲劳、低的热膨胀系数及良好的热稳定性等优异性能,在航空航天、汽车制造和电子器件等领域应用广泛[1]。

目前制备金属基复合材料的方法较多,有搅拌铸造法、粉末冶金法、喷射沉积法、无压浸渗法和压力浸渗法等[2]。粉末冶金法制备过程繁琐、生产成本高;喷射沉积法所需设备造价昂贵且制备的材料孔隙度较大;无压浸渗法制备的材料易产生疏松和气孔等缺陷;压力浸渗法受设备限制,生产效率低[3-5]。

相比之下,搅拌铸造法具有设备要求低、技术要求低和生产效率高等优点,因而被广泛应用。搅拌铸造法是通过搅拌装置旋转将增强体材料加入到半固态或者液态的基体材料中,随着不断的搅拌使增强体和基体材料混合并均匀分散,最后浇铸得到复合材料[6]。半固态-液态搅拌法是搅拌前期在基体合金半固态温度下搅拌带入颗粒,搅拌后期在液态温度下搅拌使颗粒分布均匀并进行铸造的方法。搅拌前期,基体合金处于液相线温度和固相线温度之间的半固态,具有较高的黏度,此时SiC颗粒被搅拌进入基体合金的固相金属粒子之间,与基体金属粒子相互碰撞、摩擦、剪切,从而促进SiC颗粒与基体合金的浸润复合[7]。在搅拌后期,温度升高到基体合金液相线之上,此时采用液态搅拌使SiC颗粒分散均匀。

在SiC/Al复合材料的制备过程中,SiC的预处理对铝基复合材料的性能有重要影响。SiC颗粒增强体在铝合金基体中的分布、形貌及其与基体的界面结合强度都直接影响材料的性能。工业生产的SiC颗粒表面富集较多杂质,且表面棱角明显,在复合材料中易因应力集中而产生裂纹,从而影响界面结合强度,因此在加入前需要对SiC颗粒进行预处理。相比其他表面处理方法,SiC颗粒高温氧化处理是最为经济实用的方法[8]。高温氧化处理后SiC颗粒表面生成一层氧化膜,阻碍了SiC颗粒与铝液的直接接触,避免反应生成Al4C3脆性相[9-10]。同时,氧化后SiC颗粒表面产生钝化,避免锋利的棱角在合金中成为裂纹形成点[11]。

Mg的添加也会影响铝基复合材料的性能。Mg能改善SiC颗粒与铝合金间的润湿性,使SiC颗粒在铝合金基体中均匀分布,并且适量的Mg能提高复合材料的硬度和耐磨性[12]。随着镁合金中Mg的质量分数从0增加到8%,铝合金越易浸润,润湿速度越快。当Mg的质量分数高于8%时,SiC与Al合金熔体间的界面润湿性变差[13]。

此外,SiC含量对铝基复合材料的性能也有影响。冉娜等[14]利用粉末冶金法制备了SiC颗粒增强铝基复合材料,发现材料的硬度与抗拉强度随SiC颗粒含量的增加先升高后降低;当SiC颗粒的质量分数为7%时,硬度和抗拉强度达到最大值。王成等[15]使用热压烧结和热挤压工艺制备了SiC颗粒增强铝基复合材料,发现随着SiC含量的增加,烧结态复合材料的抗拉强度升高,而挤压态的抗拉强度稍有降低。Jain等[16]使用搅拌摩擦加工法制备了SiC颗粒增强AA5083表面复合材料,发现随着SiC含量的增加,材料的硬度提升,磨损率显著降低。但是,目前有关使用搅拌铸造法制备SiC颗粒铝基复合材料的研究还比较少。本文采用半固态-液态搅拌法制备了SiC颗粒增强铝基复合材料,研究了SiC颗粒含量对铝基复合材料组织及力学性能的影响。

1 试验材料与方法

增强体选用平均粒度为38 μm的α-SiC颗粒,其质量分数分别为0、5%、10%、15%和20%,基体为ZL109铝合金。α-SiC颗粒经过清洗、烘干并过筛后,进行氧化处理,氧化温度为1 000 ℃,时间为5 h,氧化后再次过筛。将ZL109铝合金加热到780 ℃完全融化后,加入质量分数为8%的纯Mg,进行合金化处理。保温一段时间后,称取质量分数为0.8%的C2Cl6用石墨钟罩压入合金内,对合金进行除气除渣精炼并扒渣。之后,在620 ℃保温,边搅拌边加入经400 ℃预热的SiC进行半固态搅拌,并通入氩气保护。搅拌速度为350 r/min,搅拌时间30 min,升温至780 ℃保温,然后再进行液态搅拌。搅拌速度为300 r/min,搅拌时间为40 min。搅拌后静置5 min,之后用水冷铜坩埚浇铸。

使用维氏硬度计测量铝基复合材料的硬度,测5个点取平均值,试验力为500 g,加载时间为15 s。使用MTS CMT 5205型万能力学试验机进行拉伸试验,拉伸速率为1 mm/min。利用扫描电子显微镜(SEM)观察材料的显微组织,并进行能谱(EDS)分析。

2 试验结果与分析

2.1 微观结构

图1为不同SiC含量铝基复合材料的微观结构。从图1可以看出,随着SiC添加量的增加,基体中SiC含量增加。当SiC的质量分数为15%和20%时,SiC颗粒团聚严重。从团聚区域可以看出:SiC颗粒之间相互接触,聚集在一起,只有少量基体合金渗入SiC颗粒间的空隙。

图1 不同SiC含量的铝基复合材料的微观结构

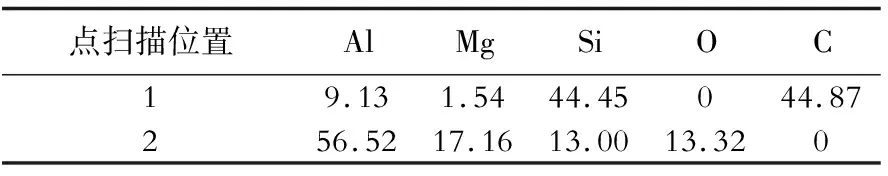

图2为基体合金的微观结构,结合表1中各区域的点扫描结果可知,基体合金主要由铝基体、AlMnFeSi相和AlSiMgO相组成。并且这些相在加入SiC后仍然存在。

表1 图2中各区域点扫描结果(原子分数)

图2 合金基体的微观结构

图3为SiC质量分数为5%的铝基复合材料中SiC颗粒的SEM形貌及其面扫描结果。从图3中可以发现,SiC颗粒主要由Si和C元素组成,在SiC颗粒边缘发生了O和Mg元素的聚集。对图3中2个位置进行点扫描,结果如表2所示。可见,点1处主要为SiC;点2处主要由Al、Mg、Si、O元素组成,没有C元素,说明没有产生Al4C3脆性相。在高温熔体中,SiC颗粒界面处可能发生Mg元素聚集的反应有:

表2 图3(a)中各位置点扫描结果(原子分数)

图3 SiC质量分数为5%的铝基复合材料中SiC颗粒的SEM形貌及C、O、Mg、Al和Si元素分布

SiO2+2Mg=2MgO+Si

(1)

2SiO2+2Al+Mg=MgAl2O4+2Si

(2)

Si+2Mg=Mg2Si

(3)

所以界面反应产物可能有MgO、MgAl2O4和Mg2Si。Mg元素的加入能够极大地改善Al基体与SiC颗粒之间的润湿性,降低复合材料的孔隙率。此外,相较于Al4C3相,含Mg相的界面结合性能更高[8,17]。

图4为不同SiC含量的铝基复合材料中SiC颗粒界面的线扫图。当SiC质量分数为5%、10%和15%时,SiC颗粒边界发生了Mg元素的聚集,而当SiC质量分数为20%时,Mg元素的聚集已经不明显,表明含Mg相减少。

图4 不同SiC含量的铝基复合材料中SiC颗粒的线扫描结果

2.2 力学性能

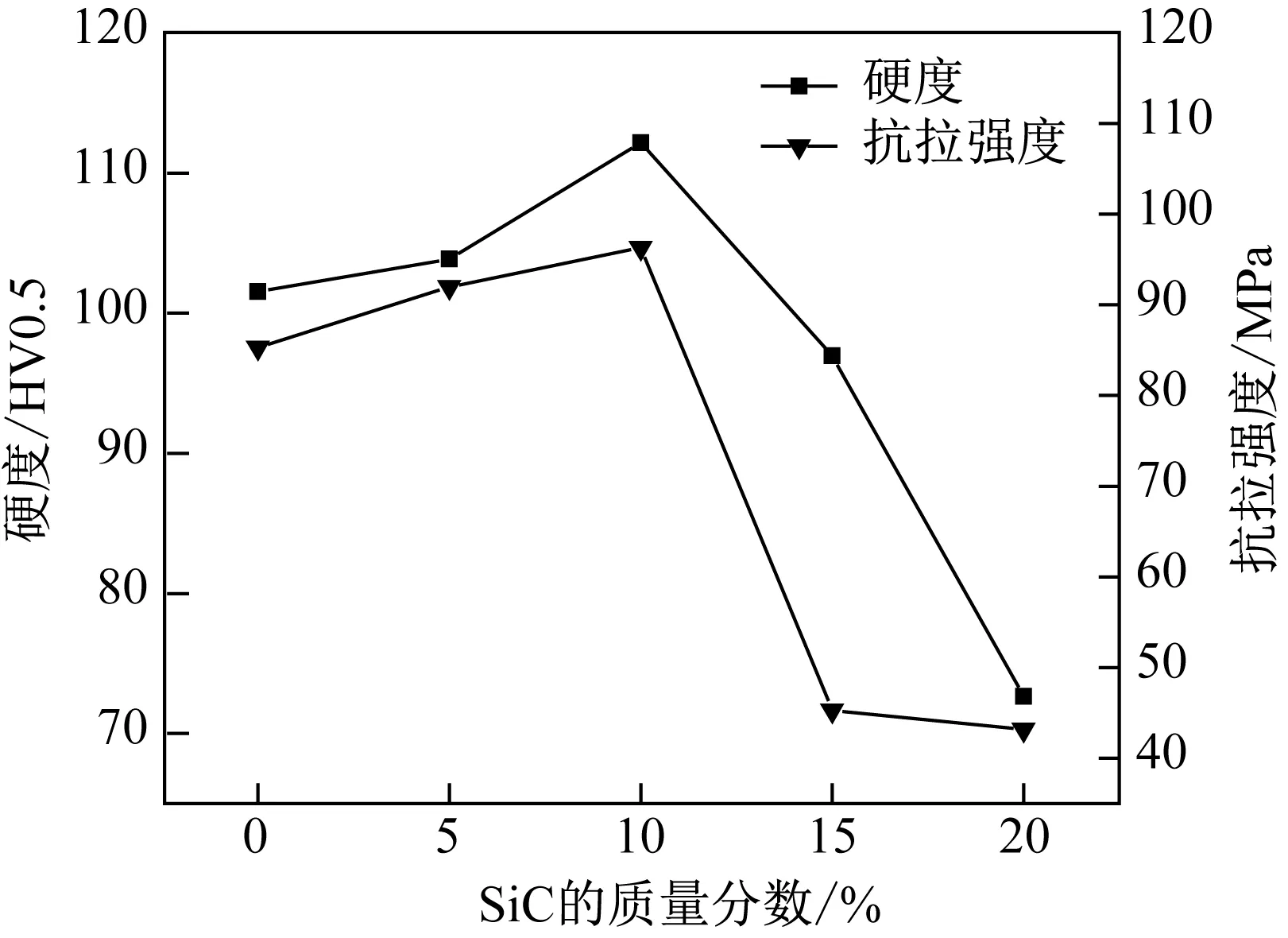

图5为不同SiC含量的铝基复合材料的硬度与抗拉强度。从图5中可以看出,硬度和抗拉强度均随着SiC颗粒含量的增加先升高后降低,在SiC质量分数为10%时达到峰值。少量的SiC颗粒使铝基复合材料的力学性能提高,这是SiC颗粒产生的位错强化所致。SiC颗粒均匀分布,阻碍位错运动,提升了材料的力学性能[18]。同时,少量SiC颗粒加入后,与基体反应生成界面结合良好的含Mg相界面产物。界面结合越好,载荷由基体传递到増强体越有效,阻碍位错运动的强化作用越明显。随着SiC含量的增加,含Mg相界面产物减少,界面结合变差。这是由于随着SiC含量的增加,Mg元素含量相对不足,不能充分与SiC颗粒发生界面反应。当SiC质量分数达到15%时,SiC颗粒团聚严重,相互接触,不能完全接触基体合金,从而与基体的结合很差。界面结合差的铝基复合材料在承受载荷时,界面处容易产生裂纹等缺陷,不能有效地传递载荷,降低了力学性能。

图5 不同SiC含量的铝基复合材料的硬度与抗拉强度

3 结论

(1)当SiC颗粒含量较少时,SiC颗粒均匀地分散在基体中;当其质量分数达到15%时,SiC颗粒发生严重团聚。

(2)随着SiC颗粒含量的增加,铝基复合材料的硬度和抗拉强度先升高后降低。铝基复合材料力学性能的提升是SiC颗粒的位错强化所致。随着SiC颗粒含量的增加,含Mg相界面产物减少,界面结合强度降低,并且SiC颗粒发生严重团聚,最终使铝基复合材料的力学性能降低。