含钒钢渣中负组元钙的净化与回收

叶国华,陈子杨,谢禹,左琪,张豪

1.昆明理工大学 国土资源工程学院,云南 昆明 650093;2.省部共建复杂有色金属资源清洁利用国家重点试验室,云南 昆明 650093

含钒钢渣产自钒钛磁铁矿的炼钢过程[1]。钒钛磁铁矿是钒最主要的矿物资源,目前大都采用间接法从中回收钒,即先将钒钛磁铁矿冶炼为含钒铁水,再进一步提取钒。含钒铁水的处理方法很多,包括吹炼钒渣法、含钒钢渣法、钠化渣法等[2,3]。含钒钢渣法是将含钒铁水直接吹炼成钢,钒作为一种杂质吹入钢渣中,得到高钙钢渣作为提钒的原料。该法可省去吹炼钒渣的设备,并可回收吹炼钒渣时损失的生铁,是新一代的处理方法[4]。而且,无论采用何种方法,都会有一定量的残钒氧化入渣,形成含钒钢渣[5]。

长期以来,除了小部分返回烧结利用外,大量的含钒钢渣一直被视为固废,处于堆弃状态[6]。尽管含钒钢渣中正组元钒含量很低,仅1%~4%(以V2O5计,下同),但仍比石煤钒矿(0.3%~1.0%[7])要高一些,仍是很有价值的冶金二次资源,可作为提钒的重要原料。如能实现含钒钢渣提钒,既可避免其对环境的二次污染,又可提高钢铁工业和含钒固废的综合利用水平,符合国家建设资源节约型和环境友好型社会的要求[8]。因此,开展含钒钢渣提钒研究已是一项紧需的科研任务。

然而,含钒钢渣中负组元钙含量极高,无论采用何种工艺从含钒钢渣中提取钒,高含量的钙都严重地影响了提钒的指标、增加了提钒的成本[5]。所以,提钒前将含钒钢渣中的钙组元予以净化与回收,是十分必要的预处理手段,这也是含钒钢渣能否成功提钒的关键[9]。鉴于此,针对含钒钢渣及其负组元钙的特点,分析了当前含钒钢渣中负组元钙净化与回收的研究进展,并指出了存在的问题,提出了相应的建议,以期为含钒钢渣提钒技术的关键性突破提供重要参考,进而为含钒钢渣的资源化利用提供强大助力。

1 负组元钙与含钒钢渣提钒

1.1 负组元钙含量高的原因分析

含钒钢渣系钒钛磁铁矿在转炉内按一般碱性单渣法炼钢而产生的废渣[2,10,11]。在半钢转炉炼钢过程中通常会向炉内加入石灰石(CaCO3)或石灰(CaO)进行造渣、除杂,当炉内温度达1 000 ℃以上时,石灰石受热分解产生氧化钙和二氧化碳,主要反应为[2]:

(1)

分解产生的氧化钙会与含钒铁水中的硫、硅等杂质反应,生成低熔点且流动性好的CaS和CaSiO3浮在铁水上面,从而将杂质与金属铁分离,进而提高钢铁品质。在除杂、造渣过程中,因石灰石或石灰的加入而导致钢渣中的负组元钙含量急剧增加[12-14],表1列出了典型的含钒钢渣的主要化学组元[15-17]。

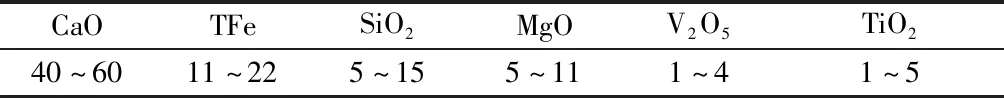

表1 含钒钢渣的主要化学组元 /%

表1显示,含钒钢渣为高碱度、低品位炉料,组元复杂,波动性大,主要化学组元为CaO、FeO、SiO2、MgO、V2O5、TiO2等,特点是负组元钙含量极高,达40%~60%(以CaO计,下同),而正组元钒品位很低,仅1%~4%。正负组元间如此大的含量差距,要提取其中的钒,难度可想而知[18]。

1.2 负组元钙对含钒钢渣提钒的影响

目前,主流提钒工艺有焙烧(钠化焙烧、钙化焙烧等)—浸出和无焙烧直接浸出(酸浸)两大类[19]。而这些主流工艺基本上都是围绕正组元钒来制定的,负组元多处于忽视地位,殊不知,含钒钢渣作为一种冶金二次资源,正组元钒的含量很低而负组元钙的含量极高,无论基于何类工艺,提钒均非常困难。正因如此,含钒钢渣提钒在我国乃至全世界至今未能形成规模化工业生产[20]。

在焙烧—浸出提钒工艺中,负组元钙会在焙烧过程中与正组元钒结合生成可溶性很差的钒酸钙,大大降低了钒的转浸率[21]。其中,钠化焙烧—浸出是目前研究较为透彻、机理上较为成熟的提钒工艺,但是该工艺不适于含钒钢渣负组元钙含量极高的特点,而且在焙烧过程中会产生大量有害气体及富含盐分的废水,环境污染大,同时钒转浸率低,资源浪费严重,目前这一工艺已基本被禁止使用。在传统钠化焙烧的基础上,人们对焙烧添加剂进行了改进,提出了钙化焙烧—浸出的工艺,其最早应用于俄罗斯的Vanady-Tula提钒厂,但其提钒效果并不好。研究表明,在钙化焙烧—浸出提钒时,CaO的质量分数每增加1%就会造成4.7%~9.0%的V2O5损失;由于含钒钢渣中CaO含量极高,故此工艺很难在含钒钢渣提钒上予以应用,基本不具备行业内推广价值[22]。不管哪种焙烧,其过程都不可避免的会产生烟气污染,环保成本高,且焙烧—浸出工艺不适于含钒钢渣高钙的特点,钒浸出率低。

针对焙烧—浸出工艺的不足,近年来人们进一步提出了无焙烧直接酸浸的工艺,即在强酸条件下,取消焙烧工序直接用酸浸取提钒。直接酸浸是目前较为先进的工艺方法,不需焙烧环节,流程简化,作业环境好,并可获得较高的浸出率,已是提钒的发展方向[23]。但是,直接酸浸提钒,虽然取消了焙烧工序可避免含钒钢渣中的负组元钙对转浸率的不利影响,但在酸浸过程中,钙组元会与浸出剂反应消耗大量的酸,造成酸耗过大、成本过高,而且还会影响钒的溶解,妨碍钒的浸出[24]。针对某含钒钢渣(取自四川省川威集团,CaO含量41.73%),叶国华[16]采用直接硫酸浸出提钒工艺,获得了较高的钒浸出率(达82.20%),与传统的焙烧—浸出工艺相比,浸钒指标大幅提升;虽然浸钒指标尚可,但由于含钒钢渣中负组元钙含量很高,而钙会优先与酸反应,使得硫酸耗量高达1 t/t(原料)、成本难以接受,同时反应生成的硫酸钙会附着于目标矿物颗粒表面,阻碍了正组元钒的溶浸,钒浸出率较之理想状态(94.10%[9])仍有不小的差距,该工艺亦难以推广应用。

可见,含钒钢渣提钒,无论采用何类工艺,负组元钙都会引发一系列的技术难题,高含量的钙严重地影响了提钒的指标、加大了提钒的成本。而毫无疑问,如若能实现含钒钢渣中钙的净化与回收,那么,上述难题自然便会迎刃而解。所以,对钙组元进行净化与回收具有重要意义,这将是必要的提钒预处理手段,这也是含钒钢渣能否成功提钒的关键[9,25]。

2 负组元钙的净化与回收

针对含钒钢渣中负组元钙的净化与回收,近年来人们提出了一些多样化的工艺方法,包括有摇床重选、高温焙烧、湿法浸出以及一些其它的相关技术等。这些工艺方法各有特点,效果也不尽相同,有的已研究较多并趋于明确,有的则浅尝辄止便无下文,还有个别尚处于方案提出或探索尝试阶段。

2.1 摇床重选

含钒钢渣作为一种“人造矿”,矿相组成要比常规钒矿复杂得多,主要由硅酸钙、钙钛氧化物、铁镁相(系FeO、CaO、MgO、MnO等构成的固溶体)、f-CaO等构成,其中正组元钒和负组元钙的赋存状态复杂,弥散分布于多种矿相中,利用单纯的物理选矿手段(重选、磁选、浮选等)很难实现正负组元的有效分离[25]。

但工艺矿物学研究发现[16,17],f-CaO不含钒,硅酸钙含钒量低于含钒钢渣的钒品位,且f-CaO、硅酸钙比重较小,因此,理论上而言,依据钢渣中各主要矿相的比重差,可采用重选法(摇床重选等)预先净化掉比重较小的f-CaO和部分解离的硅酸钙等,避免这些钙组元在浸出时对浸出剂的消耗,也可避免这些钙组元对后续浸出的不利影响,有利于提高浸出指标。同时,重选虽难以实现正负组元的有效分离,但它毕竟可抛掉不含钒f-CaO和部分含钒较低的硅酸钙,重选后尽管正组元钒富集程度不高,但仍会有所富集,含钒钢渣的经济利用水平也将随之提高。

叶国华等[9,16]对四川省川威集团的含钒钢渣进行了摇床重选的净化脱钙研究,结果表明,摇床重选可净化脱除26%的负组元钙,同时正组元钒由1.77%富集至1.88%(以V2O5计),脱钙后的含钒钢渣再酸浸时,钒浸出率明显提高11个百分点;但该研究发现,摇床重选净化脱钙过程中会损失12%的正组元钒,同时净化脱除的钙尚无法回收利用。因此,摇床重选法仍有待进一步优化与改进。

2.2 高温焙烧

高温焙烧也可将含钒钢渣中的负组元钙予以净化脱除。Amiri M. C.[26]提出了磷酸盐降钙钠化焙烧法,将含钒钢渣与一定量的Na3PO4、Na2CO3混合并高温焙烧,使Na3PO4与负组元钙化合生成不溶于水的Ca3(PO4)2,而正组元钒则与Na2CO3反应生成水溶性的Na3VO4,然后水浸即可将负组元钙净化脱除于浸渣之中,钒则进入浸出液中予以提取。但该法只是停留在试验室研究阶段,而且该法所需磷酸盐的配比大,工艺成本高,再加上该法对环境的污染较重,基本不具推广应用价值。

智利CAP钢厂用碱性吹氧转炉精炼钢得到含钒钢渣(CaO含量53.74%),由于渣中CaO和P含量高,所以钒主要以CaO·P2O5·V2O5及CaO·V2O5形态存在,为减少浸出时的酸耗,须先将渣中的CaO转化为硫酸钙,故高温焙烧时向含钒钢渣中加入当量的黄铁矿,从而实现了将负组元钙转为硫酸钙并予以净化脱除,后续浸钒也获得了理想的浸出指标[27]。同样,该法污染重、成本高,只是进行了初步探索与尝试。

2.3 湿法浸出

摇床重选、高温焙烧,钙的净化率都不甚理想,净化后的钙也难以回收利用。而湿法浸出,往往不仅可以获得理想的净化率,而且净化后的钙也易于综合回收。

早在20世纪90年代,人们便开始了湿法浸出用于净化脱钙的探索。刘英金等[28]以国内某炼钢厂排出的转炉钢渣为研究对象,在水溶液中进行了钢渣脱钙的浸出试验,在钢渣粒度-0.18 mm、反应温度60 ℃、反应时间72 h的最佳条件下,钙的浸出率(净化率)为23.81%;试验发现,钢渣中的钙经高温煅烧而成与水结合能力差,故水浸时浸出率较低,有待进一步改进。

相比于早期的水浸净化工艺,氯铵浸出法则因其选择性好、浸出率高等特点而受到了选冶工作者的广泛青睐;与此同时,氯铵浸出法还有一明显优势,即在浸出的过程中钙组元会以离子形式有效进入溶液,这样可以较好地将净化后的钙富集于浸出液中,为钙的综合回收创造了有利条件,是一种很有前途的净化与回收方法。

Kodama S.等[29]提出用NH4Cl溶液选择性地浸出含钒钢渣中的负组元钙,首先用热力学计算证明了反应发生的可行性,并通过试验发现NH4Cl溶液对钙组元的选择性高达99.6%,浸出后的钙将以离子的形式进入溶液中,钙的转化率可达60%,具有较好的净化效果,主要化学反应为:

2CaO+4NH4Cl=2CaCl2+4NH3↑+2H2O

(2)

他们还发现,粒径越小、温度越高、停留时间越长、渣表面积越大,钙转化率越高。与以往报道的工艺方法相比,该法能耗较低,可以在净化脱钙的同时将钙有效富集于浸出液中、将钒完全留存于钢渣中,为下一步钙的回收和后续钒的提取创造了有利条件。但Kodama S.等人并未在此基础上进行钙组元的回收研究。

Lee S. M.等[30]针对某转炉钢渣,进行了选择性净化与回收钙组元的研究,将10 g钢渣与100 mL浓度为2 mol/L NH4Cl溶液混合置入锥形瓶中,在45 ℃的恒温条件下,用磁力搅拌器对反应体系搅拌1 h,可以将钢渣中的钙有效地选择性净化溶出,随后浸出液中通入纯度为99%的CO2气体将净化所得钙离子碳化,对其实现了回收。

王晨[31]采用氯铵浸出法处理某含钒钢渣(CaO 含量42.86%),在氯化铵质量浓度为30%、浸出温度95 ℃、浸出时间为2 h、物料细度48~74 μm、液固比41、搅拌速度200 r/min的最佳条件下,钙的净化脱除率达60%,随后向富含钙离子的浸出液中通入CO2气体并滴加氨水维持碱性环境,沉淀出高纯碳酸钙副产品,反应如下:

2NH3+CaCl2+CO2+H2O=CaCO3↓+2NH4Cl

(3)

最终,该工艺方法很好实现了负组元钙的净化与回收,具有重要的借鉴意义。

图1 含钒钢渣中负组元钙净化与回收新工艺

从钙组元回收的化学反应原理(式3)可以看出,沉钙液(即沉淀出碳酸钙副产品后的浸出液)的主要成分为氯化铵,理论上讲,该溶液无需再补加氯化铵就应该可作为浸出剂循环浸出使用,如此的话,这无疑将具有十分重要的节约环保效果,但目前未见有相关的研究报道。鉴于此,在他人研究的基础上,针对承钢含钒钢渣,我们创新性地提出了“氯铵浸出—碳铵沉钙—沉钙液零补加循环浸出”的工艺方法,并成功打通了该工艺(见图1),取得了令人满意的试验结果,经氯铵浸出,负组元钙的净化脱除率可达61%,而正组元钒完全不被溶出且在浸出渣中富集1.2倍(氯铵浸出实际上是个钙组元不断溶解、钢渣质量不断减少的过程,钒既然不被浸出而钢渣质量又有所减少,其品位自然随之提高),众所周知,现今提钒成本高、能耗大,最主要的原因还是钒品位太低,而净化脱钙的同时又可提高钢渣中的钒品位,无疑具有重要的现实意义;而后对浸出液采用碳铵沉淀法可快速制得高纯碳酸钙,钙转化率99%以上,碳酸钙纯度为99.86%,沉钙液经简单的再生处理,依然保持着良好的浸出性能,无需补加氯化铵即可循环浸出使用。

2.4 其它技术方法

随着学科的交叉与行业的融合,一些其它的有关钢渣中钙组元的处理技术,如蒸汽处理法、钢渣固碳法、气化脱硫法等[32],其原理与方法具有一定适用性,部分已用在试验室条件下取得了一定效果,可望移植于含钒钢渣中负组元钙的净化与回收,或对其提供借鉴指导。

许谦[33]以武钢转炉钢渣为对象,在探索阶段提出了降低钢渣中CaO含量的5种基础方案:自然风化法、水淬法、水浸法、余热自解法、蒸汽法,在后续的试验中分别将这5种方案进行对比试验,发现蒸汽处理法是消解钢渣中CaO的最佳方法,该法利用钢渣中的CaO和水发生消解反应,生成以晶体形式析出的氢氧化钙来达到净化脱钙的目的。在具有一定密闭性的坑道内,以P=5 atm为条件、蒸汽处理钢渣1 h,可将钢渣中11.13%的CaO消解。此法固然可以减少钢渣中的CaO含量,但由于CaO与水结合能力较差,故其净化脱钙的效果并不佳,而且生成的氢氧化钙会附着在钢渣颗粒表面,在后续的工序中仍不能避免钙组元对提钒的不利影响。随着净化与回收技术的不断发展,估计此类方法很难逃脱被淘汰的命运。

有不少学者提出了钢渣固碳法[34],即通过将钢渣中CaO和CO2相结合的方式,使CaO沉淀为碳酸钙,从而降低钢渣中钙组元的含量。钢渣中含有大量的CaO,可以在高温条件下将其变为钢渣浆,并通过调整CO2压力的方式将CO2储存在碳酸盐中。Chang E. E.等[35]探明了钢渣封存CO2的工艺条件,包括反应时间、液固比(L/S)、温度、CO2压力和初始pH值等。Sun Y 等[36]进行了CaO碳化试验,发现CO2处理含钒钢渣时,其捕集能力最大可达 211 kg/t,为钢渣中钙组元的净化与回收提供了新的思路。Eloneva S等[37]发现,通过钢渣固碳,不仅可以除去钢渣中的CaO,还可以获得高质量的碳酸钙,经测算,1 t CO2可捕集消耗钢渣4.7 t,最终产品为2.3 t碳酸钙和3.4 t残渣。目前,钢渣固碳法(钢渣捕集CO2)在试验室已取得成功,钢渣中的CaO可以通过碳化的方式,来达到与钒分离的目的[29],但该法仍处于试验室研究与探索尝试阶段,尚未见有相关的工业化应用报道。

石灰经常用作湿法烟气脱硫工艺中的主要原料,含钒钢渣中CaO含量高,可用于脱硫,同时降低钢渣中CaO的含量[32]。丁希楼等[38]通过理论研究证实了钢渣气化脱硫的可行性,并对高钙钢渣进行了湿法烟气脱硫的试验研究,结果表明,通过合理的设计与操作,钢渣湿法脱硫率可达到60%以上。作为一项新兴技术,目前该法尚处于方案提出与试验室初研阶段,相关报道很少[32]。

3 问题与建议

钙是一种经济价值不高的贱金属组元,其净化与回收并未引起人们的足够重视,相关研究不算太多,但也提出了一些相对多样化的技术方法。总体来看,这些技术方法虽各有特点,但都或多或少地存在着这样那样的问题,多数仍停留在试验室研究阶段,推广应用受到限制,含钒钢渣提钒时的“高钙”难题并未取得关键性与实质性的突破[32-33]。

(1)摇床重选法,净化率不够高且净化脱钙过程中会损失一定量的正组元钒,同时净化脱除的钙无法回收利用;此外,大规模的摇床重选(占地面积大、处理能力低),对于量大价低的“废渣”而言很难工业化实施。今后可尝试采用单位面积处理能力大的设备(螺旋溜槽等),并强化重选分选过程,提高重选分选精度与选择性,进而提高净化指标并减少或避免正组元钒的损失。

高温焙烧法,所需焙烧添加剂配比较大,工艺成本很高;更严重的是,高温焙烧能耗大、污染重,有悖于绿色化工冶金要求,在环保法规日趋严格的今天,已基本不具备行业内推广应用价值,进一步研究的意义不大。

一些其它的有关钢渣中钙组元的处理技术,如蒸汽处理法、钢渣固碳法、气化脱硫法等,其原理与方法具有一定适用性,可提供借鉴指导,但具体能否移植于含钒钢渣中负组元钙的净化与回收以及具体效果如何等,尚不明确,有待进一步完善和发展。

相较而言,氯铵浸出法有其独特的优势,选择性好,净化率高,不会造成正组元钒的损失;同时,该法可以较好地将净化后的钙富集于浸出液中进而对钙进行回收,是一种很有前途且值得推荐的工艺方法[34-35]。

(2)钙作为一种含量高而价值低的负组元,现有的大多数技术方法,往往只注重其净化而忽视了(或者根本上就无法实现)其回收;氯铵浸出法在净化的同时,虽可实现钙组元的回收,但现有的回收手段较为单一,均是采用“向浸出液中通入CO2将Ca2+碳化制备碳酸钙副产品”的方式,CO2作用效率低,碳酸钙制备速度慢[36-37]。鉴于此,并基于前期的相关研究,“碳铵沉钙快速制备碳酸钙”的方法值得推荐。

(3)氯铵浸出法需要消耗大量的化学试剂(浸出剂),因而应尽量采用闭路流程,使试剂充分再生回收和水循环使用,以降低试剂消耗和减少环境污染。该法在净化与回收过程中,沉钙液的主要成分为氯化铵,理论上讲,该溶液无需再补加氯化铵就应该可作为浸出剂循环浸出使用,但目前尚未见有相关的研究报道,值得进一步研究完善。

4 结 语

(1)含钒钢渣产生于钒钛磁铁矿的炼钢过程,可作为提钒的重要原料。然而,含钒钢渣中负组元钙含量极高,无论采用何种工艺提钒,高含量的钙都严重地影响了提钒的指标、增加了提钒的成本。因此,对含钒钢渣中的负组元钙进行净化与回收,是必要的提钒预处理手段。

(2)针对钙的净化与回收,提出了一些多样化的工艺方法,包括摇床重选、高温焙烧、湿法浸出以及一些其它的相关技术等。摇床重选法净化率不高,并会损失一定的正组元钒,且净化后的钙无法回收,今后可尝试处理能力大的重选设备,并强化重选过程,提高重选精度与选择性;高温焙烧法所需添加剂配比较大,工艺成本很高,且能耗大、污染重,基本不具备行业内推广应用价值;蒸汽处理法、钢渣固碳法、气化脱硫法等其它技术,其原理与方法具有一定适用性,但能否移植尚不明确,有待进一步完善和发展;氯铵浸出法选择性好,净化率高,不会造成钒的损失,同时可将净化后的钙富集于浸出液中进而实现沉钙回收,是一种有前途的方法,其回收、循环方面需进一步研究完善。