基于某乘用车的48 V动力电机的功率计算

王 磊

(合肥工业大学汽车与交通工程学院,合肥 230009)

0 前言

各主机厂在环保法规的压力下,艰难转型电动化。由于电动化汽车的相关技术还并不成熟,尤其是动力电池的难题众多,无论在成本还是续航里程方面,与消费者的预期依然存在不可忽视的差距。相对于发达国家而言,我国的电力能源结构并不环保,污染较为严重的火力发电依然是主要电力来源。 在这样的大环境下,混合动力车辆应运而生,成为纯内燃机车辆和纯电动车辆的过渡方案。根据混合程度的不同,可以将混合动力汽车分为插电式混合动力汽车(PHEV)、混合动力汽车(HEV)、微混合动力汽车(MHEV)3大类。通常而言,PHEV的成本是三者之中最高的,其带来的节油率也是最大的,MHEV成本是三者之中最低的,同样带来的收益也是最低的[1]。在MHEV中,48 V混合动力汽车由于其基本结构可以不改变现有的汽车动力总成架构,且相对于PHEV仅需要10%甚至更低的成本来实现50%的节油效果,在轻型乘用车行业内越来越受重视。本文旨在以某轻型乘用车为平台,基于P0布置方案,对其关键零部件——皮带传动起动/发电一体化电机(BSG)的功率进行设计计算。

1 基本车型研究

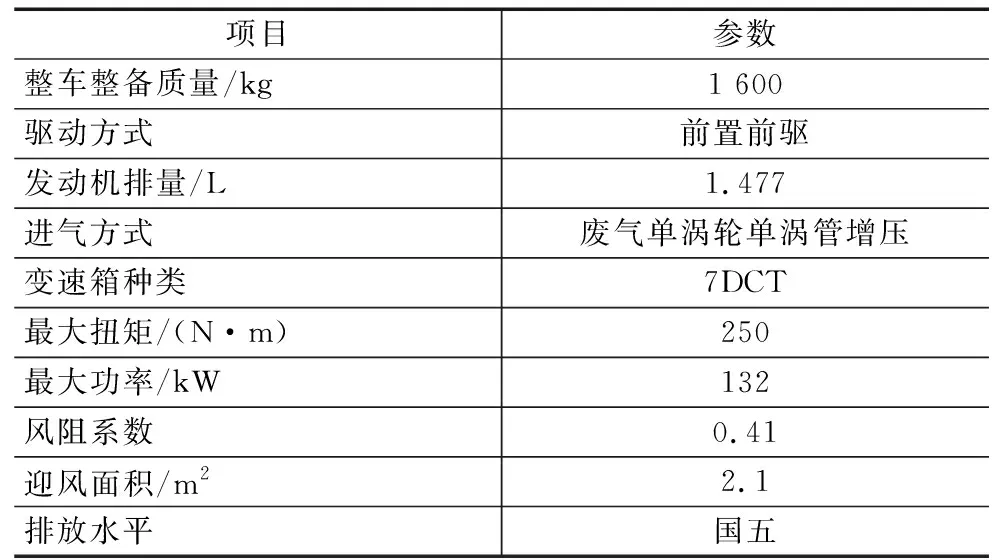

本文研究对象为1台改装后搭载了48 V BSG系统的MHEV,以下简称为“48 V车辆”,其原型车为某车企2018年在国内市场上销售的轿车,以下简称为“原型车”。原型车的基本参数如表1所示。

表1 原型车的基本参数

由表1可知,该原型车整备质量为1 600 kg,排放满足国五法规要求,为目前市场上的主流车型平均水平,具有普遍的研究代表性。

2 功率计算

48 V BSG电机的功率设计主要原则需满足3方面的要求:(1)快速起动;(2)动力性提升;(3)最大能量回收。在设计过程中,可以通过式1来进行最大电机功率的计算

P=max(P1,P2,P3)

(1)

式中,P为48 V电机所需满足的功率;P1为快速起动要求所需功率;P2为满足动力性提升要求所需功率;P3为满足最大能量回收要求所需功率。

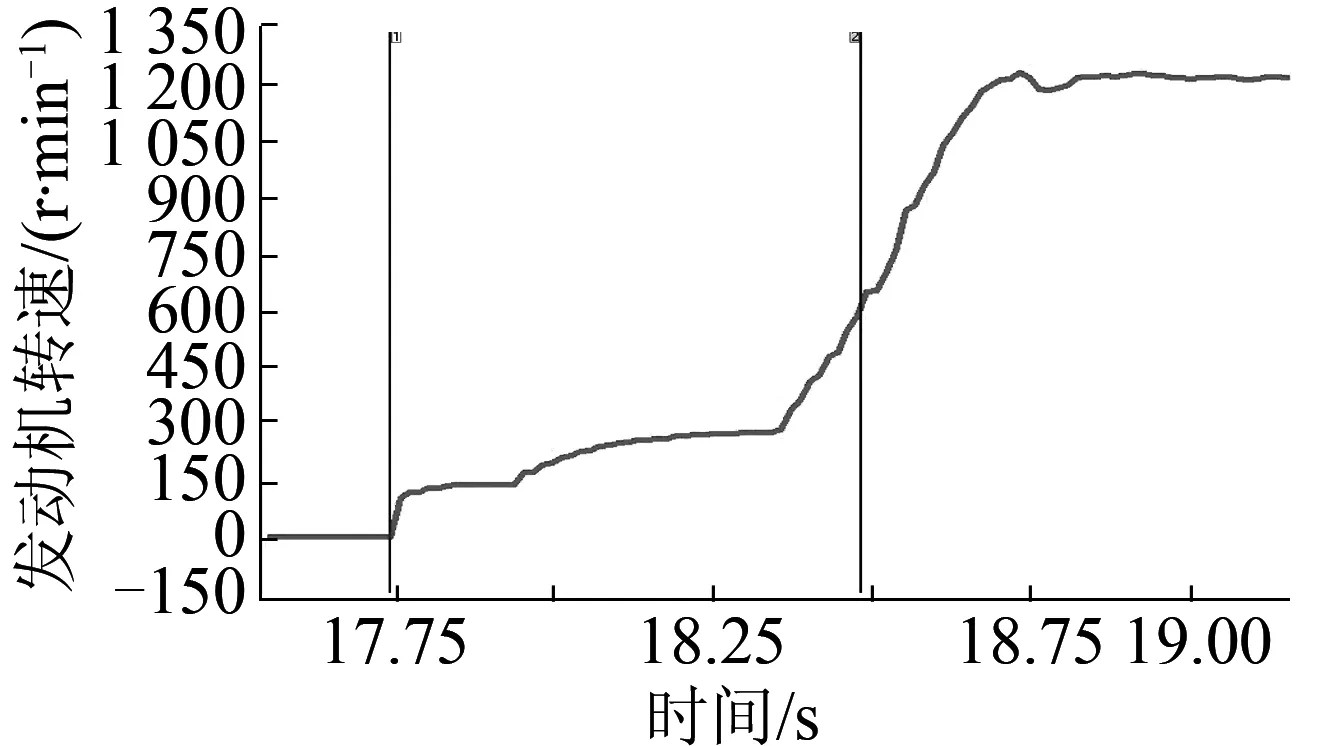

由于原型机是3缸机,怠速转速较高,大约为900 r/min。在原型机的冷起动过程中,600 r/min为起动标准转速。如图1所示,原型车转速从停机开始提升到600 r/min,整个起动过程耗时约742 ms。

图1 原型车的起动时间参照

由于48 V车辆的设计特殊性,在冷起动过程中需要将内燃机倒拖到1 000 r/min左右才开始喷油,48 V BSG电机需要有能力将发动机倒拖到标定转速1 000 r/min。

发动机倒拖摩擦力矩可以在台架或者在转鼓上进行倒拖而得到,在冷机状态下的发动机倒拖摩擦力矩比热机状态下要高一些,大约为30 N·m。

为了最小化起停过程对驾驶员的干扰,且满足快速起停的时间需求,需要将48 V车辆的整个起动过程压缩在300 ms以内。倒拖所需功率可通过式2进行计算

(2)

式中,If为发动机旋转部件的转动惯量;ω为发动机飞轮转动的目标角速度;Δt为发动机倒拖到起动标志转速所需的时间。式2中的发动机旋转部件的转动惯量是未知量,可参照式3中的加速惰转法来确定旋转部件的转动惯量[2]

(3)

式中,Tb为发动机燃烧时气体压力产生的扭矩。在停机过程中,可以认为Tb为0,则公式可改写为

(4)

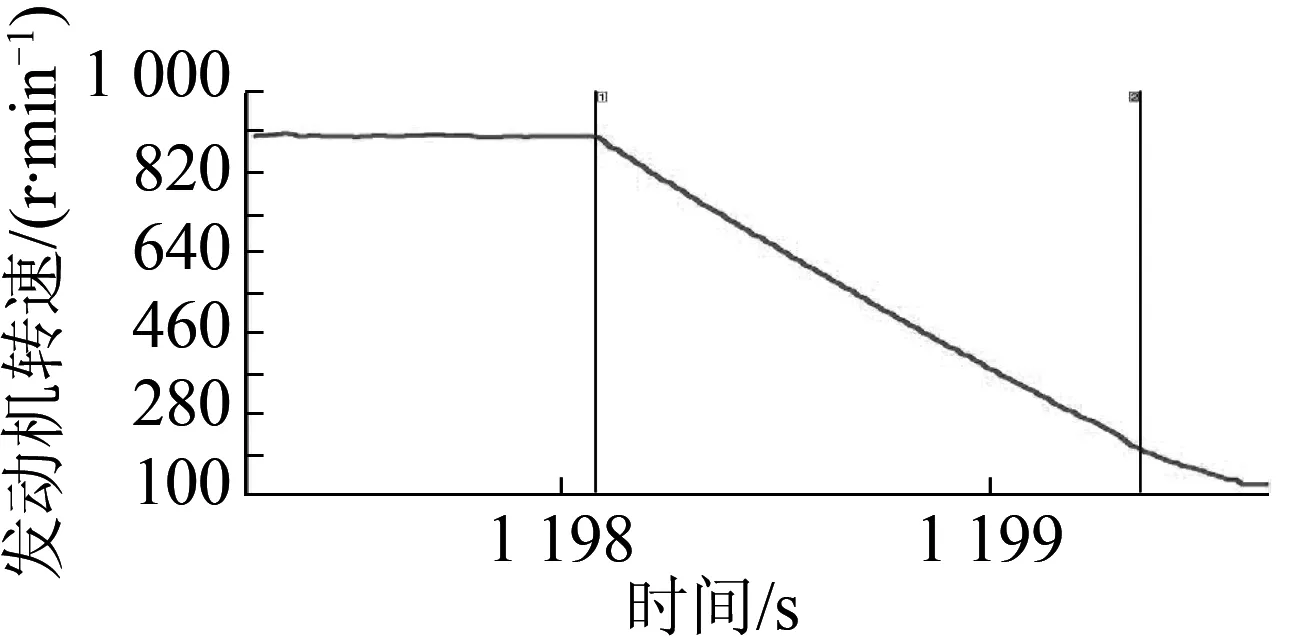

图2 热机停机实测过程中的转速下降过程

由计算可得,P1不得小于3.15 kW。实测原型车在停机过程中的转速如图2所示。从图2可以看出,发动机从怠速900 r/min降至200 r/min,基本为匀速停机状态,过程耗时1 257 ms。

在热机停机过程中,发动机倒拖摩擦力矩Tf相对冷机起动过程而言会低一些,约为20 N·m。通过计算可以得到,发动机旋转部件的转动惯量If约为0.686 kg·m2,代入If的值,计算得到P1不小于6.27 kW。综上所述,P1取值为6.27 kW。

3 数值研究与评价

汽车的动力性通常由3个指标来评价:(1)汽车最高车速umax;(2)加速时间t;(3)最大爬坡度imax。在该试验过程中,选定最大车速umax来初步估计P2的大小。

汽车在直线行驶过程中,可以通过仅受纵向外力条件下的汽车功率平衡公式进行计算

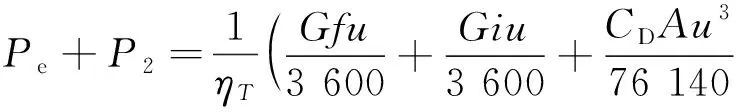

(5)

式中,Pe为发动机输出功率;ηT为传动系的机械效率;G为整车所受重力;f为滚动阻力系数;u为车速;i为道路坡度;CD为空气阻力系数;A为迎风面积;σ为汽车旋转质量换算系数;m为整车质量。

当汽车在最大车速下行驶时,可以认为式5的加速阻力功率和坡道阻力功率为0,汽车在平直的路面上匀速行驶,仅剩下风阻功率和滚阻功率,式(5)可简化为

(6)

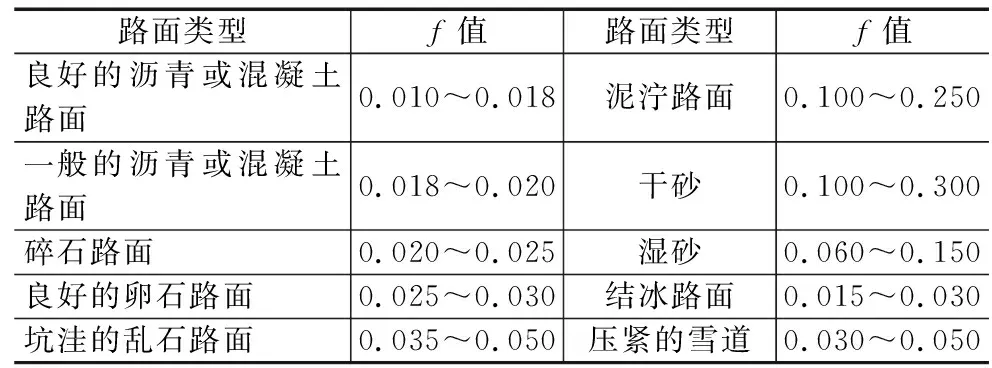

试验选择在良好的沥青或混凝土路面上驾驶,如表2所示,取f值为0.014,ηT可以认为是离合器、变速箱、传动轴三者的综合机械效率。根据经验推断,分别取三者为0.98、0.95、0.95。计算可得原型车的最大车速为208 km/h,基本符合实际情况。若48 V车辆需要将最大车速提升到214 km/h,由计算可知,P2应取值为8.76 kW。

表2 一般路面滚动阻力系数取值

P1和P2都是该48 V电机在助力工况下的功率,也就是作为电机时所需的额定机械功率。对于P3来说,48 V电机在能量回收情况下的额定功率可作为电机输出时所需的额定发电功率。

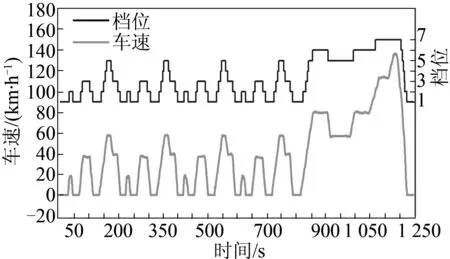

为了充分发挥48 V系统在制动能量回收方面的功能,基于该原型车为国五排放标准的上市车辆,选择在排放法规中要求的新欧洲驾驶循环(NEDC)中进行制动能量回收分析。在原型车上进行NEDC实车测试的基本情况如图3所示[3]。

图3 原型车NEDC实车测试工况基本信息

对于在工况测试的平直驾驶路面上,汽车制动回收功率和车速的计算公式为

(7)

式中,Pr为汽车减速过程中可回收的功率。

对于一般四轮乘用车而言,其计算公式为

(8)

式中,Iω为原型车单个车轮的转动惯量;r为原型车车轮的滚动半径;ig为原型车变速箱传动比;i0为原型车主减速器传动比。

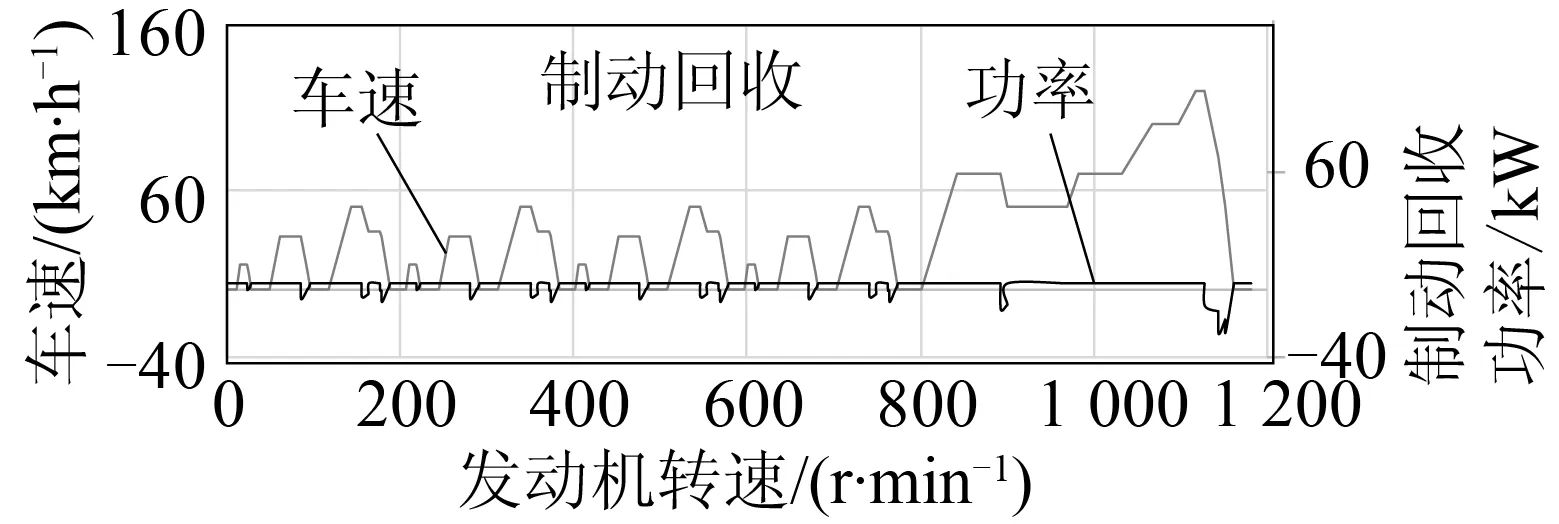

通过带入相关参数计算,可以得到在NEDC测试工况中,整车车速与可回收能量功率在整个工况中的大小关系如图4所示。

由于本文中48 V车辆采用的是P0布置方案,在回收能量的过程中,必须克服发动机摩擦力矩做功,故P3须满足:

(9)

式中,n为发动机转速。

图4 NEDC工况车速和制动回收功率

对P3在整个NEDC过程中进行积分,可以得到在NEDC工况过程中,可回收能量为

(10)

式中,Eb为在NEDC工况中可回收总能量。

通过相关参数进行计算,可以得到Eb为0.375 kW·h,平均每公里回收能量为0.032 kW·h。通过回收能量,可以减少整车在制动减速过程中的能量流失,提高燃油经济性,降低燃油耗。在实际道路驾驶过程中,可回收功率P3是在Pr的基础上减去发动机倒拖摩擦力矩的做功功率。在NEDC工况中,绝大多数情况下P3不超过10 kW,考虑到P0布置的48 V系统对于48 V BSG电机的低成本要求,故取P3值为10 kW。

4 总结

综上所述,P1为6.3 kW,P2为8.76 kW,P3为10 kW。其中,P1、P2为机械助力功率,P3为发电功率。针对该原型车,在考虑到快速起动、动力性提升、能量回收3个方面的要求,同时兼顾成本和性价比问题,拟定在48 V系统中48 V BSG电机机械功率不得低于9 kW,能量回收的发电功率不得低于10 kW。