重质油催化裂解制轻烯烃技术及催化剂研究进展

唐勖尧 王拴紧 肖敏

摘 要:乙烯和丙烯的生产在全世界都受到广泛的重视,是现今社会非常重要的基本有机化工原料。主要针对如何提高丙烯产率,介绍了催化裂解制轻烯烃技术的反应机理,总结了国内外发展的催化裂解技术及催化剂研究进展。由于现今加工重质油比重增加,所产原油日趋变重,轻质燃料油需求日益增长,导致轻质裂解原料更趋紧张,并且尽管轻烃裂解生产乙烯的成本最低,但丙烯的产量较少。因此,积极推广重质原料制丙烯技术,同时开发新工艺路线和新型催化剂,是努力实现我国丙烯产业可持续发展的基本思路。

关 键 词:乙烯;丙烯;催化裂解;催化剂;重质油

中图分类号:TQ 426 文献标识码: A 文章编号: 1671-0460(2020)04-0620-06

Abstract: As very important basic organic chemical raw materials in today's society, ethylene and propylene have received extensive attention all over the world. In this paper, catalytic pyrolysis reaction mechanism for light olefins production was introduced, and research progress of catalytic pyrolysis technology and its catalysts at home and abroad were summarized. Because of the increasing of the proportion of heavy oil, the crude oil becomes heavier and heavier. However,the demand for light fuel oil keeps continuously growing, so light cracking raw material is in short supply. Although the cost of light hydrocarbon pyrolyzing into ethylene is the lowest, the yield of propylene is very low. In this sense, the technology to produce more ethylene and propylene directly from heavy oil becomes more and more important for both polyolefins and petroleum refining industry, including the effective catalysts and related technologies.

Key words: Ethylene; Propylene; Catalytic pyrolysis; Catalyst; Heavy oil

乙烯、丙烯、丁烯和丁二烯等低碳烯烃都是非常基本的化工原料,特别是乙烯和丙烯的生产能力,常常被视为一个国家和地区石油化工发展水平的标志,被誉为现代化学工业的基石。半个世纪以来,随着石化工业的快速发展,世界范围内对低碳烯烃,特别是乙烯、丙烯的市场需求,持续地快速增長[1]。

据中国报告网2018年发布的全球乙、丙烯产能报告,截至2017年底,全球乙烯生产能力达到17 052万t的新纪录,产量高达15 197万t,而丙烯产能略低其后,为13 000万t,产量为乙烯产量的三分之二,达到10 900万t。然而全球产量如此之高,我国乙烯丙烯的产量却有些供己不足,乙烯和丙烯的自给率只有64%和77%[2],仍有近三分之一的部分需要进口。因此,伴随着低碳烯烃需求量的日益增长及应用领域的不断拓宽,探索新的轻烯烃生产工艺,提高轻烯烃产量已成为迫切需要解决的课题。

目前工业上最主要的问题是如何提高石油裂解时的丙烯产率,丙烯产率每提高1%,炼油厂炼制1 t的丙烯就能省去近千元的原料油成本,而我国平均每个炼油厂每年生产丙烯2 000 t,可见丙烯生产技术若能实现1%的突破,能为一个炼油厂带来多么巨大的经济效益。目前生产丙烯最主要的技术是催化裂解技术,在原料上,虽然用轻烃裂解生产乙烯的成本最低,但丙烯的产量较少,所以重质油原料生产丙烯是一条合理的技术路线。而想要实现丙烯产率的进一步突破,近年来研究者所做的工作是开辟一条新的工艺路线和研究新型的催化剂。因此,本文针对如何提高丙烯产率,综述了近年来国内外催化裂解制取轻烯烃的工艺技术及最新的提产类催化剂研究进展。

1 催化裂解技术的反应机理

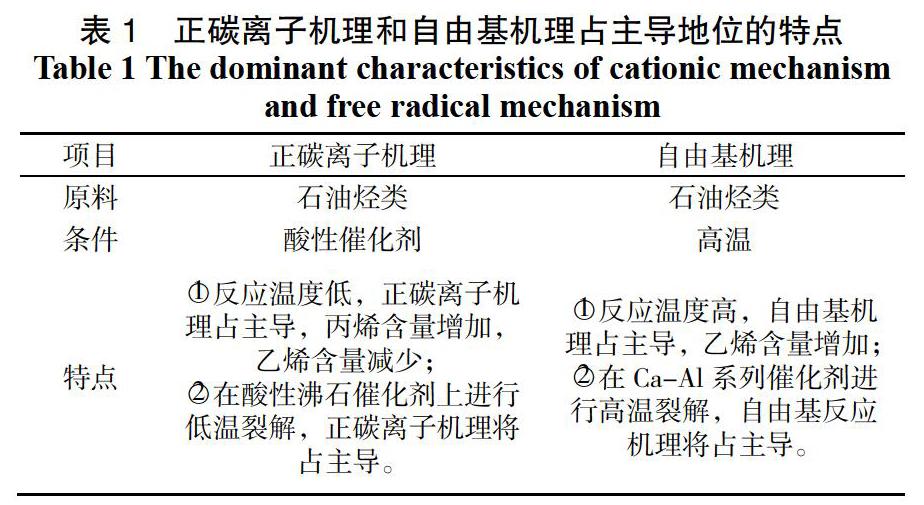

石油烃类的裂解一般按自由基反应机理和正碳离子反应机理进行[3]。在固体酸催化剂上的裂解反应主要通过正碳离子进行,但由于反应仍在较高温度下发生,故也有部分自由基反应。

1.1 正碳离子反应机理

理解和研究催化裂解工艺过程的反应机理,就要涉及最基本的化学理论,即正碳离子化学理论。正碳离子化学的研究历史已有百年,作为一种能够合理解释碳氢化合物反应的机理,已被化学界广泛接受,是正确理解催化裂化过程反应原理的基础知识。见图1,正碳离子化学围绕着两种正碳离子展开:一种是经典的三配位正碳离子,早被广泛接受的一种形式;另一种是非经典的五配位正碳离子。如下所示:

虽然三配位正碳离子的概念通常归结于Baeyer和Viliger[4],但实际上,Stiegich[5]在19世纪末就已提出了此概念。1972年,Olah[6]提出应该将至少含有一个三配位的离子称为carbenium离子,而至少含有一个五配位的离子称为carbonium离子,国际化学和应用化学联合会(IUPAC)通过并认可了该定义。1984年,Haag和Dessau[7]提出用五配位正碳离子反应机理来解释烷烃的催化裂化反应。至今,在不饱和烃π电子给予体的亲电反应中,经典三配位正碳离子扮演着重要角色,而非经典五配位正碳离子,则是饱和烃σ电子给予体亲电反应的优选中间体。

2.5 TMP工艺

中国石油大学重质油国家重点实验室开发了一种两段提升管催化裂解多产丙烯和优质柴油的TMP工艺[15]。该工艺的特点是利用两段催化裂解反应,通过在一段和二段提升管反应器中分别回炼碳四轻烃和轻汽油。该方法以重油为原料,使用专用沸石分子筛催化剂,以兼顾汽柴油产品产率并多产丙烯为目的,同时干气和焦炭的生成。TMP工艺已在中国石油大庆炼化分公司工业化装置上进行了试验[16],以大庆VGO为一段反应原料,汽油加循环油为二段反应原料,反应温度在580 ℃左右,所得乙烯产率12.20%,丙烯产率31.83%。

2.6 国外催化裂解制轻烯烃工艺

除了上述的国内催化裂解制轻烯烃工艺外,国外也有许多具有代表性的工艺,如由KBR 公司和SK 公司共同研发的先进催化裂解制烯烃ACO(Advanced Catalytic Olefins)工艺[17]。该工艺首先采用将“催化裂化”与“烯烃分离”相结合,用类似于流化催化裂解反应 / 再生系统,改变了蒸汽裂解的高热分解方式,在600~700 ℃的反应温度条件下,将低附加值的轻烃转变为高价值的乙烯和丙烯。2010 年,SK公司首先将ACO工艺投入商业示范,建成第一套ACO装置,每年烯烃产能为4万t。相比传统的蒸汽热裂解,ACO 工艺乙烯和丙烯收率可提高15%~20%,乙烯/丙烯产出比约为1:1。

除此外,国外还有许多采用催化方法制取烯烃的工艺技术,如Atofina和UOP公司合作研发的烯烃裂化OCP工艺[18]、KBR和Mobil技术开发公司合作开发的双提升管Maxofin工艺[19]、日本东洋工程公司开发的重质油催化转化THR工艺[20]、德国科学院柏林化工研究所开发的TCSC工艺[21]和美国石伟工程公司开发的QC工艺[22]等,这些工艺虽然都可以加工重质原料,生产乙、丙烯,但反应温度都超过800 ℃,并且都还一直未工业化。

3 催化裂解催化剂研究进展

重质油催化裂解过程中,主要参与的是正碳离子反应,而正碳离子反应机理的发生需要酸性催化条件,所以高性能酸性催化剂的研制就成为催化裂解技术研究与创新的核心,开发出合适的催化剂,有望使催化裂解制丙烯产量进一步突破瓶颈。相比蒸汽裂解技术,在催化剂存在的条件下,催化裂解过程中原料裂解所需的活化能降低,反应温度可下降200 ℃以上。目前,催化裂解用催化剂可大致分为两类:沸石分子筛催化剂和金属氧化物催化剂。

3.1 沸石分子筛催化剂

沸石分子筛是催化裂解技术中研究最多的一类催化剂。沸石是一种微孔硅酸铝矿物,早期常用来作为工业吸附剂,如今,沸石分子筛主要是硅、铝、磷、钛、硼等元素原子彼此通过与氧原子键合,构成的具有丰富空间的一种多孔无机结晶材料。作为一种多孔无机结晶材料,沸石分子筛具有规则而均匀的孔道结构,高比表面积,这样的结构赋予了分子筛催化裂解的择形作用,催化活性物种则是被设置在分子筛的孔道之内,即原料中烷烃、烯烃和芳烃等高分子链仅有一定形状和大小的才能进入分子筛孔内起反应,由此实现对反应产物的择形。除此外,分子筛骨架结构的稳定性很高,同时一些具有催化活性的金属也可交换导入晶格结构中,然后以高度的分散度,还原为元素状态。这些结构性质,使分子筛成为有效的催化剂和催化剂载体。

目前得到工业应用的分子筛结构有12种[23],其中MFI结构分子筛在多个催化过程的工业应用中应用面最宽最广泛,ZSM-5便是属于这类结构。ZSM-5分子筛[24]是现时工业上应用最为广泛的中孔分子筛,每个晶胞含有96個硅(铝)氧四面体,通过共用定点氧桥形成五元环,依次连接形成两个相交的开口十元环孔道。要使丙烯产率增加超过7%的界限,往往需要ZSM-5分子筛催化剂来实现。但对于重油大分子,例如烷烃和芳烃,不能进入ZSM-5孔道中,因此裂解重油大分子,通常首先会应用大孔分子筛,如Y分子筛和β分子筛。综上,ZSM-5分子筛在重油催化裂解过程中往往会与其他类型的分子筛联用,ZSM-5分子筛作用于增加低碳烯烃的选择性,而大孔分子筛则增加低碳烯烃的产率。

对于ZSM-5分子筛催化剂而言,研究者最惯用的改性便是通过铵离子交换制备H型的ZSM-5。Mei[25]等人采用Na2CO3溶液对ZSM-5单晶进行弱碱性处理,接着在硝酸氨溶液中进行三次连续的离子交换,随后在540 ℃空气氛围下煅烧合成了具有薄壳大空心芯的HZSM-5分子筛微箱。分子筛微箱的形态和结构异常均匀、规则。另一方面,碱性分子筛的固有结晶性能得到了很好的保护。此外,沸石微箱催化剂通过促进分子的扩散,表现出比母体HZSM-5更高的活性。

近年来研究者通过金属活性元素的引入,来对ZSM-5分子筛进行改性,希望通过增强分子筛对小分子烷烃的脱氢能力,为分子筛提供更多的小分子烯烃,以进一步提高ZSM-5分子筛增产烯烃的潜力。Mohiuddin等人[26]采用浸渍法对ZSM-5进行了不同载荷Fe和Cr的改性,希望提高炼油厂石脑油催化裂解制轻烯烃的效果。研究结果表示,Fe和Cr的引入对催化剂的理化性质、催化活性和选择性均有重要影响。金属负载导致比表面积减小,随着金属负载的增加而进一步降低。与Cr相比,Fe对特定强酸中心位点的总酸度有更大的影响,建立了有利于烯烃特别是丙烯选择性的最佳Fe负载,并增强了催化剂的稳定性。Fe负载率为2%时,丙烯的选择性最大,为23.6%,烯烃的总选择性为60%。而Cr改性则是降低了烯烃的选择性。

Li[27]等人采用碱处理和离子交换的方法,制备了碱化处理的Fe/ZSM-5催化剂,应用在催化重整重质油技术中。催化重整重质油作为一种重要的原位重整技术,已引起了世界各国的广泛关注。将0.4%(wt)碱处理的Fe / ZSM-5 、1%(wt)生物质和5%甘油添加到重油中,在310~370 ℃反应,10 ℃步长30 min。相比同等条件下热解反应,在350 ℃时,粘度降低量增加了81%。结果表明,与Na/ZSM-5相比,经碱化处理的Fe/ZSM-5具有比表面积大、Bronsted acid位点数量多、总孔隙体积大、平均孔径大的特点,对重质油的提质具有积极的影响。此外,其粘度的降低主要是由于反应过程中树脂结构的严重破坏所致。同时,提出并证实了经碱处理的Fe/ZSM-5与甘油和生物质的协同作用。

除了ZSM-5分子筛,Y分子筛作为流体催化裂化催化剂的活性组分使用频率也较高。Mahdi等人[28]制备了一种新型的由非晶态硅铝包裹Y分子筛的双层催化剂Y/ASA(amorphous silica alumina),并与传统的Y+ASA混合催化剂进行了比较。在提高深度裂解产物收率和抑制焦炭方面,Y/ASA的催化裂解性能明显优于Y+ASA。Y/ASA催化剂比Y+ASA催化剂多产生33%和46%的苯和甲苯,比Y+ASA催化剂少产生18%的焦炭,而丙烯产率提高了20%。研究发现,在ASA顶部层和Y沸石底部层分别发生预裂解和深度裂解两级反应。原料的预裂解在ASA表层达到较高的程度,中间产物在Y沸石层的选择性酸位点发生深度裂解。双层催化剂的催化位点,特别是Y沸石结晶内的酸位点,对提高深裂产物的选择性起着重要作用。

Zakarina等人[29]研究了瓦斯油在HY沸石分子筛催化剂下裂解的反应结果,研究表明,提高瓦斯油与催化剂的裂解温度和接触时间可以提高气相产物的收率。最大产气量为42%。在这种情况下,气体中含有C2-C4烯烃,包括28%的丙烯。并且得出结论,用铝柱钙蒙脱土作为沸石催化剂的组分,在石油化工过程中应用是可行的。

近年来新型高硅型选择性沸石分子篩IM-5,也已经开始引起研究者广泛关注。Yu[30]等人通过对IM-5沸石进行碱性处理,制备了高结晶度的介孔沸石IM-5。相比未经碱性处理的IM-5,中孔体积从0.112到0.311 cm3·g-1显著提高178%,而微孔体积略有减小,说明其微孔结构保存完好。在重质油催化裂化性能研究中,以大连重油VGO为原料,IM-5沸石、2 h碱性处理后的IM-5和ZSM-5沸石分别为催化剂,结果表示,ZSM-5催化剂的轻油产物转化率低于IM-5,ZSM-5催化剂丙烯产率为6.64%,IM-5催化剂丙烯产率为7.35%。

3.2 金属氧化物催化剂

金属氧化物催化剂近年来也是众多研究者的研究热点,包括三个部分,活性组分、载体、助剂[31]。其中最关键的是活性组分,主要是一些金属氧化物,例如洛阳石化工程公司研发的Fe2O3-Al2O3-CaO、日本Toyo工程公司研发的CaO-BeO-SrO-Al2O3;载体一般有陶瓷、刚玉、富铝红柱石等;助剂的作用为延长运转周期和催化剂的寿命,并减少结焦,常用的助剂一般为某些盐类和氧化物,如碳酸钾、氧化硼等。Shen等人[32]制备了一系列Mo改性的Ni/Al2O3催化剂,并对其催化活性进行了研究,结果表明,在Ni催化剂中添加Mo可以提高乙烯与丙烯的收率,并且由于Mo引入,使得载体中Ni的分散度提高,可以抑制NiAl2O4结晶的形成,提高金属的预硫化程度。这些效应可以显著提高催化裂解过程中石脑油硫醚化催化剂的活性,并降低反应过程中结焦的形成。

Jiao等人[33]还研究了多种不同负载的金属氧化物催化剂的催化性能,利用共沉淀法制备了ZrO2-TiO2-Al2O3 (简称ZTA)复合氧化物基体,再用浸渍法将Mn、Fe、Mo和W分别作为活性组分引入ZrO2-TiO2-Al2O3复合氧化物中,考察了这些不同的活性组分对正癸烷裂解过程催化活性和结焦行为的影响。研究发现,催化剂的催化活性增加的顺序为: Mo-ZTA > Fe-ZTA > Mn-ZTA > W-ZTA > ZTA >热裂化,与其明显的酸性特性密切相关。总体而言,Mo-ZTA催化剂具有较好的催化活性和较高的抗结焦能力,特别是,在Mo-ZTA催化剂作用下,烯烃的产物分布比例分别在725和750 ℃时达到25.3%和29.2%(wt),丙烯产率最高可达17.7%。值得注意的是,在相同反应条件下,所有不饱和烃的催化裂解产率均高于热裂解,说明添加MxOy活性组分可以有效提高裂解深度,特别是对MoO3而言。

近年来也有许多研究者采用沸石分子筛与金属

氧化物复合的方法,在裂解工艺中制备了各种不同催化活性的催化剂。Atsush[34]等人制备了一系列沸石-金属氧化物复合的载体催化剂,用浸渍法将PtNiMo作为活性组分引入其中,亮点在于催化剂载体为不同硅铝比的ZSM-5沸石,与不同的金属氧化物复合,包括Al2O3,TiO2,MgO等。结果表示,相同条件下,沸石-氧化铝载体PtNiMo氧化物催化剂在大豆油裂解过程中,丙烯的产率最高,而汽油的选择性为40%~50%,同时转化率能够达到100%。

4 总结与展望

提高裂解过程中丙烯产率的手段可以从裂解工艺、裂解催化剂两大方向入手,本文综述了几种工业上比较经典的催化裂解工艺,和近年来比较具有研究热点的裂解催化剂。目前,在世界乙、丙烯原料结构中,石脑油、轻烃仍占主导地位,但世界上可开采的原油日趋重质化,加之轻烃原料生产丙烯的能力远不如重质原料,因此重质油裂解制轻烯烃就成为重质原料发展石油化工的一个重要有效途径。通过催化裂解,在较蒸汽裂解缓和得多的条件下,低成本地由重油多产轻烯烃是一条创新的技术路线。作为未来炼油厂的发展趋势,预期重质油裂解生产轻烯烃的应用规模将不断扩大,然而目前重质油催化裂解生产烯烃技术尚有进一步完善提高的问题。重油裂解制轻烯烃技术本身,无论从工艺、工程设计、催化新材料、催化剂、节能等方面,还需要不断完善和提高,其中最主要的方向还是催化剂的研发。

参考文献:

[1]杨上明. 我国乙烯工业发展思路及建议[J]. 当代石油石化,2003,11(4):17-21.

[2]魏晓丽,龚剑洪,毛安国,等.直馏柴油催化裂化加工技术探索[J].石油炼制与化工,2016,47(12):1-6.

[3]Hemler C L,Upson L L. Maximize Propylene Production [C]. The European Refining Technology Conference,Berlin,Germary,1998.

[25]Changsong M,Zhicheng L,Pengyu W,et al. Regular HZSM-5 microboxes prepared via a mild alkaline treatment[J]. Journal of Materials Chemistry,2008,18:3496–3500.

[26]Ebrahim M,Masikana M,David K. Catalytic cracking of naphtha: The effect of Fe and Cr impregnated ZSM?5 on olefin selectivity[J]. Applied Petrochemical Research,2018,8:119-129.

[27]Jingjing L,Xiu W,Xiaodong T. Upgrading of heavy oil by thermal treatment in the presence of alkali-treated Fe/ZSM-5, glycerol, and biomass[J]. Fuel Processing Technology,2019,188:137-145.

[28]Mahdi D,Reza T,Abbas A K,et al. Two-stage cracking catalyst of amorphous silica-alumina on Y zeolitefor enhanced product selectivity and suppressed coking[J]. Korean J. Chem. Eng.,2017,34(3):681-691.

[29]Zakarina N A,Shadin N A,Volkova L D. Cracking of Heavy Vacuum Gas Oil on Modified HY Zeolite Catalysts[J]. Chemistry and Technology of Fuels and Oils,2018,54(4):417-424.

[30]姚暉,马广伟,陈亮,等. 氧化物催化剂上石脑油催化裂解制乙烯的研究[J]. 工业催化,2006,14(3):11-13.

[31]Qianqian Y,Huayang S,Houxiang S. Highly mesoporous IM-5 zeolite prepared by alkaline treatment and itscatalytic cracking performance[J]. Microporous and Mesoporous Materials,2019,273:297-306.

[32]Zhibing S,Ming K,Pei Y,et al. Catalytic activities of Mo-modifiedNi/Al2O3 catalyticsfor thioetherification of mercaptans and di-olefinsin fluid catalytic cracking naphtha[J]. Transition Metal Chemistry,2012,37:587-593.

[33]Yi J,Hua Z,Shanshan L,et al. Impact of acidity in ZrO2-TiO2-Al2O3 composite oxides on the catalyticactivity and coking behaviors during n-decane cracking[J]. Fuel,2018,233:724-731.

[34]Atsushi I,Ryunosuke I,Takumi O,et al. Dehydrocyclization-cracking reaction of soybean oil using zeolite-metaloxide composite-supported PtNiMo sulfided catalysts[J]. Fuel Processing Technology,2017,161:17-22.