KOH低温焙烧钾长石提取SiO2

刘佳囡 赵 旭 翟玉春

(1.渤海大学 化学与材料工程学院,辽宁 锦州 121013;2.东北大学 冶金学院,沈阳 110819)

钾长石化学式为K2O·Al2O3·6SiO2[1],熔点1 320 ℃,结构十分稳定,是我国储量丰富的一种天然矿物。常温下,钾长石几乎不与任何酸或碱反应,当温度高达1 800 ℃时才可以将其分解。将钾长石与一定的助剂混合并进行低温焙烧,可破坏钾长石原有结构,使其中的SiO2溶出[2],既可提高钾长石的分解效率,又可减少能量消耗。基于此,本文采用KOH为助熔剂,将其与钾长石混合并在低温条件下焙烧,探究焙烧条件对二氧化硅溶出率的影响。利用快速滴定法[3]测定二氧化硅的溶出率,找到提取有价组元硅的最佳焙烧条件,为后续利用钾长石制备分子筛提供参考[4-6],从而实现钾长石综合利用的目的[7-10]。

1 实验

1.1 原料

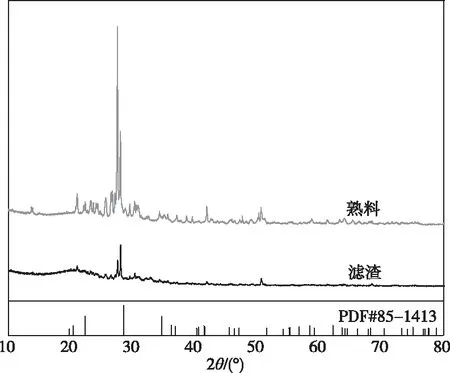

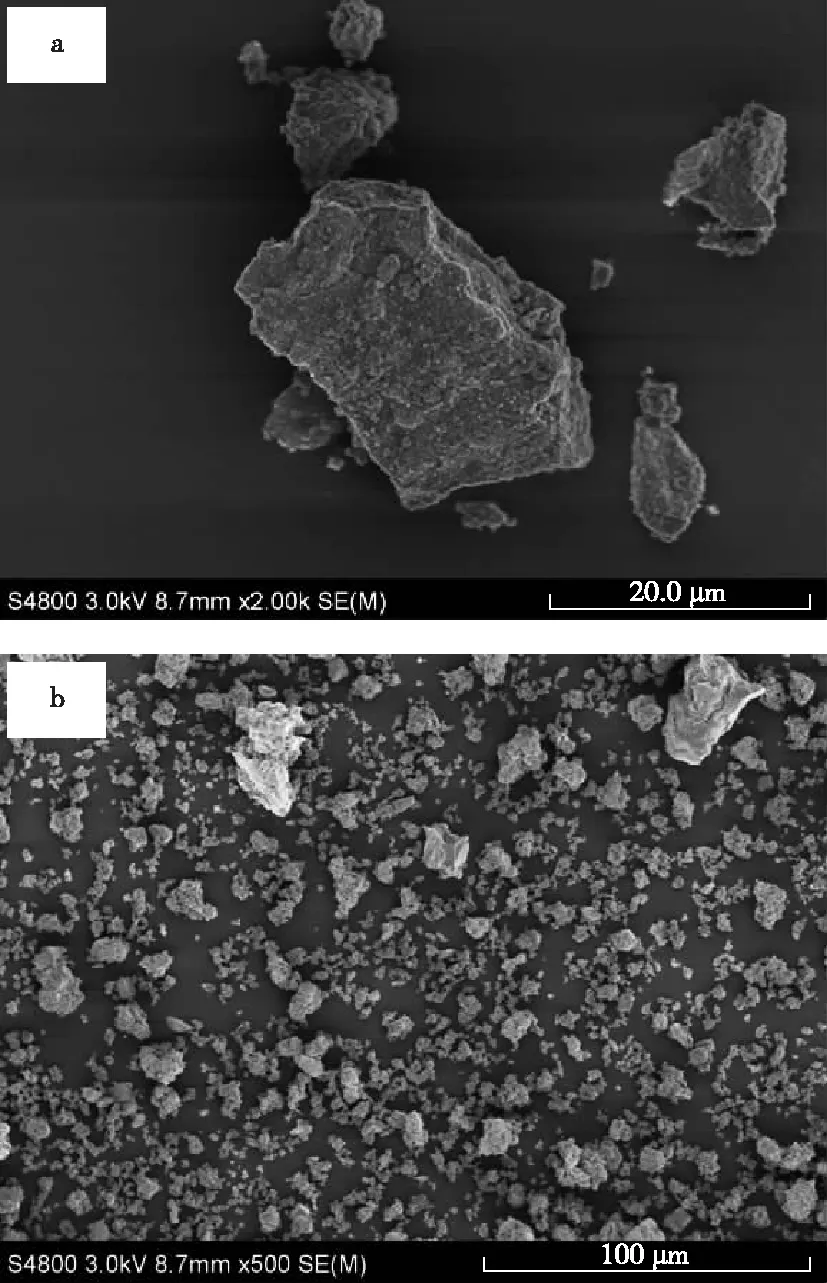

实验所用钾长石矿的主要成分为硅铝酸盐,且矿物颗粒大,表面光滑,其X射线衍射(XRD)图谱和扫描电镜(SEM)图像如图1所示,主要化学成分见表1。

表1 钾长石的主要化学成分Table 1 Main composition of potash feldspar /%

1.2 实验原理

焙烧条件下,钾长石与KOH可发生如式(1)的反应。

KAlSi3O8+4KOH=KAlSiO4+2K2SiO3+2H2O

(1)

焙烧熟料经水溶后,采用快速滴定法[3]测定焙烧熟料中SiO2的溶出含量并利用公式(2)计算溶出率。

ω(SiO2)=15[C1(V1-V3)-C2(V2-V4)]V0/V/m×100%

(2)

式中,15—与1 mol盐酸标准滴定溶液相当的,以克表示的二氧化硅的质量,g/mol;C1、C2—盐酸标准溶液和氢氧化钠标准溶液的浓度,mol/L;V1、V2—滴定中消耗的盐酸标准溶液体积和氢氧化钠标准溶液体积,mL;V3、V4—空白实验中消耗的盐酸标准溶液和氢氧化钠标准溶液体积,mL;V0—溶出液体总体积,L;V—所取溶出液样品体积,mL;m—样品中SiO2质量,g。

1.3 实验步骤

将钾长石矿破碎研磨为粒径小于74 μm的粉末,并将KOH与钾长石粉末在坩埚中按一定摩尔比(简称“碱矿比”,下同)混合均匀后置于马弗炉焙烧。到达焙烧时间后,将焙烧熟料破碎研磨成粒径小于74 μm的粉末。并按固液比(质量比)为1∶4(取10 g焙烧熟料,40 g蒸馏水)溶解于100 mL烧杯中,再将烧杯置于恒温磁力搅拌器上于80 ℃,400 r/min条件下溶出30 min。溶出结束后过滤,采用快速滴定法对滤液进行检测,计算焙烧熟料中SiO2的溶出率。

2 结果与讨论

2.1 焙烧温度对SiO2溶出率的影响

在焙烧时间2 h、碱矿比1条件下,探究焙烧温度对SiO2溶出率的影响,结果如图2所示。

从图2可以看出,在400~600 ℃的较高温度下,SiO2溶出率较高。但当焙烧温度超过500 ℃后,再继续升高焙烧温度,SiO2的溶出率不再升高反而有下降趋势,最佳焙烧温度为500 ℃,该温度下的SiO2溶出率为56%。此数值相对较低,原因是碱矿比较小或反应时间较短,钾长石矿并没有完全反应,需要进一步研究焙烧时间和碱矿比的影响。

2.2 焙烧时间对SiO2溶出率的影响

图3为焙烧温度500 ℃、碱矿比1时,焙烧时间对SiO2的溶出率的影响曲线。

图3 焙烧时间对SiO2溶出率的影响Fig.3 Effect of roasting time on the dissolution rate of SiO2

从图3可以看出,随着焙烧时间的延长,SiO2的溶出率先增加后降低,焙烧时间2.5 h时溶出率最大,此条件下SiO2的溶出率最高可达55%。此数值依然较低,这是因为KOH含量较低,没有完全破坏钾长石的结构,导致钾长石矿并没有完全反应,SiO2没有完全溶出。

2.3 碱矿比对SiO2溶出率的影响

图4为焙烧温度500 ℃、焙烧时间2.5 h时,碱矿比与SiO2溶出率的关系曲线。

图4 碱矿比对SiO2溶出率的影响Fig.4 Effect of alkali ore ratio on the dissolution rate of SiO2

从图4可以看出,随着碱矿比的增大,SiO2的溶出率先升高后降低,当碱矿比为2.5时,SiO2的溶出率最高,达到99.5%,说明碱矿比对SiO2溶出率的影响最大。

2.4 熟料及溶出渣结构特征

最优条件下所得焙烧熟料与溶出渣的XRD图谱如图5所示,相应SEM图像如图6所示。

图5 焙烧熟料与溶出渣的XRD图谱Fig.5 XRD patterns of the roasted clinker and residue

图6 熟料(a)和溶出渣(b)的SEM图像Fig.6 SEM images of clinker (a) and residue(b)

从图5可以看出,二者的主衍射峰与硅铝酸钾标准卡片PDF#85-1413吻合,熟料中硅铝酸钾的衍射峰较强,而滤渣的硅铝酸钾的衍射峰明显较弱,说明熟料中大量的硅铝酸钾已被溶出。

由图6可知,焙烧熟料表面被生成的硅铝酸钾盐所覆盖,颗粒大小不一、形状并不规则。经水浸后,焙烧熟料表面及周围的焙烧产物硅铝酸钾盐被溶解,滤渣颗粒大小均匀,且粒度远小于焙烧熟料。

3 结论

1)将钾长石和KOH进行混合,在低温下焙烧可破坏钾长石的稳定结构,可实现将钾长石中的不溶性硅转化成可溶性硅。

2)焙烧温度、焙烧时间、碱矿比对SiO2溶出率均有影响,其中碱矿比对SiO2溶出率的影响最为显著。最佳焙烧条件为:焙烧温度500 ℃、焙烧时间2.5 h、碱矿比2.5,该条件下的溶出率可高达99.5%。

3)实验结果可为后续利用钾长石制备分子筛实验及实现钾长石的高附加值化利用提供参考。