钛合金高锁螺栓断裂原因分析

何 军,王浩宇,王大为,丁亚红,李国庆,朱 苓

[中航工业成都飞机工业(集团)有限责任公司,成都 610091]

钛合金具有高比强度、较宽的工作温度范围和优异的抗腐蚀能力等特点,在航空航天领域中被广泛用于制造压气机叶片、盘、机匣以及紧固类零件[1]。随着航空技术的发展,对现代飞机的机械连接工艺提出了质量轻、强度高、寿命长、安装方便等要求。在此背景下研制生产了具有可控预载荷、自锁、高疲劳寿命、抗振动等特点的钛合金高锁螺栓[2]。但是,与结构钢、不锈钢和高温合金零件相比,钛合金零件对表面损伤和缺陷具有更大的敏感性,加工、装配和使用中的任何疏忽,都会使钛合金零件的使用性能大受影响,甚至发生严重的断裂事故[3-4]。

某钛合金高锁螺栓在装配时发生断裂,断裂螺栓共2个,均由同一名操作工人采用相同的装配方法在同一天装配时断裂。与断裂螺栓同批次的螺栓,较早前也在同一装配位置发生过断裂现象。笔者对断裂螺栓进行一系列理化检验,分析了螺栓断裂的原因,并给出了相应的改进建议。

1 理化检验

1.1 宏观分析

图1 断裂螺栓的宏观形貌Fig.1 Macro morphology of the fractured bolts

2个断裂螺栓的宏观形貌如图1所示,可见螺栓均断裂成两部分,其中1号螺栓断裂的纯螺纹段已从螺母中脱出,而2号螺栓断裂的纯螺纹段仍在配套螺母中。2个螺栓的断裂部位完全相同,均为第2~3扣螺纹根部。

2个螺栓断裂形成的断口在纯螺纹段保存较为完整,其宏观形貌如图2所示,可见断面呈暗灰色,有明显的断裂棱线。从断裂棱线的收敛方向,可以推知断裂起源于螺纹根部,断裂源区对侧边缘可见面积较小的剪切唇[4]。另外,2个螺栓纯螺纹段断口的耦合面上均存在严重的划伤痕迹,划痕底部呈现光亮的金属光泽,说明划痕是螺栓断裂后对断面保护不当所致,与断裂原因无关。

图2 断裂螺栓的断口宏观形貌Fig.2 Macro morphology of fracture of the fractured bolts:a) the No。1 bolt; b) the No。2 bolt

1.2 微观分析

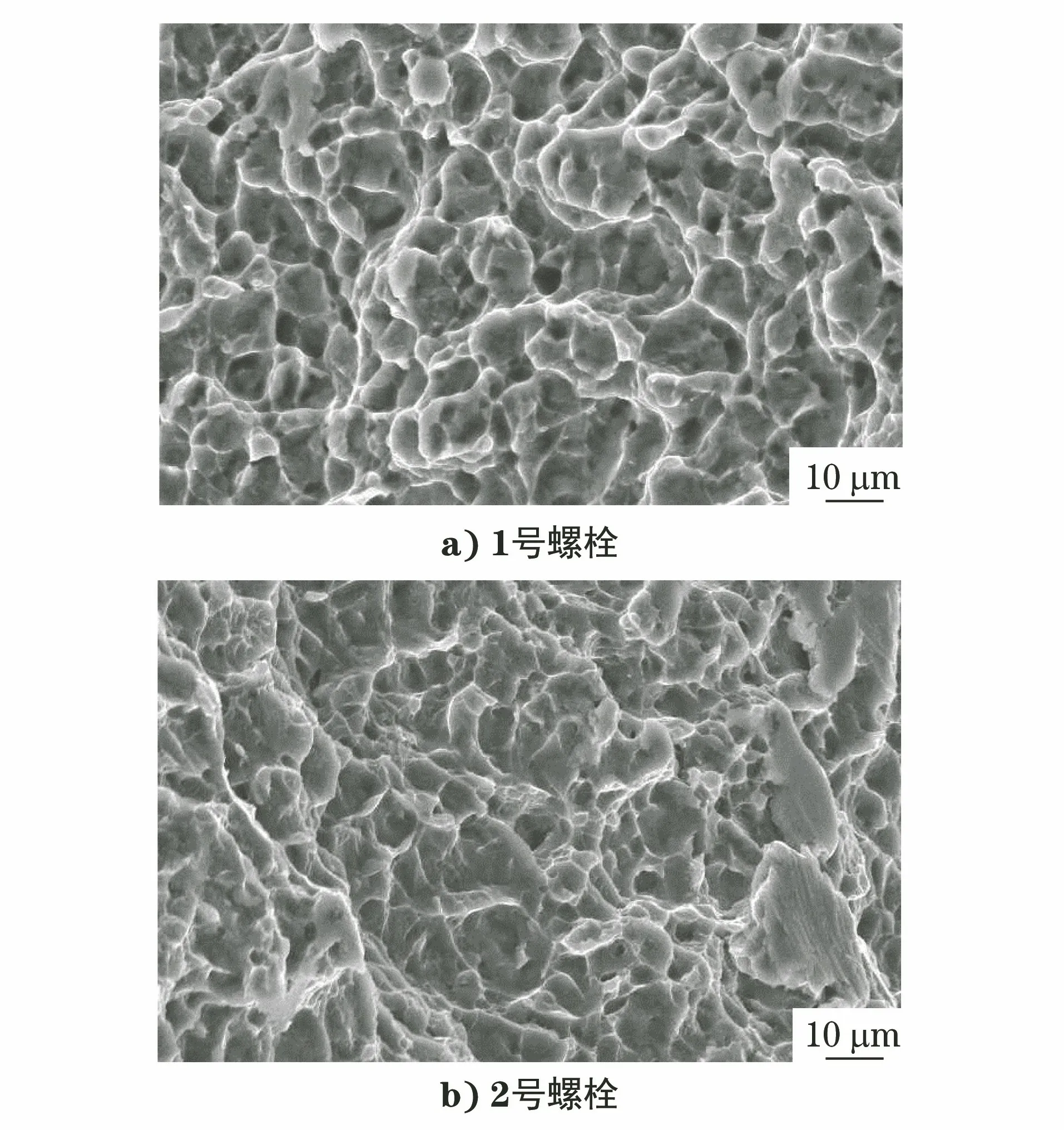

将图2的断口经超声波+酒精清洗后置于扫描电镜下进行微观观察,如图3所示。可见断裂在螺纹根部呈单边的线性起源,裂纹源区未见夹渣、气孔等冶金缺陷和机械损伤痕迹,断裂棱线沿直径方向扩展。裂纹源区的微观形貌为准解理+细小韧窝,如图4所示。裂纹扩展区和剪切唇区的微观形貌均为典型的等轴韧窝,如图5和图6所示。

图3 断裂螺栓的断口微观形貌Fig.3 Micro morphology of fracture of the fractured bolts:a) the No。1 bolt; b) the No。2 bolt

图4 裂纹源区的微观形貌Fig.4 Micro morphology of crack source area:a) the No。1 bolt; b) the No。2 bolt

图5 裂纹扩展区的微观形貌Fig.5 Micro morphology of crack growth area:a) the No。1 bolt; b) the No。2 bolt

图6 剪切唇区的微观形貌Fig.6 Micro morphology of shear lip area:a) the No。1 bolt; b) the No。2 bolt

1.3 金相检验

由于2个断裂螺栓的断裂模式相同,故选取1号螺栓沿纵向加工制备出金相试样。1号螺栓的显微组织形貌如图7和图8所示,可见其头部和螺纹部位的组织流线均正常,显微组织未见过热、表面污染和磨削烧伤迹象,即冶金特性未见异常[5]。另外,断口附近区域和螺杆部位的显微组织基本一致,均为等轴初生α相和晶界处转变β相,未见显著差异。

图7 1号断裂螺栓的低倍显微组织形貌Fig.7 Low magnification microstructure morphology ofthe No。1 fractured bolt: a) thread; b) screw

图8 1号断裂螺栓的高倍显微组织形貌Fig.8 High magnification microstructure morphology ofthe No。1 fractured bolt: a) fracture; b) screw

1.4 力学性能复查

作为成品采购的标准件,断裂螺栓需按批次抽样进行拉伸试验和双剪试验,以测试其抗拉强度和抗剪强度。所采用的试验方法分别为GJB 715.23A-2015《紧固件试验方法 拉伸强度》和GJB 715.26A-2015《紧固件试验方法 双剪》。查阅断裂螺栓的入厂复验报告可知,该批次螺栓分别抽取了5个螺栓进行拉伸试验和双剪试验,所测结果均高于技术标准规定的抗拉强度和抗剪强度。

1.5 装配现场调查

断裂螺栓的装配位置处于单面开口的封闭空间内部,仅有的开口面下方还有一处横梁,使得螺栓装配的操作空间十分狭小。装配现场使用的具有定力功能的气动枪体积较大,无法在断裂螺栓的装配部位使用。因此,操作工人一般采用普通扳手进行装配,拧断螺母外沿凸起的施力大小依靠经验进行控制。正常装配时,扳手的转动平面应与螺栓轴线垂直,在没有横梁阻碍的装配部位能够满足上述要求,该位置的装配示意图如图9所示。但是,断裂螺栓装配部位的下方有一处横梁,限制了扳手的运动空间,实际操作时容易导致扳手的转动平面发生倾转,从而在螺栓上附加弯曲应力,该位置的装配示意图如图10所示。

图9 普通扳手的装配现场示意图(无横梁阻碍)Fig.9 Assembly site diagram of common wrench(no crossbeam obstruction)

图10 普通扳手的装配现场示意图(有横梁阻碍)Fig.10 Assembly site diagram of common wrench(obstructed by crossbeam)

2 分析与讨论

2个断裂的螺栓均从第2~3扣螺纹根部发生断裂,断裂源区呈单边线性起源,断裂源区未见夹渣、气孔等冶金缺陷和机械损伤痕迹。断口的微观形貌在裂纹源区为准解理+细小韧窝,裂纹扩展区和剪切唇区均为典型的等轴韧窝,说明螺栓的断裂性质为过载断裂。

断裂螺栓的显微组织未见过热、表面污染和磨削烧伤迹象,并且断口附近区域和螺杆部位的显微组织基本一致。同时,复查该批次螺栓的入厂复验报告,其力学性能(抗拉强度、抗剪强度)指标均满足相关技术要求。由此可以排除螺栓因材料问题导致过载断裂的可能性。

螺栓从第2~3扣螺牙根部破坏,主要与螺栓在该处的受力状态有关,特别是螺纹在此处的截面变化引起一定程度的应力集中[6-7]。另外,2个螺栓的断裂均为单边线性起源,与受纯扭转作用形成的断口(纯扭转断口的棱线呈螺旋形)有所不同,表明其在断裂时承受了一定的弯曲应力。经装配现场调查了解,断裂螺栓装配位置的操作空间狭小,工人在装配时无法使用具有定力功能的气动枪进行装配,亦没有力臂长度合适的定力扳手能够伸入操作空间内进行装配。因此,工人通常采用普通扳手进行装配,其施力大小依靠操作者的经验进行控制。正常装配时扳手的转动平面应与螺栓轴线垂直,但受装配空间所限,实际操作时扳手的转动平面易发生倾转,从而在螺栓上形成弯曲应力,再加之螺纹部位的应力集中效应,使得螺栓发生过载断裂。

3 结论及建议

该钛合金高锁螺栓的断裂模式为单边弯曲应力造成的过载断裂。螺栓的冶金质量正常,力学性能指标符合技术要求,断裂与原材料本身无关。

基于对装配环境的调查,建议改进装配工具,避免装配时产生弯曲应力。