真空辅助树脂扩散成型工艺在顶破式端盖上的应用

柯贤朝,蔡玄龙,杨薛军

(1.上海材料研究所,上海 200437; 2.空装驻上海地区第一军事代表室,上海 200000)

导弹发射箱盖是导弹贮存和发射系统的重要组成部分,平时和发射箱一起形成密封系统,能承受一定的箱内压力,导弹发射时能迅速破裂,让出通道。高分子及复合材料以其轻质高强、耐腐蚀、可设计性强等优点已经被广泛应用于航空航天领域[1]。笔者单位主要对环氧泡沫材料端盖进行了研究[2-3]。

近年来,导弹武器系统轻量化要求越来越被重视,端盖的质量与高度尺寸也被限制。由于玻璃钢比强度大,玻璃钢产品的厚度可以很薄,因此玻璃钢受到了航天系统的青睐。目前玻璃钢成型工艺主要有手糊成型、模压成型和真空辅助成型等。真空辅助树脂扩散成型工艺(vacuum assisted resin infusion molding,简称VARIM工艺)是真空辅助成型的一种,其只需单面刚性模具,而且模具制造成本较低,是一种低成本的成型工艺方法,因此在成本控制方面有天然优势[4-5]。此外,VARIM工艺制品外形尺寸精确,重复性好,环保性好。综上所述,应用VARIM工艺生产端盖是一种比较经济的成型方法,笔者近期在此方面开展了一些探索性研究。

1 理论分析

1.1 结构设计

前端盖技术要求为:(1)正向承受0.06 MPa压力不被破坏;(2)导弹冲破前盖,冲击力不大于2 000 N,前盖破裂且碎块飞掉,不能影响导弹出箱。

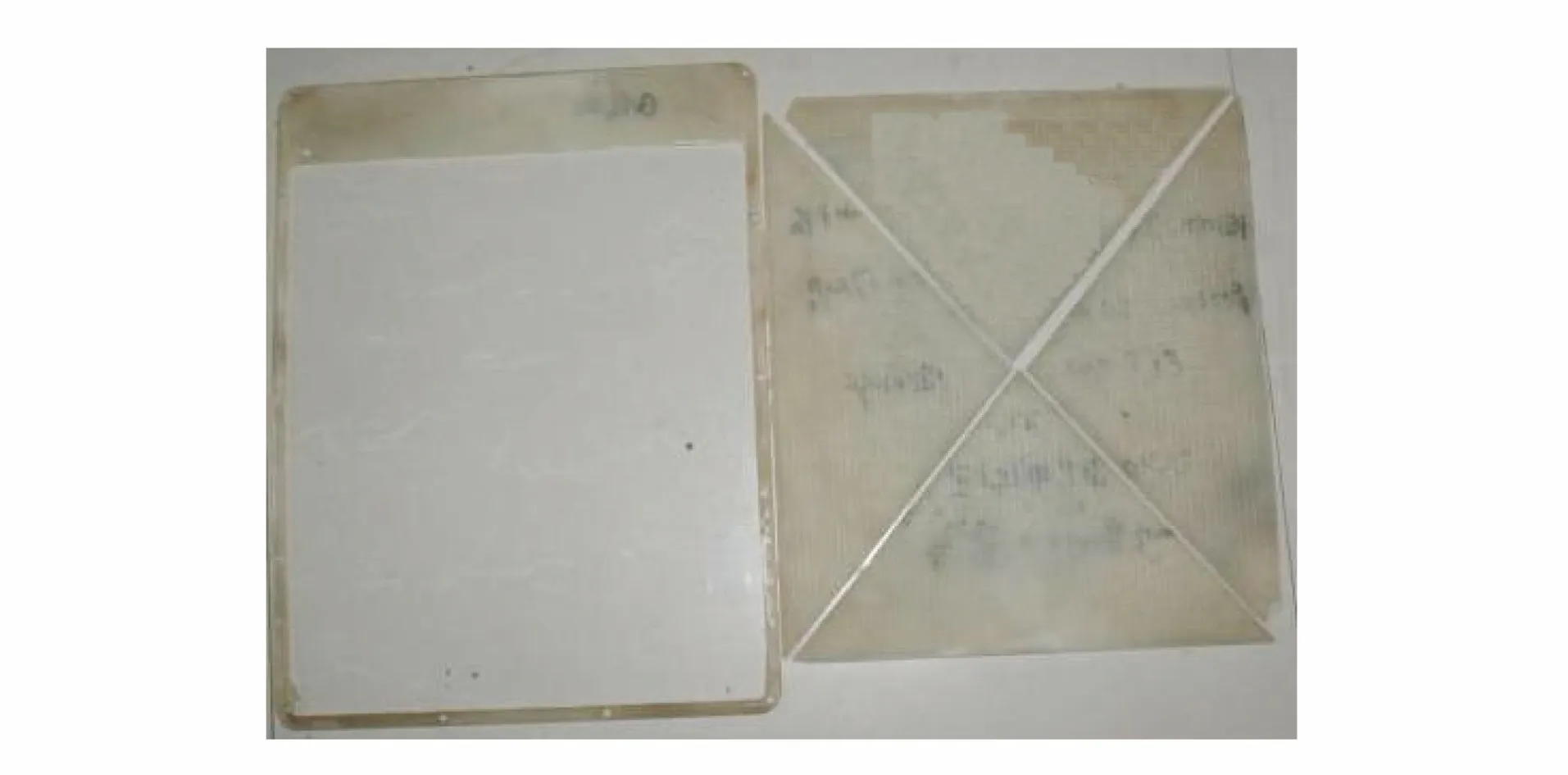

结合技术要求和经验,设计了环向沟槽。考虑到碎块质量尽可能轻以及盖体外形呈方形,设计了X槽,在破裂时碎块分为4块,端盖的结构设计如图1所示。

图1 端盖结构示意图Fig.1 Structural diagram of the of the canister cover: a) inner surface; b) outersurface

1.2 仿真分析

为了更加准确地对端盖进行研究,使用有限元软件ANSYS对端盖的正向承压能力和冲击力进行仿真分析。

使用端盖材料裁剪拉伸试样进行拉伸试验,经计算可得盖体材料的平均弹性模量为6 425 MPa,泊松比为0.23。由应力-应变曲线的形态(见图2)可知,该端盖材料为脆性材料,根据第一强度理论,当该材料所受的最大拉应力达到对应的断裂强度值时,即发生失效[6]。

图2 端盖材料的应力-应变曲线Fig.2 Stress-strain curve of the canister cover material

1.2.1 正向承压能力仿真

由于盖体为对称结构,为了便于计算,仅对盖体的1/2模型进行计算。在有限元软件前处理过程中,考虑盖体与试验装置通过螺钉进行连接,为简化计算,认为盖体与试验装置的装配面无任何位移,加载时在装配面上作全约束处理。假定盖体材料的力学性能是线弹性、均匀和各向同性的,选择实体四面体10节点单元,每个节点的自由度为Ux,Uy和Uz。按边界条件对相应部位进行全约束与对称约束处理,在盖体内表面加载0.06 MPa的均布压力。端盖的正向承压有限元分析结果如图3所示。

图3 端盖的正向承压有限元分析结果Fig.3 Finite element analysis result of forward bearing of the canister cover

由图3可知,最大第一主应力在盖体中心,数值为44.6 MPa,低于玻璃钢材料的拉伸强度(盖体材料拉伸强度130 MPa)。仿真结果表明,端盖正向承压能力不小于0.06 MPa,即端盖在0.06 MPa的正向压力下不会被破坏。

1.2.2 冲击过程和冲击力仿真

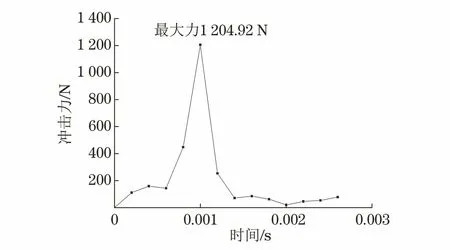

在盖体四周施加固定约束,在模拟弹体头部上施加一定的初速度去冲击前端盖,过程如图4所示。可见在模拟弹体头部接触盖体时,盖体中心迅速产生应力集中,盖体开始破坏;随后应力集中位置产生在X槽处,盖体开始沿着预定X槽破坏;接着应力集中位置传递至环向沟槽,盖体裂为4块。冲击力仿真曲线及结果见图5,冲击力仿真结果为1 205 N,满足冲击力不大于2 000 N的要求。通过仿真分析,设计的结构满足端盖技术要求,由此确定了端盖结构。

图4 冲击过程不同时间仿真示意图Fig.4 Simulation diagram of impact process at different time

图5 冲击力随时间变化曲线模拟结果Fig.5 Simulation results of impact force curve with time

2 试验结果与分析

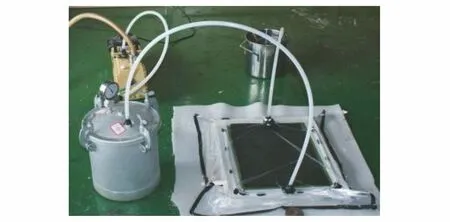

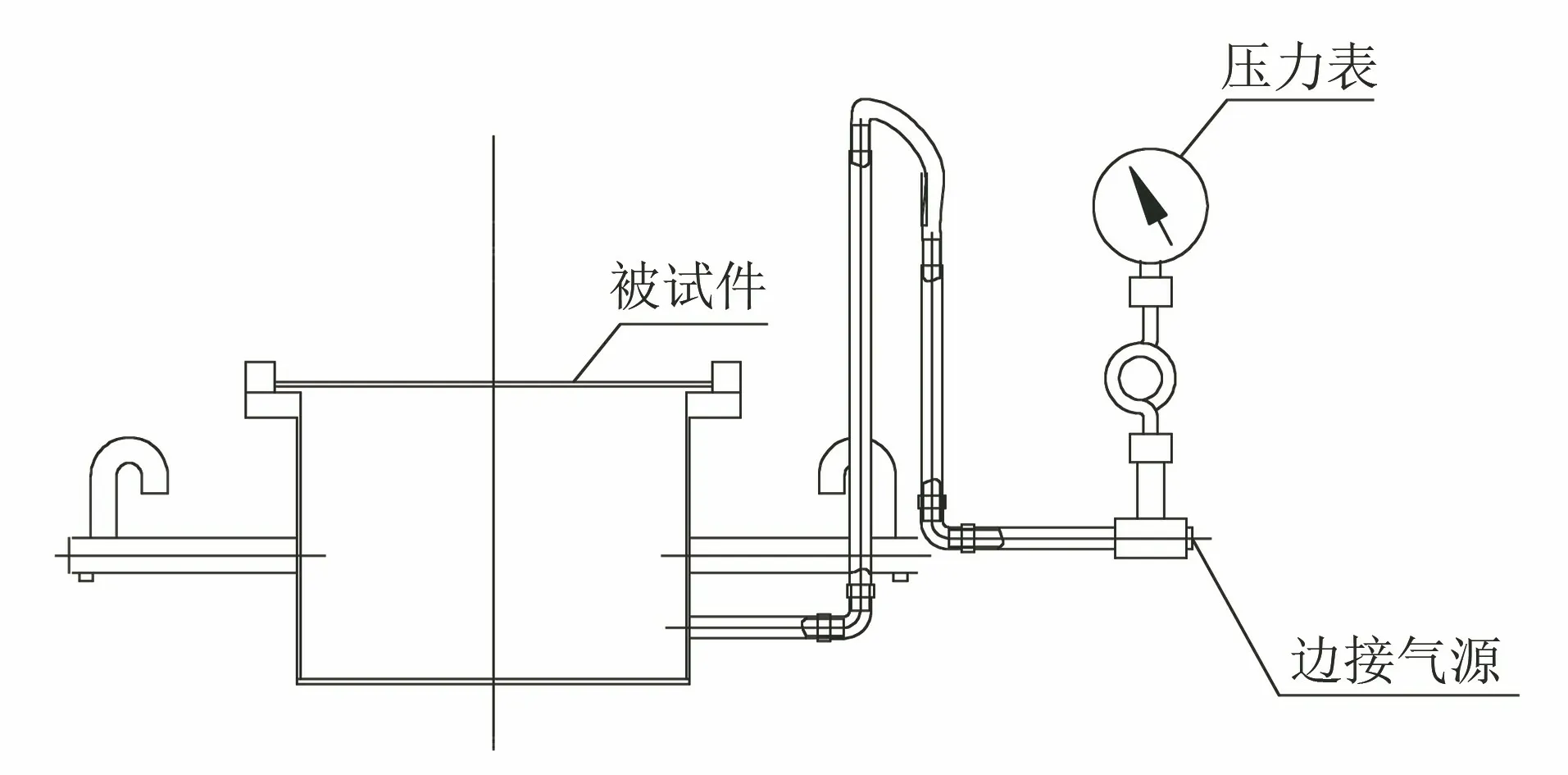

按照仿真分析确定的结构,将表面毡、玻璃纤维平纹布裁剪,放入模具中,安装好真空辅助成型器材,建立真空并导入树脂(真空辅助成型现场图见图6),固化后脱模,去除飞边,打孔后安装于试验工装上,进行正向承压能力测试(见图7)和冲击力测试(见图8)。结果表明,制作的3只端盖均能承受0.06 MPa正向承压试验考核,冲击力试验(弹头距盖体0.2 m)时盖体均破为4块(冲击力试验后端盖的宏观形貌见图9),冲击力分别为1 150,1 076,1 180 N(平均值为1 135 N),试验结果见表1。

图6 真空辅助成型现场图Fig.6 Site map of the VARIM process

图7 正向承压能力试验示意图Fig.7 Diagram of forward bearing capacity test

图8 冲击力试验示意图Fig.8 Diagram of impact force test

图9 冲击力试验后端盖宏观形貌Fig.9 Macro morphology of thecanister cover after impact force test

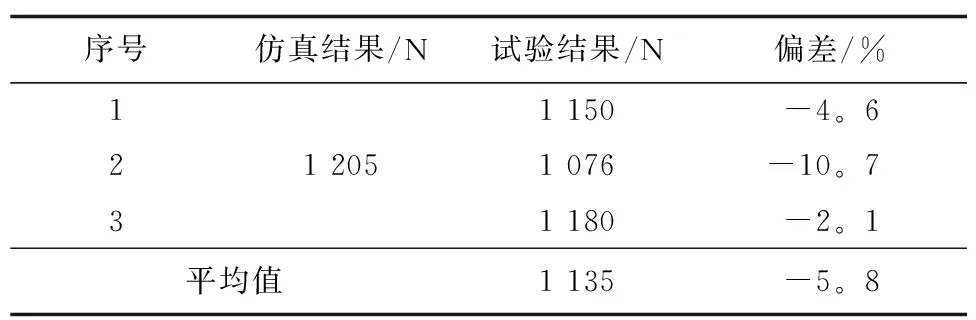

表1 端盖承压冲击力试验结果Tab.1 Impact force test results of the canister covers

综上所述,利用真空辅助树脂扩散成型方法设计制作的端盖满足正向承受0.06 MPa压力不被破坏,冲击破坏时破裂为4块,冲击力不大于2 000 N的要求。

试验结果与仿真结果汇总见表2,冲击力实测平均值比仿真预测值低5.8%,试验实测值与仿真预测值最大偏差为10.7%,表明仿真精度较高,作者所用模型适用于类似结构端盖研究。

表2 冲击力仿真结果与试验结果的偏差Tab.2 Deviation between simulation result andtest results of impact force

3 结论

通过仿真分析确定了顶破式端盖结构,用真空辅助扩散工艺制作了3只端盖样品,依次进行了正向承压能力试验和冲击力试验,试验结果与仿真结果比较吻合。端盖正向承压0.06 MPa而不受破坏,与仿真结果一致。冲击力实测平均值比仿真预测值低5.8%,仿真预测值与实测值的最大偏差为10.7%,表明仿真精度较高。