基于Sysmac自动化平台的工业CT运动控制系统*

张驰宇,王奎华,未 永,刘 冉

(天津三英精密仪器股份有限公司,天津 300399)

0 引 言

目前,国内工业CT领域常用控制方式有:PMAC或其他多轴控制器[1]、上位PC直接控制[2]。其存在现场接线复杂,下位机编程繁琐,上位机信息处理时效差等问题。国外产品和科研院所多采用PLC控制[3-4],系统结构简单,接线简洁,编程方便,可维护性高。本文需要实现高精度的点位运动和同步运动,使用带有运动控制功能的PLC运动控制器[5],可以实现要求,并且采用总线控制,布线简单。采用欧姆龙Sysmac平台,NJ系列控制器,搭配EtherCAT伺服系统,实现一体化控制。

控制系统设计除了需要实现运动平台每个轴的精确运动,更重要的是实现规定的两个轴的同步运动。系统采用了伺服加光栅尺的全闭环结构,以保证单轴的定位精度。

对于同步轴,笔者研究不同的控制方式,设计相应的程序,并进行对比测试,分析试验结果。

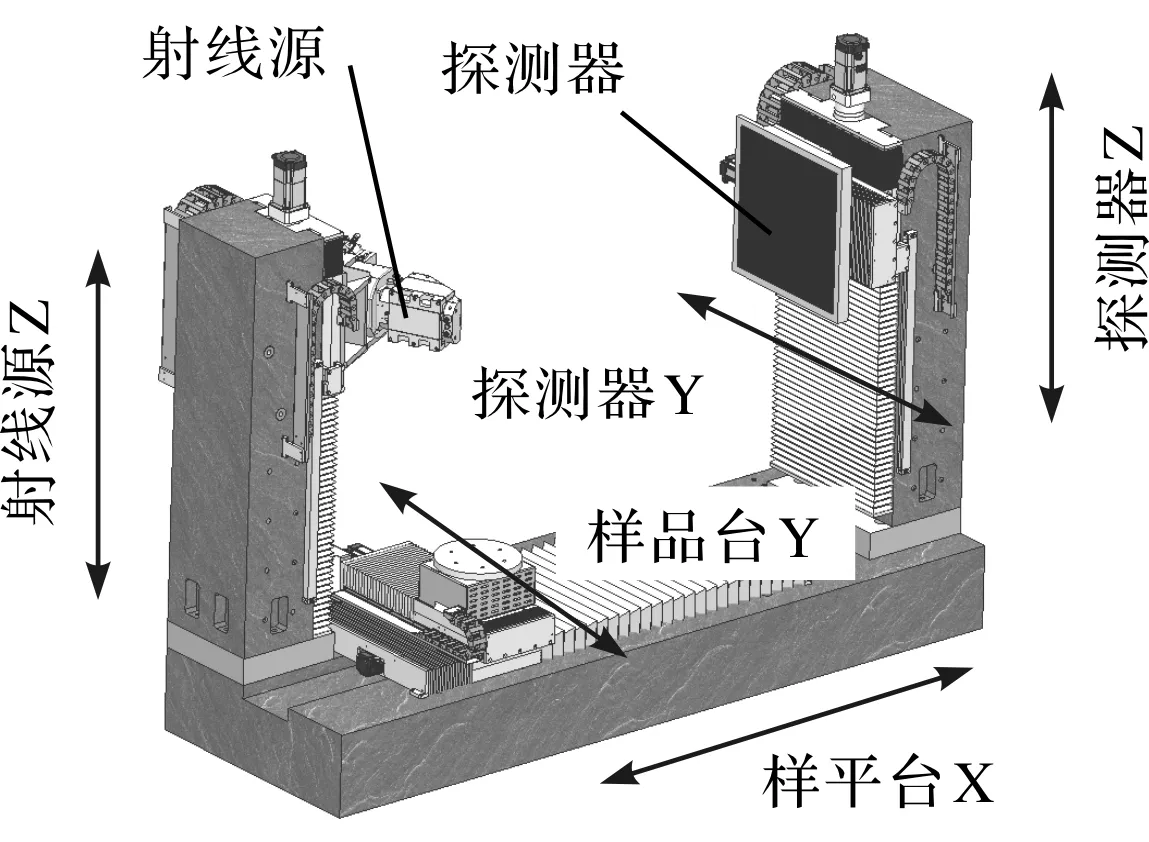

1 运动平台组成

运动平台如图1所示。

图1 运动平台

运动平台包括5个轴:射线源Z(以下简称源Z)、样品台X、样品台Y、探测器Y、探测器Z(以下简称探Z)。样品台X和Y用于水平移动样品,探测器Y用于水平移动探测器,源Z和探Z分别用于竖直方向上升降射线源和探测器,以及在某些扫描模式下,进行同步运动。

2 控制系统设计

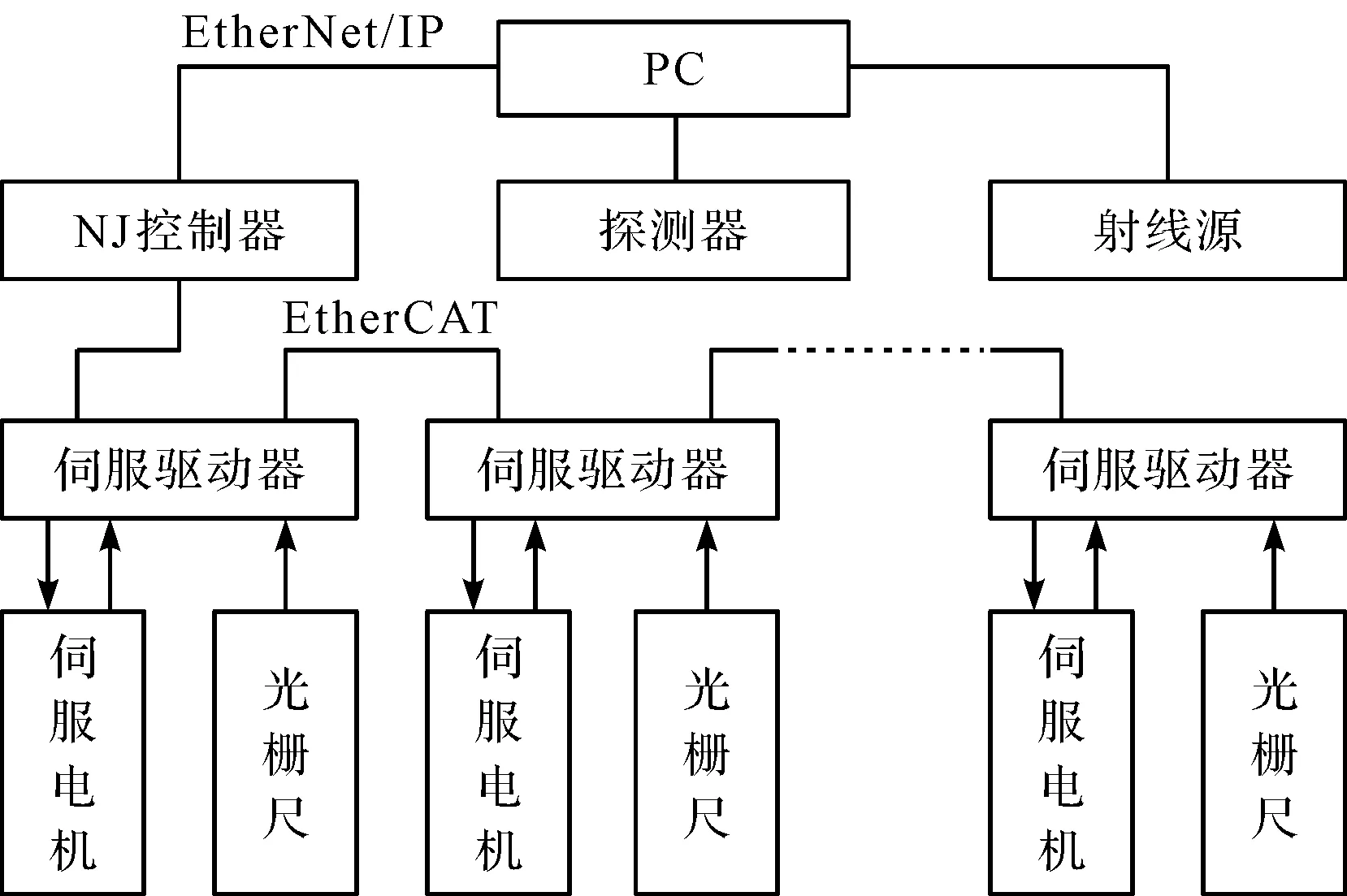

2.1 硬件组成

欧姆龙Sysmac通过一个连接和一个软件提供了一个集成式解决方案[6]。NJ系列自动化控制器集成了运动、程序设计和网络,并且可通过一个EtherNet/IP接口进行访问;软件系统Sysmac Studio包括了配置、编程、模拟和监控[7];基于Ethernet的机器控制网络EtherCAT可无缝衔接运动、视觉、传感器和执行器。

控制系统如图2所示。

图2 控制系统

PLC选用欧姆龙NJ控制器,通过EtherNet/IP与上位机通信,通过EtherCAT总线连接伺服。运动轴配置光栅尺,组成闭环系统[8],以保证定位精度和运动精度。

2.2 与上位机通信

由于CT系统整体上基于上位工控机构建,射线源和探测器均需要与上位机通信,由上位机软件控制射线源、探测器和运动平台动作,PLC也需要与上位机通信。本文采用基于EtherNet/IP的FINS(factory interface network service)协议进行通信。

FINS是欧姆龙公司开发的通信协议[9-10]。在工业网络上通过编程发送相应的指令对PLC或计算机进行数据的读取和写入,可实现在PLC和计算机之间读写I/O存储器区、改变操作模式。此处,配合PLC内编程,通过FINS操纵运动平台,获取轴位置信息和其他信息。

2.3 轴配置

系统共包括5个轴、射线源Z、样品台X、样品台Y、探测器Y、探测器Z,每个轴都配置光栅尺形成全闭环。对于源Z和探Z这两个轴,有同步运动的要求,对于其他轴没有同步要求,只进行独立运动。对于运动轴的要求是:同步运动时,同步精度高,达到微米、亚微米量级;非同步运动,定位精度高,达到所选光栅尺定位精度。

轴的参数配置在Sysmac软件中完成,包括单位换算设置、回零设置等。

2.4 同步控制方案分析

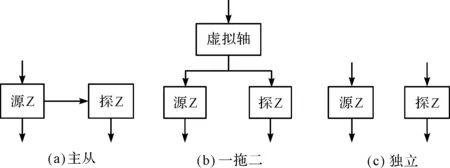

笔者设计了两种方案,控制模式如图3所示。

图3 控制模式

由图3可知:

第一种是“主从”模式,采用1个轴作为主轴,另1个轴使用1:1的齿轮比跟随;

第二种是“一拖二”模式,添加1个虚拟轴,然后将需要同步的2个轴,都作为从轴,使用1 ∶1的齿轮比跟随。

为了便于比对,笔者也进行了不考虑同步运动的试验,同时给2个轴运动指令,但它们各自独立,互不影响。

2.5 程序设计

欧姆龙PLC采用梯形图编程,通过Syamac软件添加功能或功能块,也可以添加ST语言。根据平台运动需求,本文主要使用基于PLCopen开发的内部功能[11-12],包括定位运动(MC_MoveAbsolute)、定速运动(MC_MoveVelocity)、电子齿轮开关(MC_GearIn、MC_GearOut)、使能(MC_Power)、回零(MC_Home)。

3 运动测试与结果分析

为了验证运动平台性能和同步运动精度,笔者按照2.4所述3种方案,进行了相应的测试。

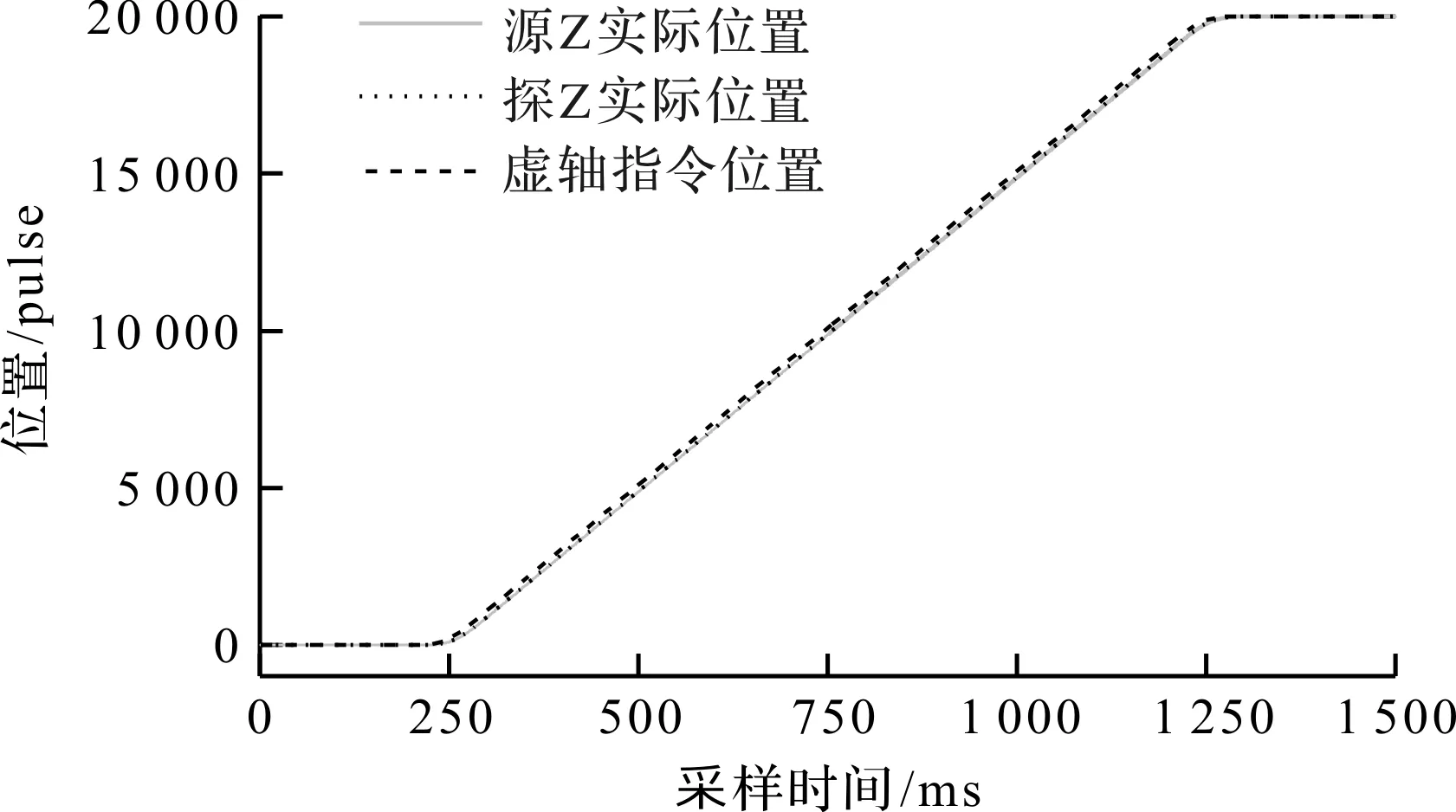

一拖二运行时,位置曲线如图4所示。

图4 位置曲线

在图4中,从时间尺度上看,3条曲线基本重合,其他模式同样如此,不再附图。

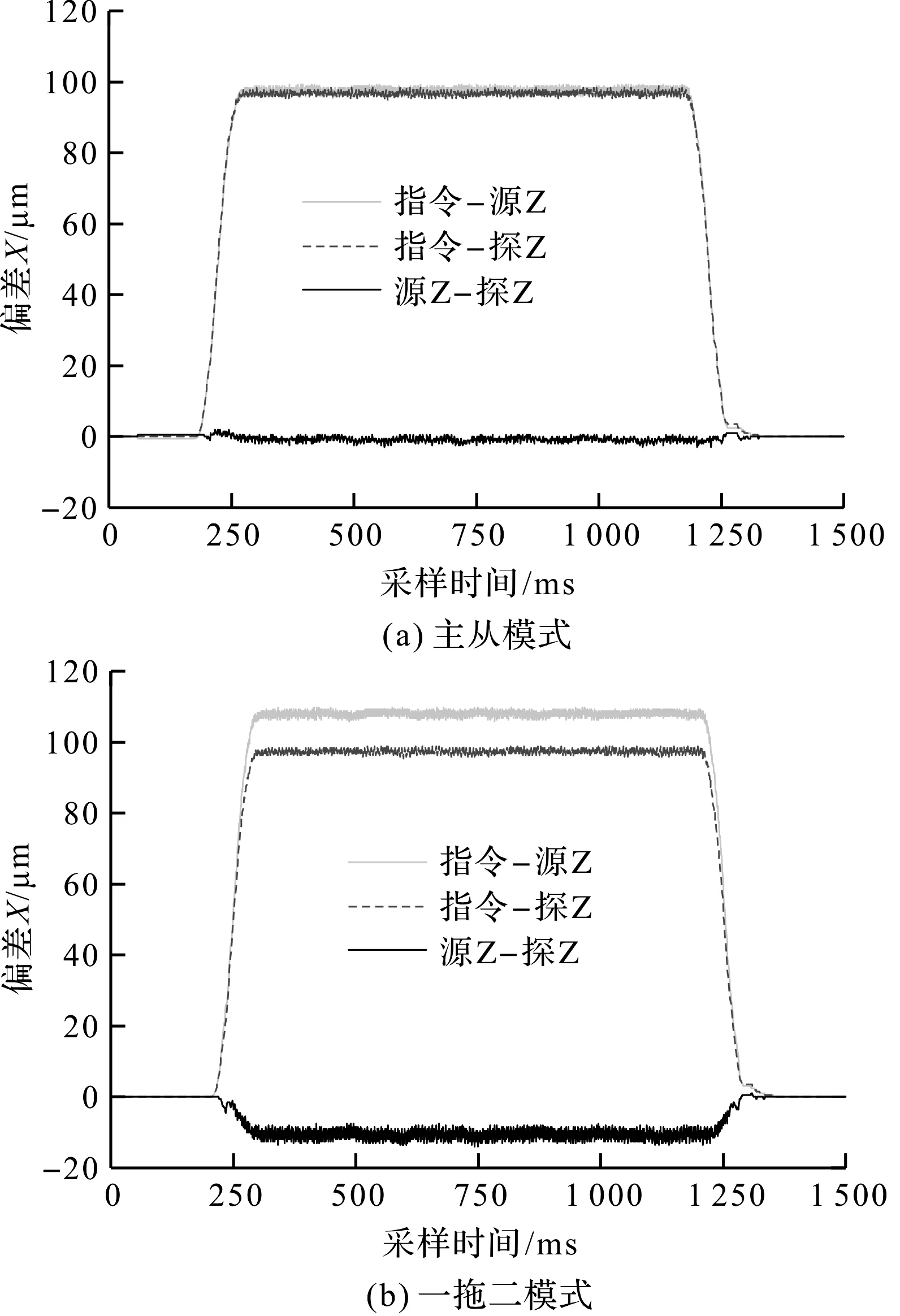

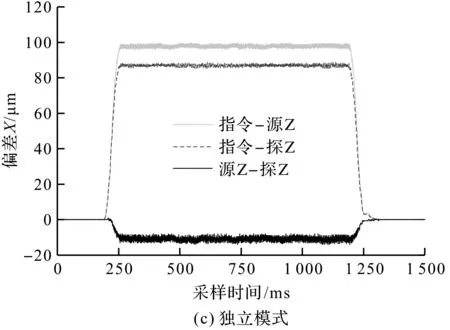

为了明确考量运动精度,笔者将图4中各条曲线互相做差,并且将单位从脉冲数转换为μm,得到偏差曲线,如图5所示。

图5 偏差曲线

图5中可以看出,各个模式运行都比较稳定。

笔者截取各条曲线速度稳定部分的数据,计算平均值和标准差。运动位置偏差如表1所示。

表1 运动位置偏差

从源Z和探Z两轴偏差来看,“主从”模式精度最高,平均值为-0.8 μm,标准差0.70,同步精度明显优于另两种模式;从实际位置与指令位置的偏差来看,3种模式相差不大,另外因为使用中采用的是实际位置,不受该偏差影响,而且也不影响最终定位精度,该偏差反映了系统的滞后性。

对于定位精度,从图5曲线可以看出,最终定位的精度没有问题,运动轴移动到了最终的目标位置。此外,如文献[13]所述,虚拟轴无法使用外部零点和限位,实际使用中并不方便。

4 结束语

笔者开发了控制系统用于工业CT运动平台的控制;控制系统单轴的定位准确;利用1:1的电子齿轮功能,将两个同步轴设置为“主从”模式,两轴的同步误差为0.8 μm,比其他模式同步精度高很多,满足了使用的需要。

基于Sysmac自动化平台设计的运动平台控制系统,以NJ系列控制器为核心,通过EtherCAT总线连接伺服,提高了控制器及伺服输入输出处理速度和稳定性,实现了单轴定位、两轴同步地高速、高精度控制,测试结果满足使用要求。