汽车用60Si2Mn钢前稳定杆断裂分析及优化设计

章德发1,赖劼修

(1.江西昌河汽车有限责任公司,景德镇 333001;2.南昌大学科学技术学院,南昌 330029)

0 引 言

前稳定杆是汽车独立悬架系统中的重要辅助弹性元件之一。车辆在急转弯或经过凹坑路面时,过大的横向侧倾会严重威胁行驶安全,前稳定杆可有效防止车辆横向倾翻,提高操纵稳定性及乘客的乘坐舒适性[1]。当左右车轮同时上下跳动时,前稳定杆左、右两端同向,此时不具有防侧倾功能[2];当左右车轮跳动不同步或转弯时,前稳定杆可依靠扭转弯曲变形阻止车身侧倾,稳定整车姿态[3]。

在某国六车型A0级运动型多用途汽车(SUV)开发过程中,为避让排气管,对前稳定杆左、右限位环间形状重新进行了匹配设计。进行台架耐久试验时,该前稳定杆在工作16万周次时发生疲劳断裂。前稳定杆材料为60Si2Mn钢,生产工艺为下料→端头倒角→端头中频加热→端头成型→端头切边冲孔→去毛刺→中频加热→整体热成型→淬火→回火→精整→喷丸→压限位环→无损检测→喷涂[4]。为了提升客户满意度和车辆市场占有率[5],作者对该前稳定杆疲劳断裂的原因进行了一系列理化检验和分析,根据分析结果对前稳定杆进行了优化设计。

1 理化检验及结果

1.1 宏观形貌

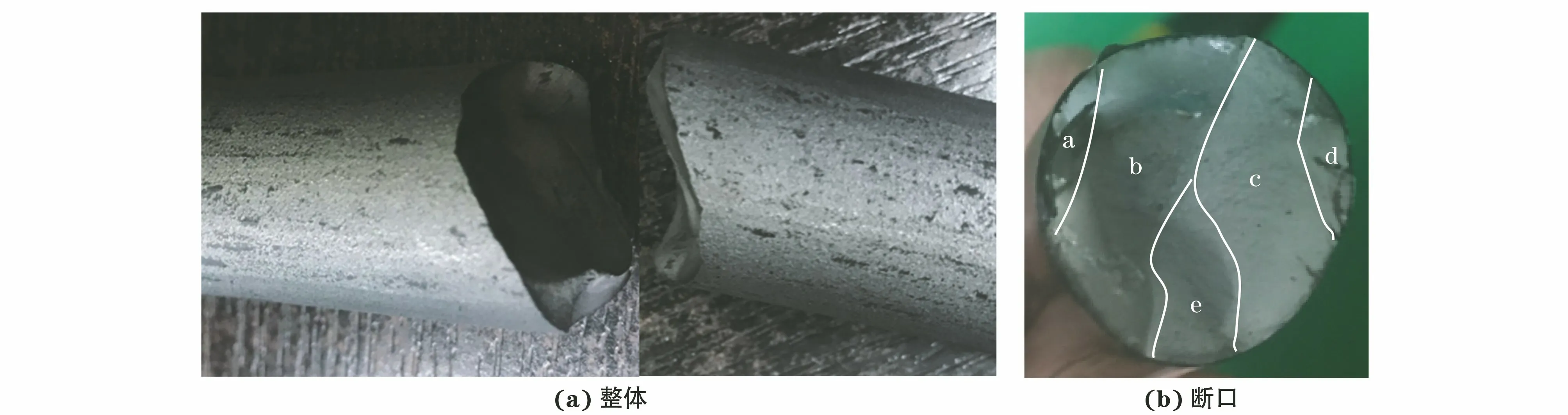

前稳定杆断裂位置为衬套接触处左侧附件,对其进行脱漆处理,并采用质量分数1%的NaOH溶液和酒精依次清洗断口。由图1可以看出,断口包括裂纹源区(区域a,d)、裂纹扩展区(区域b,c)及瞬时断裂区(区域e)。裂纹源区位于前稳定杆表层边缘对称部位。这是因为在进行台架试验时,区域a,d承受着集中交变应力,是前稳定杆宏观断裂破坏开始的部位。裂纹源区表面凹凸不平,具有扭转、挤压及剪切后的塑性撕裂特征,约占整个断口面积的16%。裂纹扩展区是在循环应力作用下,以a,d两个裂纹源为中心向前稳定杆心部扩展形成的,约占整个断口面积的70%。裂纹扩展区表面具有类贝壳的台阶状结构,与裂纹源区接触部位的高度最大,近心部的高度最小,具有明显的疲劳断裂特征。瞬时断裂区位于前稳定杆左侧弯曲部位,约占整个断口面积的14%,为前稳定杆受力达到临界时瞬时断裂形成。裂纹扩展区和瞬时断裂区表面均较光滑,具有海滩花样形貌。前稳定杆外表面及断口无压痕,表明断裂不是由外部损伤所致。

1.2 化学成分

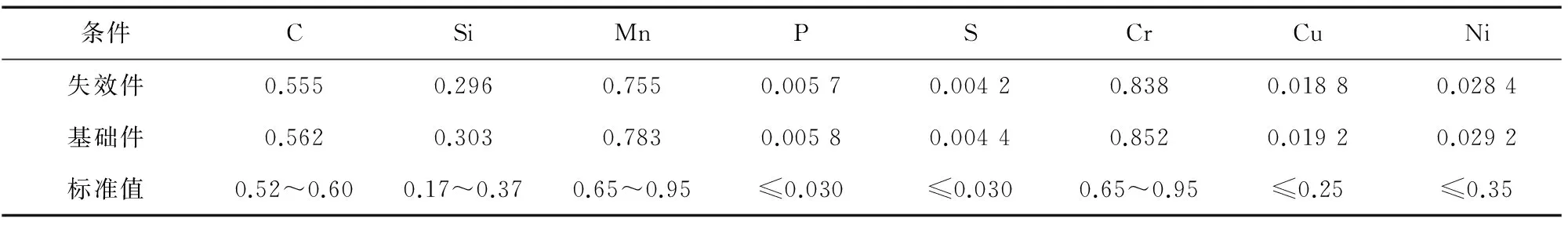

分别在基础件(未对左、右限位环间形状重新匹配设计的前稳定杆)及失效件断口处截取试样,采用DV-2型直读光谱仪进行化学成分分析,结果如表1所示。可见各元素含量均符合GB/T 699-2015对60Si2Mn钢的要求,表明该前稳定杆材料合格,其疲劳断裂与原料成分无关。

图1 失效前稳定杆宏观形貌Fig.1 Macroscopic morphology of fractured front stabilizer bar: (a) whole and (b) fracture

表1 前稳定杆的化学成分(质量分数)

1.3 硬度和喷丸强度

在前稳定杆内部(距断口约20 mm处)和断口表面各取9个点,采用HR-150A型洛氏硬度计进行硬度测试,测试位置如图2所示。水平测试点从左至右依次编号为15,垂直测试点从上至下依次编号为69。由表2可知,前稳定杆内部和断口表面的洛氏硬度均低于设计要求,这是由于热处理时的回火温度为490 ℃,低于工艺要求的500 ℃,因此硬度偏低[6]。另外,对与失效件同一批次的前稳定杆进行喷丸强度和覆盖率测试,结果显示其喷丸强度分别为47.5, 47.8, 46.0, 48.2 mm,覆盖率分别为96.2%, 97.0%,95.4%, 98.0%,均符合喷丸强度不低于0.4 mm,覆盖率不低于90%的设计要求。

图2 前稳定杆硬度测试位置Fig.2 Hardness test locations of front stabilizer bar

表2 前稳定杆内部及断口表面的洛氏硬度

1.4 显微组织

在前稳定杆心部和表面截取试样,经打磨、抛光,采用体积分数4%的硝酸酒精溶液腐蚀后,通过Olympus BX51M型光学显微镜观察显微组织。由图3可知:前稳定杆表面半脱碳层深度为32.01 μm,全脱碳层深度为0,符合小于200 μm的设计要求;心部组织为由极细粒状渗碳体和针状铁素体组成的回火屈氏体,同时还存在少量黑色点状碳化物。回火屈氏体可以保证前稳定杆具有较高的屈服极限、弹性极限和一定的韧性[7]。

图3 前稳定杆表面和心部显微组织Fig.3 Microstructures of surface (a) and core (b) of front stabilizer bar

1.5 台架耐久寿命

随机抽取与失效件同一批次的3根前稳定杆和2根基础件,分别进行疲劳台架耐久试验。模拟整车安装状态,双向作动振幅为±43 mm,频率为3 Hz,若循环20万周次后前稳定杆不发生断裂,则进一步以±65 mm双向作动振幅加载,频率为3 Hz,循环2万周次,前稳定杆不出现断裂等现象即视为合格。试验结果显示:与失效件同批次的3根前稳定杆均在第一阶段发生断裂,疲劳寿命分别为17,19,17万周次,低于设计要求,其断裂部位和断口形貌与失效件的一致;两根基础件则均未发生断裂,符合要求。

2 断裂原因分析及优化措施

2.1 断裂原因

由上述理化检验结果可知,该失效前稳定杆的化学成分、硬度、喷丸强度、显微组织均符合标准要求。与基础件相比,断裂前稳定杆左侧形状明显反向变化,线刚度由27.5 N·mm-1增至31.5 N·mm-1,脆性增加,疲劳寿命降低[8]。台架耐久试验中,振幅方向上、下极限位置突变过程中,前稳定杆所受应力亦发生突变,这就导致其不断受到交变应力作用,进而诱发疲劳断裂[9-10]。

2.2 优化方案

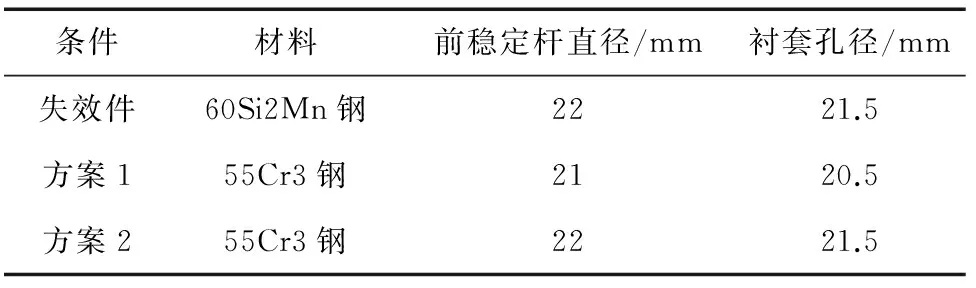

已有研究表明,55Gr3钢具有优异的抗过热敏感性和抗缺口敏感性,综合力学性能良好,相比于60Si2Mn钢,可使前稳定杆疲劳寿命提高20%左右[11-12]。基于此,作者改用55Cr3钢制造前稳定杆,设计了2种优化方案,见表3。

表3 前稳定杆优化方案

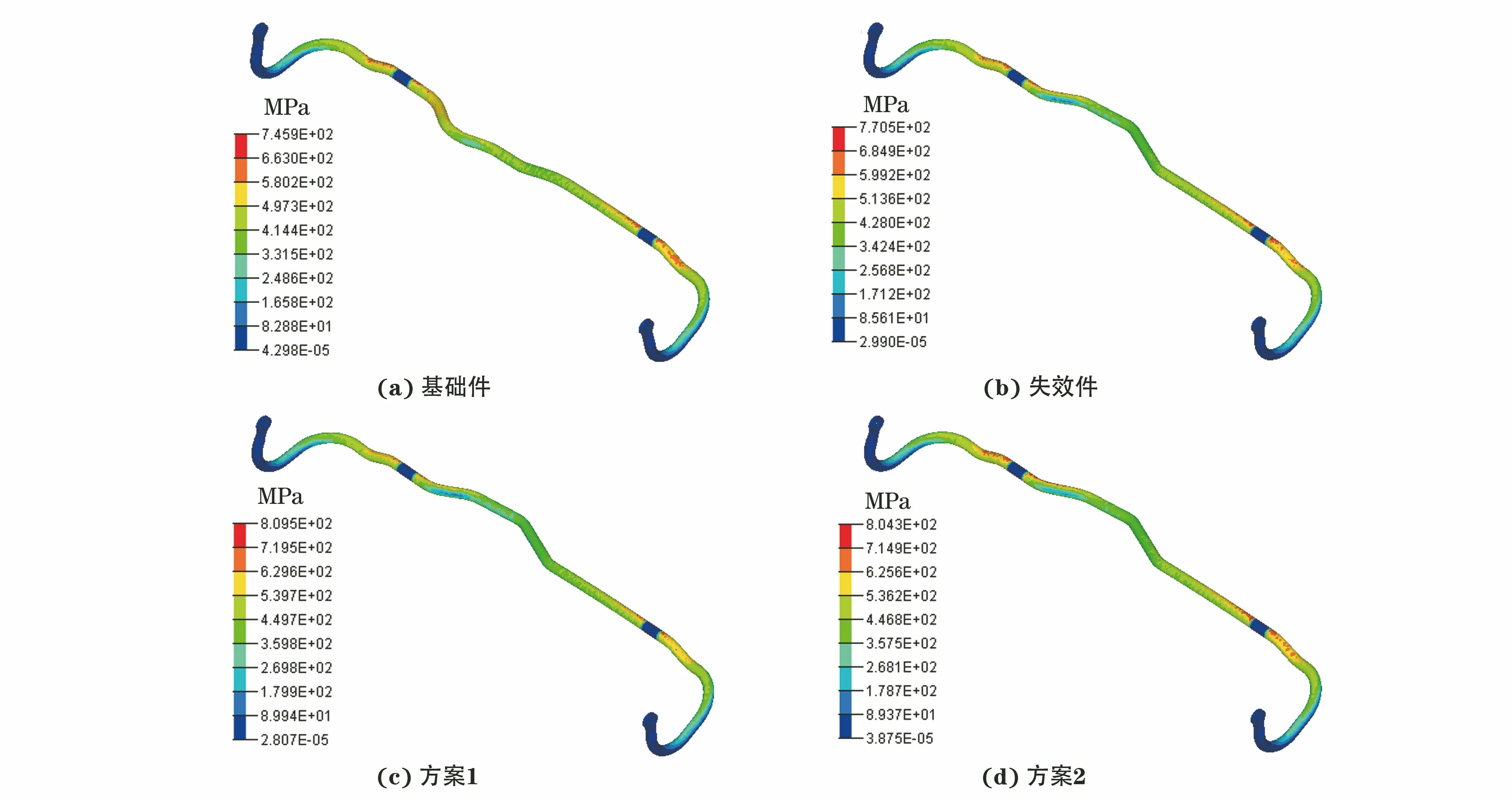

2.3 应力分布

由前稳定杆安装方式及运动工况可知,其衬套接触处为y方向旋转副[13-15]。在前稳定杆两端施加±43 mm的z向位移载荷,采用有限元分析法计算4种前稳定杆的应力分布。由图4可知:基础件,失效件,方案1、方案2中前稳定杆所受最大应力分别为745.9, 770.5, 809.5, 804.3 MPa,低于母材的屈服强度(60Si2Mn钢屈服强度为1 180 MPa,55Gr3钢屈服强度为1 080 MPa),符合设计要求;最大应力均分布在前稳定杆与衬套接触处左右两侧,这与失效件断裂位置为衬套接触处左侧附件相吻合。

图4 不同方案下前稳定杆应力云图Fig.4 Stress nephogram of front stabilizer under different schemes: (a) basic component; (b) failure component;(c) scheme 1 and (d) scheme 2

2.4 性能分析

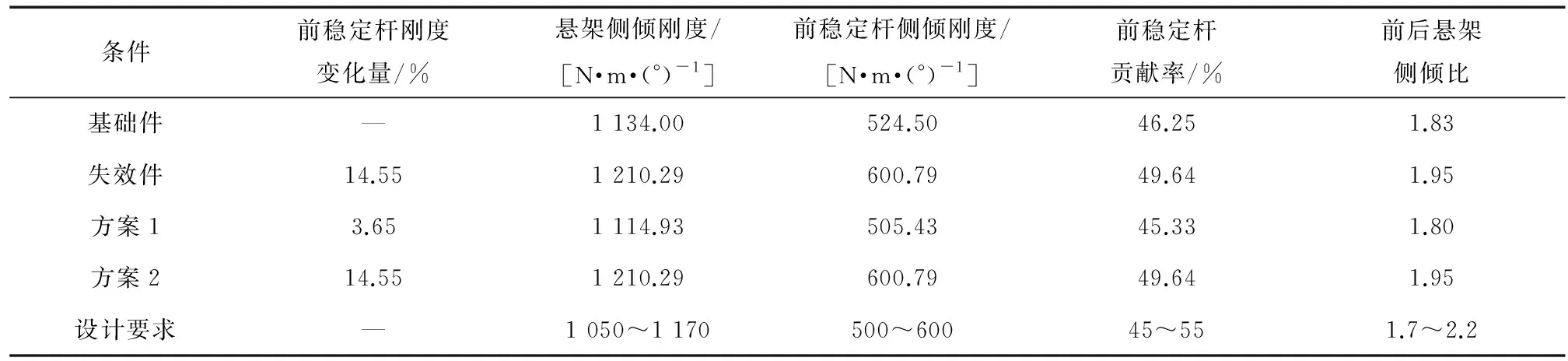

试验测得基础件,失效件,方案1、方案2前稳定杆的线刚度分别为27.5,31.5,26.5,31.5 N·mm-1,疲劳寿命分别为21,14,25,24万周次,可见优化后前稳定杆的疲劳寿命均符合不低于20万周的设计要求。其中,方案1前稳定杆的线刚度与基础件的相当,即对整车侧倾刚度的作用与基础件的一致,但方案1前稳定杆的直径较小、用材较少,可节约成本。

由表4可知,失效件和方案2前稳定杆悬架侧倾刚度数值偏大,较设计要求的高3.45%,对应的悬架侧倾感亦偏大,说明前稳定杆疲劳耐久性能存在风险;方案1前稳定杆的性能参数与基础件的相当,与限位环匹配性最好。

表4 不同方案下前稳定杆的性能参数

2.5 主观驾评

在襄阳试验场对2种优化后的前稳定杆进行实车主观驾评,采用中长直线路与公共道路,载人数分别为1人、2人、3人,车速为0~140 km·h-1,天气状况晴朗。由表5可知,方案1的转向性能较好,操纵稳定性稍逊于方案2的,但可接受,2种方案的主观评价分数相当。结合上述分析结果可以看出,方案1前稳定杆制造成本较低,在满足性能要求的前提下,为最优方案。

表5 优化后前稳定杆主观驾评结果

2.6 台架耐久试验与路试分析

对方案1前稳定杆进行3次平行试验,测试其台架耐久试验性能的稳定性,结果均符合设计要求,不存在断裂问题。

选取2根方案1前稳定杆搭载2台实车进行道路可靠性试验,考核里程为45 000 km,试验顺序为磨合(3 000 km)→性能测试→高速环道(15 000 km)→山路(6 000 km)→城市道路(6 000 km)→综合强化路(15 000 km)。试验结束后拆下前稳定杆进行检查,发现2根前稳定杆完好、无裂纹,表明方案1前稳定杆设计合格。

3 结 论

(1) 由于左右限位环间形状发生反向变化,60Si2Mn钢制前稳定杆线刚度增加,疲劳寿命受损,在交变应力作用下发生疲劳断裂。

(2) 将前稳定杆材料由60Si2Mn钢改为55Gr3钢,直径和衬套孔径分别降至21,20.5 mm,可有效降低其线刚度和侧倾刚度;优化后的前稳定杆的疲劳寿命满足设计要求,道路可靠性试验合格,实车主观驾评转向性能和操纵稳定性较好。