通风机风量调节系统的设计与应用

尚 鹏

(阳煤寺家庄有限责任公司, 山西 昔阳 045000)

引言

煤矿综采工作面的生产系统是由采煤机生产系统、刮板输送机、带式运输机和提升机以及绞车组成的运输系统,液压支架、锚杆支护系统,通风系统以及液压泵站系统等组成。只有各个分系统安全、稳定地运行才能够确保综采工作面煤炭的生产效率。通风系统作为矿井的呼吸系统,主要为综采工作面提供新鲜的空气,保证工作面瓦斯浓度、粉尘浓度等符合《煤炭安全规程》的相关要求。据统计表明,煤矿通风系统的耗电量占据煤矿总耗电量的25%左右,造成其耗电量大的主要原因为:通风机通风效率低,通风机长时间处于“大马拉小车”的状态运行[1]。因此,为降低通风系统的耗电量,需根据工况对通风量进行调节,以达到节能、提高通风效率的目的。

1 风量调节方案的确定

通风系统在设计计算中,为了保证其在应用中能够满足工作面的通风需求。一般情况下,通风系统的额定负压为其实际负压的110%,即余量10%,进而导致其在实际运行过程中出现“大马拉小车”的情况。为此,需对通风机的风量进行调节。当前,可用于对通风机风量调节的方式包括有对其入口导流器进行调节,动叶调节和变频调节等。

其中,针对入口导流器调节其本质是对通风网络中的风阻进行调节。但是,此种调节方式所需时间过长,且调节过程相对复杂不适用于工作面。

动叶调节的核心是对通风机叶片的角度进行调整,由于叶片结构相对复杂采用此种方式实施难度较大,还会降低通风机的通风效率[2]。此外,对通风机叶片角度进行调整存在极大的安全隐患。

变频调节是基于变频器通过改变通风机电机频率实现对电机转速的调节,从而达到对通风量调节的目的。

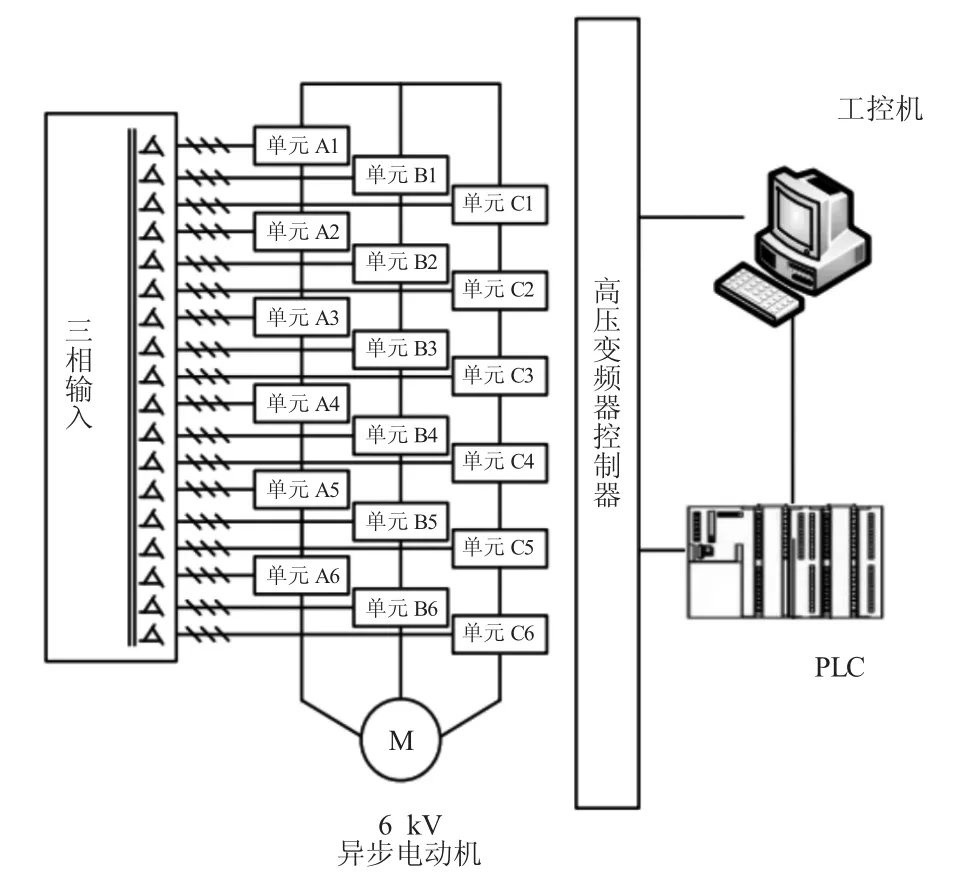

综上所述,将采用变频调节的原理对通风机的风量进行调节。为了保证对风量调节的控制效果,将采用矢量控制的方式提高通风机电机的性能。变频器工作原理如图1 所示。

图1 变频器工作原理

2 风量调节控制系统的设计

基于Simulink 软件建立通风机风量变频调节控制模型,风量变频调节模块所采用的算法为SVPWM模块。

2.1 风量调节系统的总体设计

1)散控制系统指的是采用分散控制,集中操作的方式。集散控制的核心为分散的控制系统基于现场传感器等测量设备对数据进行采集,基于计算机技术对采集到的数据进行统一处理,从而实现对所监测参数的实时采集、处理和控制的目的[3]。

2)现场总线控制系统为将计算机控制技术和总线结合为一体的控制系统。与集散控制系统相比较,现场总线控制系统具有开放性、智能性和通信双向性的优势。但是,现场总线控制系统的通信方式为数字化通信,需将现场与该系统联合应用。因此,现场总线控制系统的投入成本较高[4]。

3)工业以太网控制系统。工业以太网控制系统与集散控制系统和现场总线控制系统相比较具有通信速度高、兼容性好以投入成本低的优势。而且,基于工业以太网控制系统能够实现与外界互联网的通信,从而实现资源共享。

综上所述,采用工业以太网控制系统对通风机风量系统的控制,且选用的核心控制器为PLC,该控制系统包括有信息管理层、集散控制层和现场仪表设备层。

2.2 现场仪表设备层的设计

现场仪表设备层作为风量调节系统的最底层,其主要由各类传感器、智能模块以及相对应的执行机构组成。现场仪表设备层主要是对工作面的风量、负压、温度、变频器运行等参数进行监测,还包括有数字量信号输出和变频器频率给定的执行机构。

其中,设备层对轴承温度、通风机振动参数和电机定子温度的监测是确保系统安全稳定运行的基础。本文着重研究对风量信息采集的分系统设计[5]。

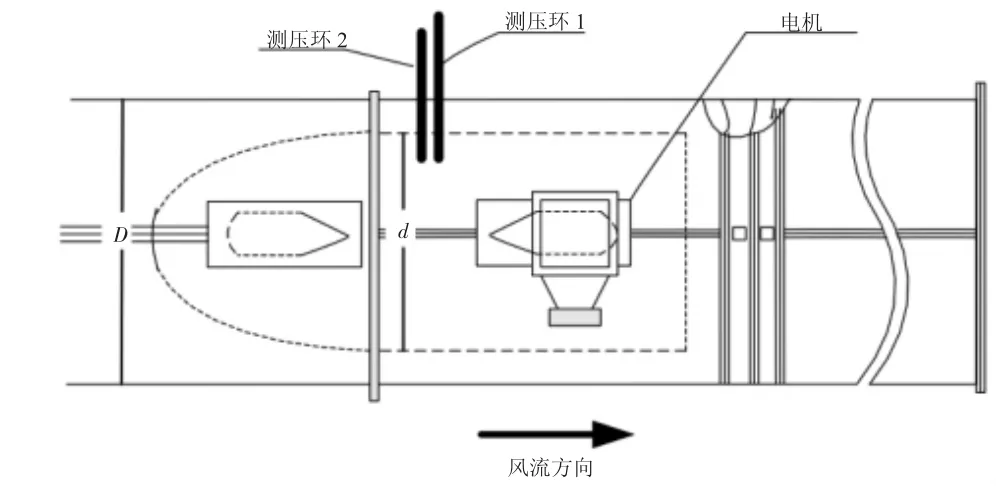

风量信息的采集采用专门设计的取压管、压力变送器和铝塑管等组成。取压管由全压管和背压管组成。风量参数的采集通过获取两个取压管的压差,并通过式(1)换算得到风量。风量测量方法如图2 所示。

图2 风量测量方法示意图

式中:Q 为风量;D 为通风机的外壳直径;d 为通风电机的内壳直径;k 为修正系数;ΔP 为两个取压管的压差;ρ 为所监测气体的密度。

2.3 集散控制层的设计

集散控制层包括有下位机PLC 站和上位机组态站。其中,下位机PLC 的主要功能是对风量、电机轴承温度、通风机振动等参数进行采集,并对执行器进行逻辑控制。组态站是为风量调节系统提供人机交互的界面,基于人工交互界面可以实现对数据的显示、控制指令的发布等功能。

PLC 为下位机PLC 站的控制核心。在结合PLC选型经验和产品性能的基础上,针对风量调节系统选用S7-300 系列PLC,其对应的CPU 型号为315-2PN/DP。上位组态主要是为用户提供人机交互的界面,根据控制需求,设计如图3 所示的上位机框图。

图3 上位组态软件框图

3 通风机风量调节系统的实现与仿真

为确保对通风机风量的控制精确性和实时性,采用神经网络逆系统算法对其进行控制。将变频调速系统和神经网络逆系统相结合,得出相应的控制算法。此外,为上述相结合的控制算法增加了PI 控制器,得出的风量调节系统的传递函数如式(2)所示:

将上述调节系统的传递函数导入Simulink 软件中,对所搭建的风量调节系统的性能进行仿真分析。设定当前矿井所需的实时风量为9 000 m3/min,基于实时风量通过换算得出该风量下对应通风机电机的运行频率为28.2 Hz,并完成对仿真模型中变频器的设置。风量调节系统的仿真结果如图4 所示。

图4 仿真结果

如图4 所示,风量调节系统在获取的工作面所需的实际风量后通过控制通风机电机的频率实现对电机转速的控制,对应的风量不断增大。当风量达到9 000 m3/min时,由于此时电机的频率大于28.2 Hz,其对应的风量依然会上升。当系统监测到风量大于9 000 m3/min 时,系统会抑制频率的增加,对应的风量会下降;如此反复,将风量控制在9 000 m3/min,对应电机的频率为28.2 Hz。

综上所述,本文所设计风量调节系统具有响应速度快、振荡小、超调量小的优势,对于提升通风机的工作效率具有显著效果,且能够保证通风机在其所需工况下运行,从而达到节能的目的。

4 结语

通风系统作为矿井生产中的关键系统,其主要功能是为综采工作面提供新鲜的空气,保证工作面的安全生产和作业人员的身心健康。本文所设计的风量调节系统能够对现场工作面的风量进行实时监测,并基于神经网络和变频调速控制理论对风量进行调节,从而解决通风机工作效率低,“大马拉小车”的问题,对实现综采工作面的节能生产和提升采煤效率具有实际意义。