矿用带式输送机跑偏原因及调心托辊纠偏性能研究

焦 荣

(山西晋煤集团晋圣永安宏泰煤业, 山西 沁水 048205)

引言

带式输送机是煤矿井下综采工作面的重要运输机械装备,其运行过程的可靠性对整个采煤生产过程有决定性影响[1]。当前阶段带式输送机正朝着大型化、高速化、高精度化方向发展[2]。但随着运输距离的延长、输送速度的提升,给带式输送机的运行提出了更高的要求,使其在服役过程中出现了一些问题,尤其是皮带跑偏问题越来越显著。如果皮带跑偏问题严重时,可能会造成重大经济损失,甚至造成井下人员伤亡事件[3-4]。基于此,有必要对矿用带式输送机皮带跑偏现象进行深入分析和研究,找到影响皮带跑偏的因素。对常用的纠偏装置的纠偏性能进行研究,以提升其实际应用效果,确保纠偏装置运行的可靠性[5-6]。本文通过建立仿真模型对矿用带式输送机皮带跑偏问题进行研究。

1 带式输送机模型的建立

1.1 三维模型的建立

本文以DTL-120 型带式输送机为例分析其跑偏现象,探讨其跑偏的影响因素。首先根据该型号的带式输送机真实尺寸建立输送机的三维模型,利用的三维造型软件为SolidWorks。完成建模工作后将其转换成为Parasolid(.x_t)格式的文件,以便后续导入到ADAMS 软件中。需要说明的是,为了简化计算过程,在建立三维模型时只是建立了一些主要结构以及对皮带跑偏有影响的机构,而对其他一些非核心机构进行了省略,但是简化后的模型不会对皮带跑偏模拟结果造成影响。

1.2 仿真模型的建立

将从SolidWorks 软件中导出的三维模型导入到ADAMS 软件中进行进一步建模,在此基础上模拟带式输送机皮带跑偏现象。由于皮带需要转动,在ADAMS 软件中将皮带设置为柔性体,而其他机构全部设置为刚体。由于机架不会运动,在模型中将机架全部视为地面,各滚筒和托辊全部通过转动副与地面进行连接。模型中需要设置的约束主要包括以下几个方面:滚筒、托辊与地面之间的转动副、主动滚筒上的驱动力矩、张紧装置上的张紧力大小。结合带式输送机实际运行情况准确设置上述的几个约束条件,确保模拟仿真结果的精确性。图1 所示为在ADAMS 软件中建立的带式输送机仿真模型。

图1 ADAMS 软件中带式输送机仿真模型

2 带式输送机跑偏过程模拟分析

根据上文所述的仿真模型进行计算分析,可以得到理想状态下带式输送机的跑偏情况。结果发现,因为模型中各方面条件设置得比较理想,使得皮带并没有出现跑偏问题。各个托辊沿轴向方向的力同样可以反映皮带跑偏问题,理想状态下托辊的轴向力应该为零。

2.1 托辊轴线与皮带中心线的垂直问题对皮带跑偏的影响

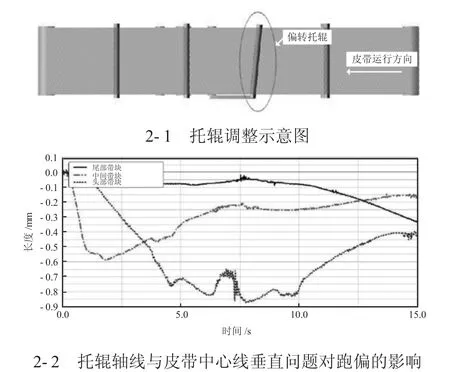

为分析托辊轴线与皮带中心线的垂直问题对皮带跑偏过程的影响,在仿真模型中将其中一个托辊设置成一定斜度,见下页图2-1。

其他条件不变,开展模拟仿真工作,需要说明的是皮带运行方向为从左至右。得到的结果如下页图2-2 所示,主要选取了三个位置的皮带节点进行分析。从图中可以看出,三个位置的皮带全部朝向下的方向进行跑偏。且在相同时间节点上,不同位置皮带跑偏量存在一定差异,头部位置皮带具有最大的跑偏量。

图2 托辊调整及其对跑偏的影响

2.2 滚筒轴线与皮带中心线的垂直问题对皮带跑偏的影响

当滚筒轴线与皮带中心线不垂直时会导致皮带两侧的张紧力不一样,这样会使皮带朝着张紧力比较松弛的一侧进行跑偏。对仿真模型中的改向滚筒沿顺时针方向旋转1°,其他条件不变,再次进行仿真模拟。结果发现,模拟得到的结果与实践经验结果基本相同。对右侧改向滚筒进行顺时针旋转后导致皮带下侧比较松弛,模拟得到的结果就是皮带向下跑偏。

2.3 张紧力大小对皮带跑偏的影响

在带式输送机中张紧机构是非常重要的机构之一,通过张紧机构能够保证皮带与滚筒、托辊之间的摩擦力达到使用要求,进而保证输送机的正常工作。为分析张紧力对皮带跑偏的影响,在模型中分别将张紧力设置为100 N、200 N、300 N、400 N、500 N、600 N,其他条件不变,对不同张紧力的模型进行仿真分析。结果发现随着张紧力的不断增大,皮带的最大跑偏量随之逐渐降低。上述的几种张紧力对应的最大跑偏量分别为1.56 mm、1.20 mm、1.00 mm、0.49 mm、0.42 mm、0.30 mm。

2.4 皮带运行速度对其跑偏的影响

提升带式输送机的运行速度能提升机器设备的运行效率,皮带运行速度越大则带式输送机的工作效率越高。高速度运行也是未来带式输送机发展的大趋势。但是过快的速度也会带来一些问题,速度太快容易导致输送机出现振动问题,进而影响皮带的运行稳定性,最终引发跑偏现象。为了分析皮带运行速度对其跑偏的影响,在模型中分别将皮带运行速度设置为0.1 m/s、0.2 m/s、0.3 m/s、0.4 m/s、0.5 m/s、0.6 m/s,其他条件不变,对模型进行仿真分析。基于仿真模拟结果发现,皮带的最大跑偏量随着运行速度的增加逐渐增加。与上述的几个运行速度对应的最大跑偏量分别为0.48 mm、0.88 mm、1.23 mm、1.53 mm、1.88 mm、2.25 mm。进一步分析可以发现,皮带最大跑偏量和皮带运行速度之间存在线性比例关系。因此,为避免皮带发生跑偏问题,需要结合实际情况设置带式输送机运行速度。

3 调心托辊纠偏性能的仿真分析

带式输送机在实际应用过程中,由于煤矿井下工作环境比较复杂,皮带跑偏是不可避免的问题,只能采取措施对其进行控制,避免皮带出现严重的跑偏现象。为了对皮带跑偏问题进行有效控制,通常都会设置纠偏装置。本文对常用的调心托辊纠偏性能进行仿真模拟。

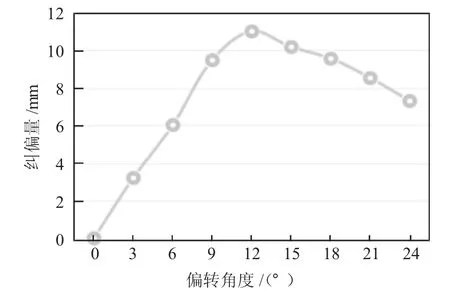

3.1 偏转角度对纠偏性能的影响分析

部分人员认为当调心托辊偏转角度越大时,其纠偏性能随之变大。但是调心托辊偏转角度不能过大,一般需要控制在25°以内。在本文建立的带式输送机仿真模型中选择其中一个上托辊,将其偏转不同的角度,其他条件不变,对具有不同偏转角度的模型进行仿真分析。如图3 所示为调心托辊偏转角度对其纠偏性能的影响规律曲线。

图3 调心托辊偏转角度对其纠偏性能的影响规律曲线

由图可知,当调心托辊偏转角度小于12°时,随着偏转角度的不断增加,其纠偏性能随之几乎呈线性增加。当调心托辊偏转角度为12°时,其纠偏性能达到最大值。当偏转角度进一步增大时,其纠偏性能随之逐渐降低。基于分析结果可以发现,并不是调心托辊偏转角度越大,其纠偏性能就越好。调心托辊的偏转角度应该控制在一定范围内才能够达到最优的效果,过大的偏转角度反而可能降低其纠偏性能。

3.2 正压力对纠偏性能的影响分析

皮带与调心托辊之间的正压力会对其纠偏性能产生一定程度的影响。为了分析正压力对调心托辊纠偏性能的影响,在仿真模型中改变皮带与调心托辊之间的正压力值,其他条件不变,进行仿真模拟。如下页图4 所示为调心托辊正压力对其纠偏性能的影响规律曲线。

图4 调心托辊正压力对其纠偏性能的影响规律曲线

从图4 中数据可以看出,随着调心托辊正压力逐渐增大,其纠偏性能随之呈现线性增长的趋势。带式输送机在空载运行时,皮带与调心托辊之间的正压力相对较小,导致其纠偏能力相对较小。而带式输送机在正常工作时,会使得调心托辊与皮带之间的正压力相对较大,此时调心托辊拥有较好的纠偏性能。从这一角度看,带式输送机装载的煤矿越多,调心托辊纠偏能力越强。

4 结论

跑偏现象是矿用带式输送机工作过程中不可避免的问题,会对带式输送机的正常工作产生不利影响。基于ADAMS 软件建立带式输送机皮带跑偏现象仿真模型并进行分析,结果发现:托辊、滚筒轴线与皮带中心线不垂直时会导致皮带出现显著的跑偏现象,张紧力和运行速度也是影响皮带跑偏问题的重要因素。调心托辊纠偏性能方面,随着调心托辊偏转角度的增大其纠偏性能先逐渐升高而后开始逐渐降低。随着皮带与调心托辊间正压力的逐渐增大,其纠偏性能随之线性增加。