ebz220SZD800/11G 型掘进机回转机构有限元分析

吴国平

(山西大同永定庄煤业公司, 山西 大同 037024)

引言

随着我国煤矿开采的不断增加,越来越多赋存条件较为复杂的煤层得到开采。但由于掘进机在复杂工况下工作时会受到较大的载荷和冲击,会造成掘进机的关键部件损坏失效。掘进机回转机构是连接掘进机机身和截割结构的部件,当回转机构受到较大的冲击时,回转机构中的回转台强度较低的部位易发生折断,给矿山的生产造成了巨大的灾害。此前众多学者对回转机构进行过优化研究。商跃进[1]通过对掘进机回转机构的原理分析,对掘进机的回转机构进行了一定的优化,并验证了优化方案的可行性,对回转机构的优化设计有着一定的参考意义。闫刚[2]通过利用ANASYS 数值模拟软件对掘进机回转机构进行了仿真实验,并对回转机构进行了一定的优化,优化后的回转机构受冲击后的变形明显减小,优化较为成功。刘志斌[3]分析了掘进机回转机构的受力情况,通过建立三维的模型进行有限元分析,找到回转台的最大受力点,通过提升最大受力点的强度来提升掘进机的效率。蔡文安[4]介绍了掘进机回转机构的工作特点,并对其工作状态进行了数值模拟研究,为掘进机的回转机构优化改进提供了一定的参考。本文以ebz220SZD800/11G 为研究背景,对掘进机的回转机构进行有限元分析。

1 工况下掘进机回转台力学分析

掘进机在进行掘进工作时,先将截割头钻入岩层的左下角,通过两个回转油缸的横摆运动进行截割水平方向截割。当截割头横摆到右下侧时,竖直方向的两个油缸将截割头向上推动,实现垂直方向上的截割过程。截割头的工作轨迹如图1 所示。

图1 截割头的工作轨迹示意图

一般来说,掘进机截割过程一般可分为两种,一种为截割头钻进煤层的过程,由于截割头钻进煤层的时间较短,对回转台的受力分析无较大影响,所以本文忽略这一部分,只考虑摆动截割过程,摆动截割过程也可分为竖直方向截割过程和水平方向截割过程,所以分开对两种情况下的受力进行分析。

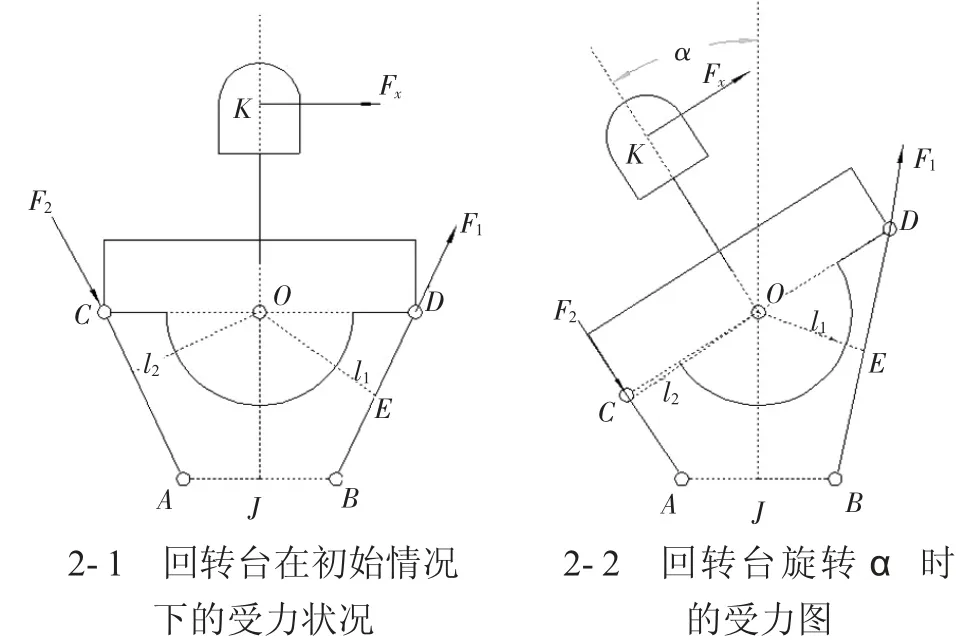

水平方向的截割过程是通过油缸的一端伸出,一端缩入,使得回转台可以在水平方向运动,从而进行水平方向的截割,水平方向截割受力图如图2所示。

图2-1 的截割壁在掘进机的正前方,转动角度为0°,图2-2 中的F1和F2为油缸的推力和拉里,l1和l2分别为推力和拉力的作用力臂。根据流体力学的知识可知,在相同的液压压强作用下,右侧油缸的推力与左侧油缸拉力比值面积之比为4:3,所以左右两图的力距为:

图2 水平方向截割受力分析图

在回转机构进行截割的过程中由于回转机构和截割部件相连,所以在工作时回转机构会受到一定的截割阻力Fx,根据平衡方程可知截割阻力对回转台的力矩等于油缸对回转台的力矩,所以可以表示为:

当β 为0°时截割阻力的力矩取到最大值,由于截割阻力对回转台的力矩等于油缸对回转台的力矩,所以只要知道l1和l2的数值就可以求出回转台受到的最大推力,也可以计算出回转台受到的最大拉力。

当掘进机进行竖直方向上的截割时,此时的左右油缸不动,升降油缸拉伸或者收缩,此时的截割臂会产生上下方向的运动,竖直截割时掘进机回转台受力状况如图3 所示。

图3 竖直方向截割受力分析图

竖直方向的截割受力分析过程如水平方向的截割受力分析,以截割臂为对象作出力矩的平衡方程,如下所示:

掘进机在从左向右截割过程中,当水平转角最大时受到的推力最大。掘进机从下至上截割的过程中,当竖直方向的转角最小时,油缸受到的推力达到最大值。

2 掘进机回转台数值模拟研究

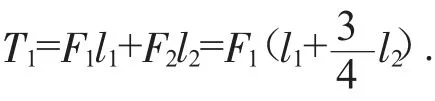

为了更好地研究掘进机在工作时回转机构的受力情况,本文利用ANASYS 数值模拟软件对回转台进行分析。由于掘进机是由回转耳架、压板、回转支承等组成,但由于结构较为复杂,本文将回转台作为一个整体,省略一部分对模拟研究影响较小的细节,建立回转机构的三维模型,回转台模型如图4 所示。

图4 回转台模型示意图

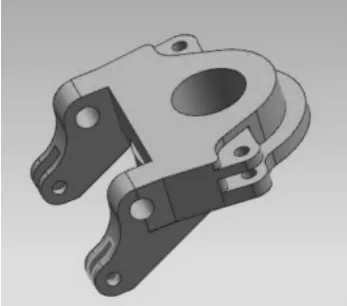

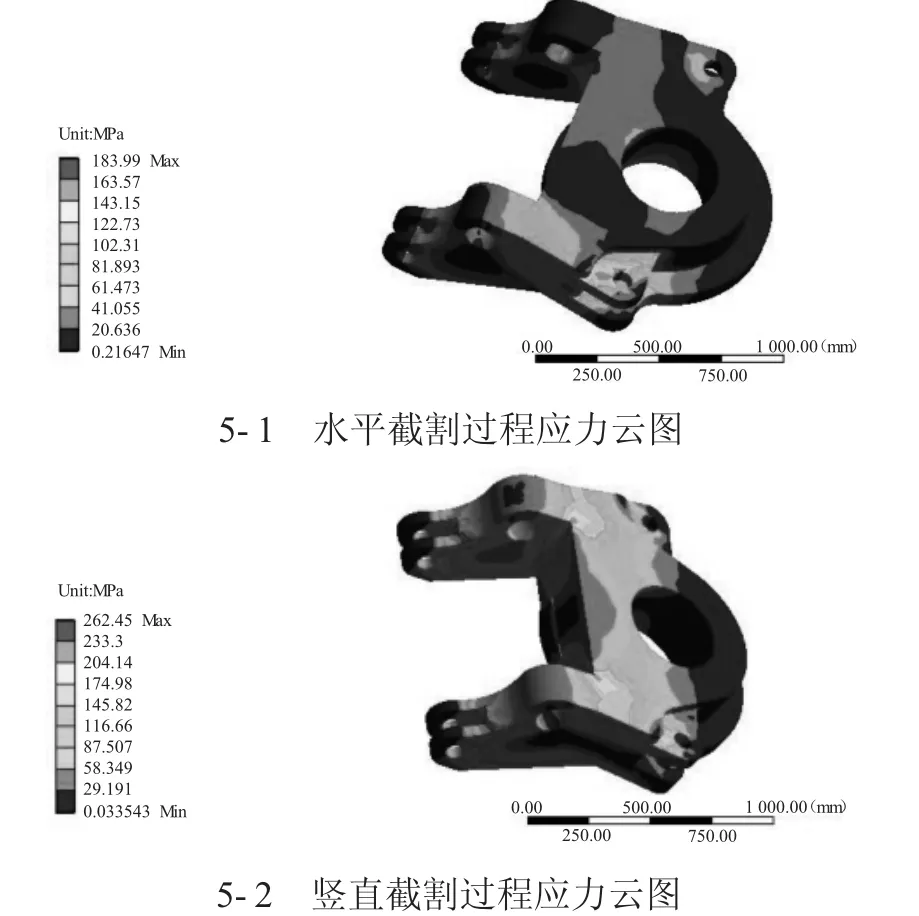

模型绘制完成后,对模型进行材料属性的定义,后进行模型的网格划分。完成以上操作后对模拟进行求解设置,将水平的截割过程设置为10 s,竖直的截割过程设置为5 s,设置完成后,对模型进行一定的外部载荷加载,设置回转机构的油缸水平方向在0~10 s 的伸出速度为10 mm/s,竖直方向设置为0,竖直方向油缸10~15 s 的伸出速度设置为10 mm/s。对模型进行计算求解。如图5 为水平截割过程和竖直截割过程的应力云图。

图5 水平截割过程和竖直截割过程的应力云图

从图5 可以看出:在水平截割的过程中,回转台受到的最大应力集中在回转油缸和回转台的连接处,当水平截割时间来到10 s 时,此时的截割角度最大,此时回转台受到最大的应力值为184 MPa;在掘进机在进行竖直方向上的截割时,回转台的最大应力分布明显较水平截割过程更广,多处于回转机构升降油缸和回转台的连接位置,当模拟时间进行到15 s 时,回转台受到最大的应力,为262 MPa,此时的回转台受到的应力分布较大,易出现折断的故障,影响矿山的安全生产,且当掘进机进行竖直方向上的截割时,掘进机的回转台受到的应力分布较为对称,多处出现应力值较大的区域,所以在进行回转台材料强度检测的时候应当充分考虑到掘进机竖直截割过程中的载荷,模拟的结果和理论验证的结果比较相符,为回转台的设计提供了一定的参考价值。

3 结论

1)通过理论分析对掘进机的回转机构的受力情况进行了一定的研究,分析了回转结构的工作方式,为研究回转结构受力做出了一定铺垫。

2)通过研究回转机构的受力情况,给出掘进机从左向右截割过程中,当水平转角最大时受到的推力最大。掘进机从下至上截割的过程中,当竖直方向的转角最小时,油缸受到的推力达到最大值。

3)通过数值模拟软件对掘进机的回转台进行数值模拟,分析了回转台在两种截割状态下的受力情况,得到了回转台在工作时受最大应力的部位,为优化回转台结构强度作出了一定的贡献。