超声检测中超声波束覆盖率的探讨

王 亮, 程 翀

(南京高速齿轮制造有限公司,南京 211100)

在风电齿轮箱领域,齿轮、齿轮轴均使用锻件。如果锻件中存在较大或较多的非金属夹杂物,这些夹杂物将会大大提高齿轮、齿轮轴失效的可能性。

超声检测[1]是检测风电锻件内部非金属夹杂物、保证齿轮及齿轮轴质量的一个重要手段。文章通过试验研究,探讨了使用标准超声探头,测量探头声束宽度,确定超声波束覆盖率(以下简称覆盖率)的方法,解决了锻件超声检测100%覆盖的问题。

1 标准中对覆盖率的描述

JB/T 5000.15-2007 《重型机械通用技术条件》中5.8.1.3节规定:探头每次移动至少有15%的重合。

GB/T 6402-2008 《钢锻件超声检测方法》中12.4节规定:100%扫查区应在规定的表面上执行,相邻探头移动覆盖区至少为有效探头直径的10%。

2 对标准中移动覆盖率的理解

JB/T 5000.15-2007中只是说15%的重合,是探头直径、还是有效探头直径没有说明。

GB/T 6402-2008中提到覆盖率为“至少为有效探头直径的10%”,其中有效探头直径在GB/T 12604.1 《无损检测术语》6.8节中有相关定义。扫查覆盖示意如图1所示(图中Deff为有效晶片直径)。

图1 扫查覆盖示意

对于圆形晶片,其有效晶片直径按式(1)计算。

Deff≈0.97D0

(1)

式中:Deff为有效晶片直径;D0为晶片机械尺寸直径。

文章依据GB/T 6402-2008的覆盖率要求进行计算,可以得出不同探头的最小覆盖尺寸(宽度)及最大移动距离(步进),如表1所示。表1中覆盖区宽度x≥10%×Deff;移动距离(步进)y≤90%×Deff。

表1 典型探头的移动覆盖尺寸

3 检测结果与分析

3.1 试验器材

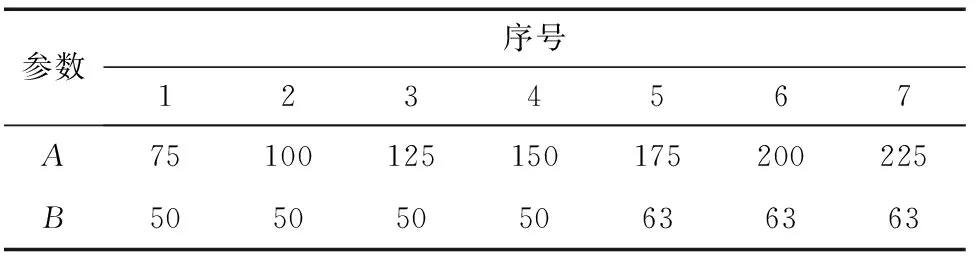

试验选用OLYMPUS/ EPOCH XT型号的超声波探伤仪;选用B2S、B4S、MB4S型号的探头。选用的平底孔试块(平底孔直径为2.0 mm)尺寸如表2所示,试块结构示意如图2所示[表2中的A(平底孔深),B(试块直径)对应图2中的A,B],试块实物如图3所示。

表2 平底孔试块尺寸 mm

图2 平底孔试块结构示意

图3 试块实物

3.2 有效声束宽度的测量

(1) 选择B2S型探头,在1号试块上找到φ2 mm平底孔的最高回波的点O1,在同一直线上,左右移动探头[见图4(a)],测量出回波幅度下降6 dB的点W+X1和W-X1,则声束宽度为W+X1+W-X1[见图4(b)]。

(2) 依次选择2号~7号试块,按照步骤(1)的方法测量出不同埋深时的声束宽度。

(3) 分别选择B4S,MB4S型探头,按照(1),(2)步骤,测量声束宽度。各探头测量结果如表3所示。

图4 有效声束宽度测量方法示意

表3 各探头在不同深度上的有效声束宽度

3.3 结果分析

由于试验使用的试块人工缺陷埋深为75225 mm,所以只对75~225 mm的声束覆盖范围进行分析。

3.3.1 B2S型探头的分析结果

根据表1,B2S探头扫查步进最大可以选择20.95 mm,按此步进,其在75~225 mm深度的覆盖范围如图5所示。

图5 B2S型探头的有效声束覆盖范围

黑色填充区域是连续的2次扫查过程中,声束没有覆盖到的区域,该区域的最大宽度为9.95 mm。

3.3.2 B4S型探头的分析结果

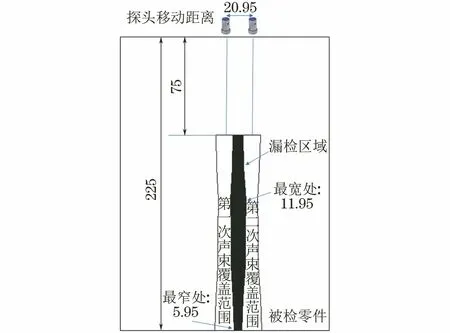

根据表1,B4S探头扫查步进最大可以选择20.95 mm,按此步进,其在75~225 mm深度的覆盖范围如图6所示。

图6 B4S型探头的有效声束覆盖范围

图6中黑色填充区域是连续2次扫查过程中,声束没有覆盖到的区域,该区域的最大宽度为11.95 mm,最小宽度为5.95 mm。

3.3.3 MB4S型探头的结果分析

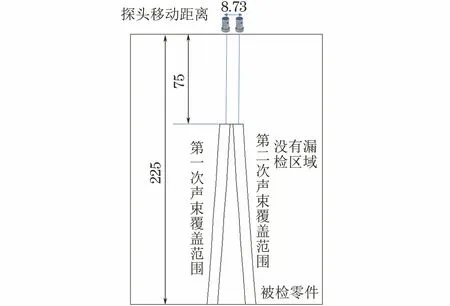

根据表1,MB4S探头扫查步进最大可以选择8.73 mm,按此步进,75~225 mm深度的覆盖范围如图7所示。由图7可见两次声束中间无漏检区域。

图7 MB4S型探头的有效声束覆盖范围

3.3.4 小结

(1) B2S和B4S型探头按照标准中的最大值扫查,均有漏检区域,MB4S型探头则没有。

(2) 针对B2S和B4S型探头的中间漏检区域的大小,用直径2 mm平底孔的灵敏度来进行75~225 mm深度检测时,需要按表4所示的改进步进进行。

表4 扫查步进改进

4 结语

(1) 标准中给出的两个扫查探头的覆盖范围是一个最大值,某些探头在选用最大值时,能满足100%覆盖的要求,而某些探头则不能满足。

(2) 在风电锻件的超声检测中,需要根据检测的范围、检测的灵敏度测试出探头的有效声束宽度,计算出100%覆盖时,探头的移动间距,并按计算出的间距进行检测。

(3) 当风电的锻件使用水浸超声检测、相控阵超声检测时,需考虑有效声束宽度对检测结果的影响。