飞机导管损伤的弱磁检测

陈新波,李小丽,柳小江

(1.海军航空大学青岛校区 航空机械工程与指挥系,青岛 266041;2.92785部队,绥中 125200)

图1 飞机导管断裂外观

飞机导管犹如人体血液循环系统中的血管,对飞机和发动机非常重要。飞机导管主要用于液压、气动、燃料、氧气和环境控制系统中。各系统中的导管有其特定的作用,包括:输送油气、传导压力、保护电缆等[1]。这些导管在使用中会出现一些故障,如液压、冷气系统导管经常出现漏油、漏气的现象,飞机起落架上的液压导管在飞机着陆时受到冲击载荷,而易产生疲劳裂纹,进而导致漏油,甚至断裂(见图1),给飞行安全带来隐患[2]。据统计,在中国,导管损伤引起的飞机发动机空中停车事故数量占发动机空中停车事故总数的一半。因此,对导管进行定期检查是必不可少的工作,但是外场检查通常采用目视检查,通过有无漏油来判断导管是否存在裂纹,这种方法属于故障后检查,不能很好地预防事故,而且飞机上的导管数量繁多,受安装位置的限制,简单通过目视很难进行全面检查,存在着很大的安全隐患。近年来提出的一种无需耦合、无需外加磁化、无需表面清理的新技术——弱磁检测技术可以有效用于管材、板材等焊缝损伤的检测[3-4]。但对于飞机导管,尤其是其喇叭口部位的损伤检测还少有研究,笔者通过试验研究了弱磁检测技术在飞机导管不同部位损伤检测上的可行性,为飞机导管的损伤检测提供了参考。

1 弱磁检测原理

弱磁检测技术是基于“空间磁场矢量合成”原理,采用磁矢量传感器对缺陷实现检测的一种无损检测技术[5]。在地磁场H确定的条件下,待测试件的磁感应强度B是由其自身材料决定的,其间的比值即为材料的磁导率。但是由于缺陷的存在,缺陷处的磁导率发生变化,这就导致该处产生的磁感应强度B发生变化,弱磁检测原理示意如图2所示。对于非铁磁性材料来说,在地磁场H恒定的条件下,磁感应强度B与介质的磁导率μ成正比。经过传感器探头的收集和计算机的处理,其结果分为以下两种情况。

(1) 当μ′>μ时,缺陷排斥磁感线,磁感线会绕过缺陷,缺陷处试件内的磁感线密度变大,从而在缺陷处检测到的磁感应强度信号会产生一个向上凸出的异常。

(2) 当μ′﹤μ时,缺陷吸引磁感线,缺陷周围的磁感线会穿过缺陷,缺陷处试件内的磁感线密度变小,从而在缺陷位置处检测到的磁感应强度信号会产生一个向下凸出的异常。

图2 弱磁检测原理示意

弱磁无损检测技术是基于地磁场环境的一种被动式检测技术,无需外加磁场激励。其利用高灵敏度磁感应探头,收集穿过待测试件的磁感应信号,再经过终端计算机对信号的处理,拟合出数字图像,通过分析图像的变化,还原实际损伤情况,来实现对缺陷的定性、定量、定位检测。

2 试验方法

2.1 试件制作

2.1.1 试件材料的选择

以某型飞机发动机导管为检测对象,导管材料为0Cr18Ni10Ti不锈钢(321不锈钢),属于Ni-Cr-Ti型奥氏体不锈钢,为非铁磁性材料,其材料成分如图3所示。

图3 某型发动机导管材料成分

2.1.2 ANSYS有限元仿真

飞机导管之间是通过特殊的卡套螺母结构安装固定的,其易损伤部位结构大都比较复杂,很难通过简单的受力分析得到其应力集中部位和分布情况[6]。利用ANSYS有限元分析软件对导管结构进行建模,分析其受力情况。图4,5分别为导管喇叭口处和弯折处的应力分布图。从图4,5中可以看到,在导管喇叭口边缘、喇叭口过渡处、卡套边缘、内折弯处存在较大的应力集中。

图4 导管喇叭口处应力分布图

图5 导管弯折处应力分布图

2.1.3 缺陷设计

根据实际发生的损伤情况,结合ANSYS软件的有限元仿真来分析结果。试验设计的裂纹分别位于:喇叭口处、喇叭口过渡处、卡套处、折弯处、焊缝处等5个不同的部位,具体设计方案如表1所示。

表1 导管缺陷设计方案

2.2 试验方案

检测设备为JECO-M8导管原位探伤仪,检测传感器为导管专用磁敏电磁探头;试件为0Cr18Ni10Ti飞机导管试件。试验步骤为:① 打开数据处理软件,连接探头,调好检测参数(端口COM3,放大倍数为3,工件长度为160 mm,工件宽度为20 mm),对探头进行标定校准;② 左手固定待测导管,右手握持探头,使其垂直接触导管管壁,点击“开始”命令后沿试验设计扫描路径匀速检测,完成扫描后点击“暂停”命令。③ 点击“数据处理”命令,将实时数据、差分处理数据和检测图像保存。

3 试验结果与分析

3.1 损伤检测结果与分析

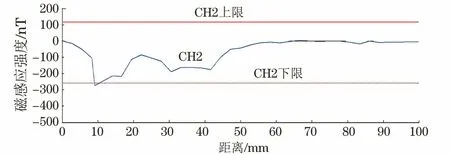

有裂纹时的弱磁检测曲线如图6所示,无裂纹时的弱磁检测曲线如图7所示。由图6,7可知:无裂纹时检测磁场实时曲线平滑无拐点,有裂纹时检测磁场实时曲线在横坐标84 mm处出现拐点;无裂纹时的处理数据一直保持在裂纹判定线内,有裂纹处的检测信号在横坐标8488 mm位置超出了裂纹判定线。

图6 有裂纹时的弱磁检测曲线

图7 无裂纹时的弱磁检测曲线

探头磁敏元件检测到的信号是检测部位磁场垂直于探头的分量,受导管自身结构的影响,沿检测路径扫描到的信号是连续变化的。而裂纹结构破坏了导管中地磁场的连续性分布,因此磁场实时信号在裂纹处出现拐点,对应差分处理信号在裂纹处超出裂纹判定线。因此,可以通过检测处理信号是否超出裂纹判定线来判定导管是否存在裂纹。

3.2 不同损伤部位的检测结果与分析

3.2.1 沿纵向的扫描路径检测

图8 喇叭口过渡处裂纹检测处理信号(沿纵向扫描)

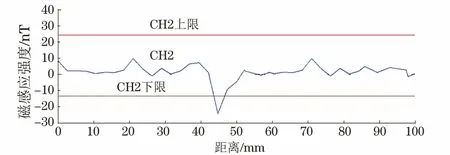

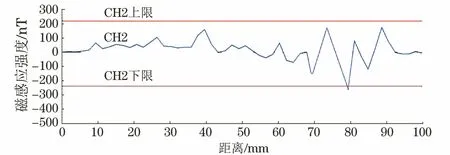

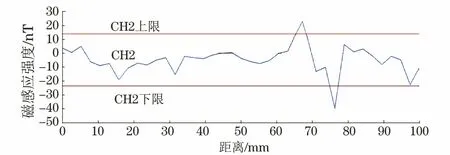

首先研究了扫查路径对不同部位损伤检测的影响。图811是沿导管纵向扫描路径下不同损伤部位的裂纹检测信号(图中CH2为通道)。

图9 卡套处裂纹检测处理信号(沿纵向扫描)

图10 折弯处裂纹检测处理信号(沿纵向扫描)

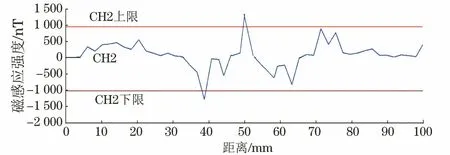

图11 焊缝处裂纹检测处理信号(沿纵向扫描)

由图811可知,卡套处和折弯处的信号峰值较为尖锐,且明显超出裂纹判定线,而喇叭口过渡处和焊缝处的信号峰值较为平缓,仅略微超出裂纹判定线。这是因为处理信号是磁场实时检测信号通过差分运算得到的结果,其峰值对应实时检测信号的阶跃变化。由于喇叭口过渡处和焊缝处导管自身纵向结构有较大变化,干扰了裂纹阶跃信号,因此表现为信号峰值较为平缓。而卡套处和折弯处导管纵向无结构变化,导管自身对磁场的影响恒定不变,因此表现为信号峰值较为突出。因此,在检测有卡套处和折弯处的缺陷时,宜采用沿导管纵向的扫查方式。

3.2.2 沿周向的扫描路径检测

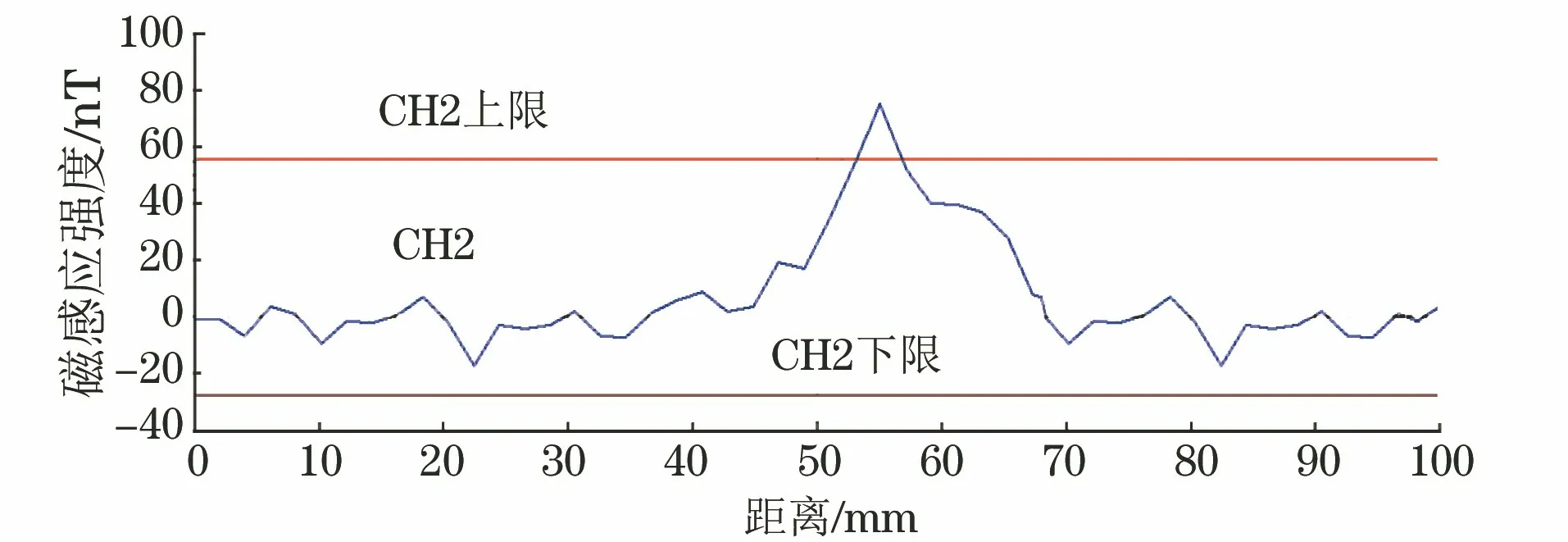

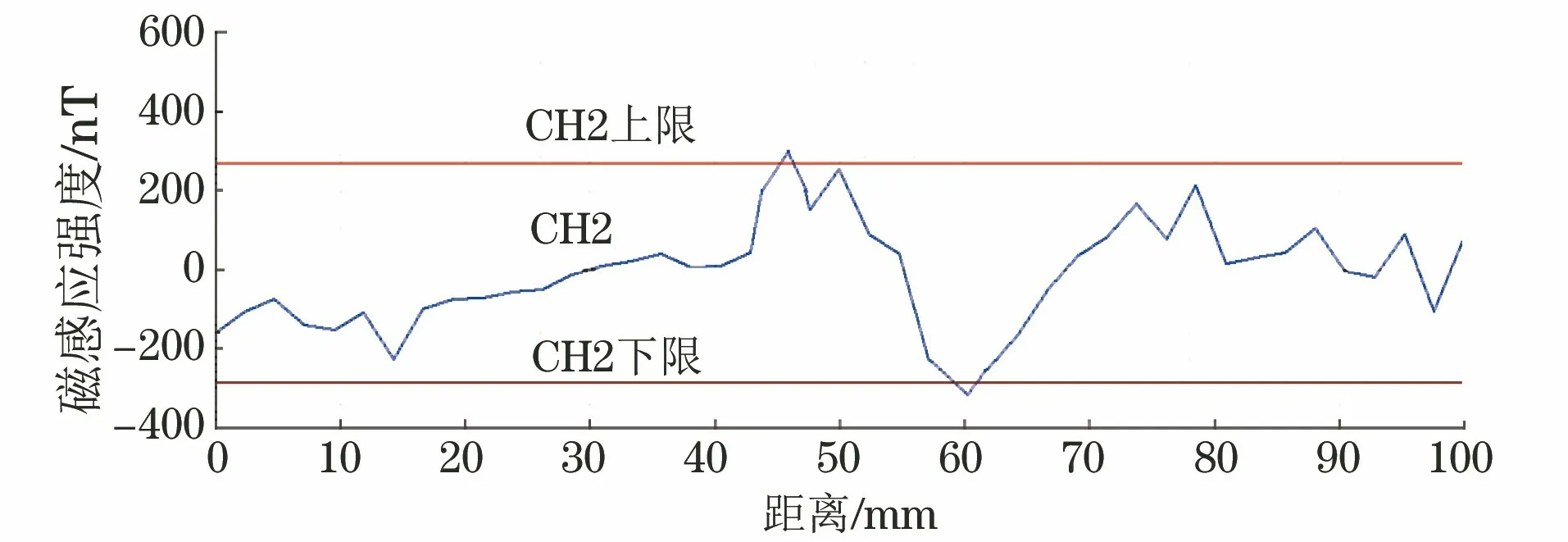

图1216是沿导管周向扫描路径下不同损伤部位的裂纹检测信号。

图12 喇叭口处检测处理信号(沿周向扫描)

图13 喇叭口过渡处检测处理信号(沿周向扫描)

图14 卡套处检测处理信号(沿周向扫描)

图15 折弯处检测处理信号(沿周向扫描)

图16 焊缝处检测处理信号(沿周向扫描)

由图1216可知:检测信号中均有上下两个峰值;喇叭口处、喇叭口过渡处、卡套处和焊缝处的信号峰值较为尖锐且明显超出裂纹判定线,而折弯处的信号峰值较为平缓,仅略微超出裂纹判定线。这是因为弱磁检测是通过检测磁场的阶跃变化确定裂纹的,因此沿裂纹扩展方向扫描(试验中的沿周向扫描)时,只有当扫描到裂纹的两个端点时才能检测出磁场信号的突变,即对应处理信号的两个峰值。由于折弯处导管弯曲使其自身周向结构有较大变化,干扰了裂纹的阶跃信号,所以表现为信号峰值较为平缓,仅略微超出裂纹判定线。其他部位导管周向无结构变化,导管自身对磁场的影响恒定不变,表现为信号峰值较为尖锐,且明显超出裂纹判定线。

4 结语

介绍了飞机导管的类型及容易产生裂纹的部位,研究了弱磁检测技术对飞机导管不同部位损伤检测的可行性。试验发现:通过设定缺陷判定线,可以检测出飞机导管裂纹缺陷;采用不同的扫查方式可以有效地检测不同部位的缺陷。其中,在检测有卡套处和折弯处的缺陷时,宜采用沿导管纵向的扫查方式,在检测导管喇叭口、喇叭口过渡处、焊缝处的缺陷时,宜采用沿导管周向的扫查方式。