滨海软土冻结温度场发展规律

陈军浩,庄 言,陈笔尖,赵振伟,王启云

(1.福建工程学院 土木工程学院,福建 福州 350118;2.地下工程福建省高校重点实验室,福建 福州 350118)

冻结法是指利用冷源将地层冻结,形成一定厚度的冻结帷幕,进而隔绝地下水和保护工程的特殊工法[1-4]。冻结法在岩土地下工程中的应用发展已经成熟,特别是运用于地铁联络通道施工[3-9],相较于注浆法,具有适用地层种类多且对地层污染小的优势,因此,滨海软土地区开挖联络通道前常采用冻结法对周围土体进行加固处理。

不少学者对冻结法施工联络通道已有研究,杨太华[10]、江洪[11]、李庆禹等[12]通过对联络通道冻结法施工的设备安装风险、操作风险及冻结状态的维护风险进行分析,提出施工过程的防范措施;王志良等[13]提出在联络通道冻结过程中混凝土管片和钢管比土层散热速度快;杨超等[14]、李伟平等[15]采用数值模拟的方法结合联络通道冻结实测数据分析,提出改进冻结孔布孔方式,提高冻结效率;孙立强等[16]通过室内实验得出导热系数随温度场变化的规律,提出热-力耦合的数值计算方法,为本文数值模拟提供指导;多名学者[17-20]通过建立三维数值模型,经过实测数据和模拟数据分析比较,验证了数值模拟方法的可行性。

综上所述,前人对冻结温度场的实测分析、数值模拟均取得不少成果,得到不同管片、布孔方式、热物理参数对冻结的影响,并对施工过程的质量控制方法和提高冻结效率进行总结。但以往考虑多地层对冻结温度场影响的数值模拟较少,对联络通道中不同断面,如喇叭口位置,冻结发展规律有待进一步深入分析。本文以上海市轨道交通15 号线联络通道为背景,用现场实测的泄压孔压力值、土体温度、盐水温度等数据对冻结过程进行深入分析,获得不同断面的冻结帷幕厚度及冻土发展速度,并通过ANSYS 平台建立多地层的三维数值模型,结合获得的模拟数据与实测数据作对比,讨论滨海软土对联络通道温度场发展规律的影响,为今后上海联络通道冻结工程提供参考。

1 工程概况

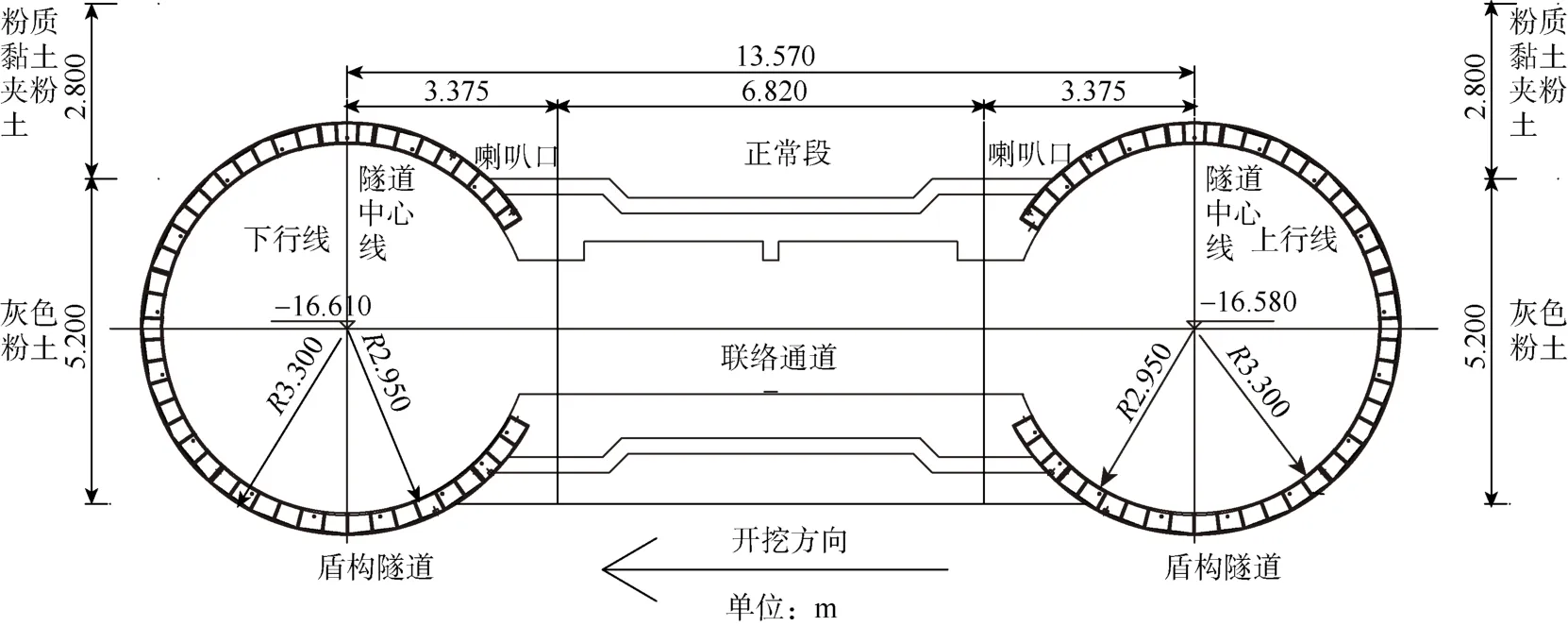

上海市轨道交通15 号线罗秀路站—百色路站联络通道工程位于老沪闵路上中西路下方,上行线隧道中心标高-16.58 m,地面标高+4.22 m,下行线隧道中心标高-16.61 m,地面标高+4.38 m,联络通道线间距13.57 m,隧道所处地层为粉质黏土夹粉土层,层厚2.8 m;灰色粉土层,层厚5.2 m,如图1所示。冻结管总长度409.11 m,分东西2 段施工,东段(上行线)冻结长度345.93 m,西段(下行线)冻结长度63.23 m。

图1 联络通道剖面Fig.1 Cross section of connected aisle

2 冻结加固方案设计

2.1 冻结加固方案

根据地层资料并结合以往上海联络通道施工经验,采用“水平冻结加固土体+矿山法开挖”的施工方案。

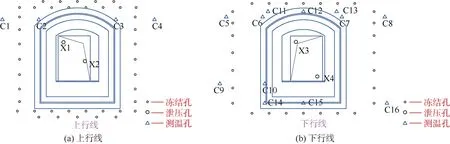

联络通道冻结孔按上仰、水平、下俯3 种角度布置,拱顶及喇叭口处冻结效果较差区域采用双排孔布置方式,共布置冻结孔68 个(上行线40 个,下行线 28 个),其中 4 个为对穿冻结孔,孔号为D5—D8;测温孔共16 个,孔号为C1—C16;上、下行线各布置2 个泄压孔,孔号为X1—X4,冻结孔及泄压孔布置如图2 所示。

2.2 监测目的和内容

通过对现场地层温度等数据进行监测,分析冻结过程冻结效果,及时对冻结薄弱部位进行加强冻结,保证冻结施工安全可靠。

a.去回路盐水温度监测 每日进行去回路盐水温度监测并获得实时数据,及时调节盐水压力阀门,通过放盐水方式排除管中残余空气,保证地层冻结良好。

b.不同地层温度监测 联络通道共布设16 个测温孔,通过测温数据计算冻结帷幕发展速度和厚度,判断土层是否满足开挖条件。

c.隧道管片与土体交界面温度监测 判断该处土层冻结情况,保证通道安全。

图2 联络通道冻结孔布置Fig.2 Layout of freezing holes in connected aisle

d.泄压孔压力监测 在上、下行线隧道的联络通道处分别设置2 个泄压孔,每日记录并分析泄压孔压力值,及时了解冻结帷幕发展状况,通过释放地层中冻胀压力保证管片不受到破坏。

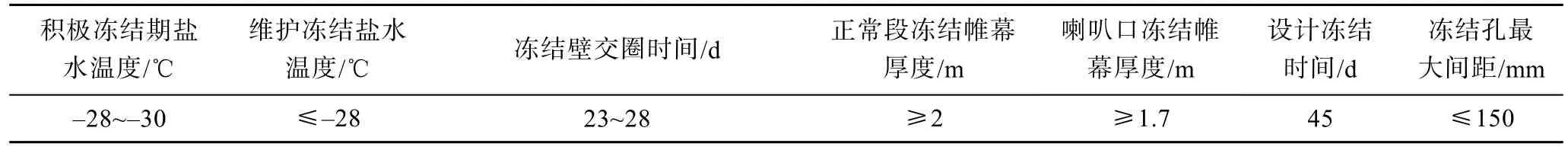

2.3 冻结设计参数

依据以往联络通道冻结工程的经验,确定冻结设计参数,见表1。

表1 冻结设计参数Table 1 Frozen design parameters

2.4 测温孔布置

联络通道共布置16 个测温孔,其中上、下行线分别布置4、12 个测温孔,为研究不同地层对联络通道冻结过程影响,在粉质黏土夹粉土层布设3 个测温孔C11—C13,其余测温孔布设在灰色粉土层。因管片与地层交界处为冻结薄弱环节,各测孔第一个测点均布设在入土深度0.5 m 处,其余测点均沿孔深分布,详细布置如图3 所示,图中i=[1,16],表示测温孔序号。

图3 测孔内测温点布置Fig.3 Layout of measuring points in temperature monitoring

3 现场实测数据分析

3.1 盐水温度

冻结初期冷冻机处于调试状态,盐水去回路温度下降规律不明显,温差最高5.13℃;随着时间推移,当盐水去路温度降至-15℃时,此时冷冻机温度保持在-27℃~-30℃,盐水去回路温差稳定在1.7℃;当盐水温度降至-29℃左右时基本保持不变,此时土层热交换已达到平衡。

3.2 泄压孔压力

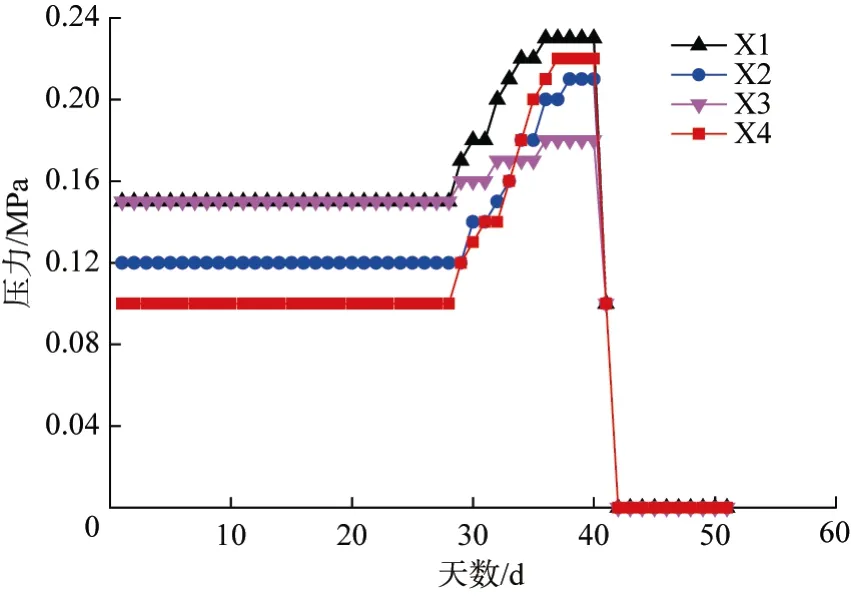

根据泄压孔实测数据可知,冻结初期由于地层原有的固有压力,各泄压孔均有一定的初始压力;冻结28 d 左右,各泄压孔均开始涨压,这说明冻结孔已经交圈;冻结36 d 左右,4 个泄压孔的压力基本达到最大值,X1—X4 分别为0.22、0.21、0.18、0.22 MPa。冻结第41 天对4 个泄压孔进行分次压力释放,第42 天时压力泄至0.1 MPa,最后泄至0,第45 天时开始开挖,泄压孔被破坏,停止记录。从图4 可以看出,泄压孔X4 涨压最大,最大涨幅值为0.12 MPa,根据文献,上海联络通道泄压孔压力值普遍涨至0.4 MPa 左右,可见本联络通道泄压孔压力涨幅较小。主要是由于向地层中注入一定量水泥浆,一方面能降低土层液化,另一方面起到抑制地层冻胀的作用,因此,在钻孔期间注入一定量水泥浆可导致泄压孔压力涨幅减小。

图4 泄压孔压力随冻结时间变化曲线Fig.4 Variation curves of pressure of pressure relief holes with freezing time

3.3 土体温度

通过比较测温孔C11—C13 和C1—C4 温度值,区别不同地层冻结状况,C1、C4 位于冻结管外侧,C2、C3、C11—C13 位于冻结管内侧。

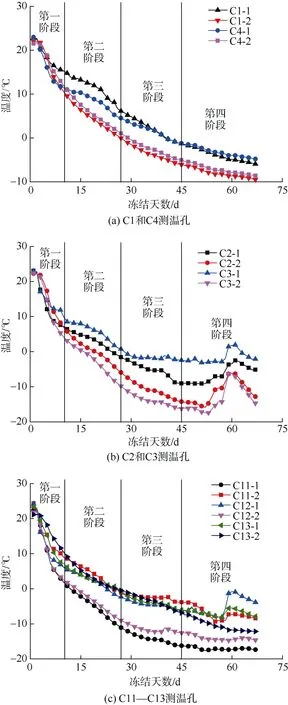

以曲线C1-2 为例,温度变化曲线可以分为4个阶段:第一阶段,由于冻结初期土体和盐水温差大,两者间产生剧烈热交换,各测点温度下降速度快,该阶段持续10 d 左右,平均降温速度1.24℃/d;第二阶段,土体温度低于10℃后,其下降速度经短暂减小后又逐渐变大,这说明冻结区域受外围土体温度影响的效果减小;第三阶段,土体温度低于0℃后,曲线明显变缓,这说明该阶段内各冻结圆柱已经交圈,该阶段持续时间 15 d,平均降温速度0.35℃/d;第四阶段,联络通道开始开挖,期间仍然保持积极冻结,各测温孔测点温度继续下降,而测温孔C2、C3 的测点温度却逐渐回升。第61 天,曲线 C2-1 和 C2-2 温度分别达到极大值-2.5℃和-6.31℃,这是由于开挖过程工作面长时间暴露在空气中以及风镐对土体传热,导致土体温度回升。

比较图5a 和图5b 各测温孔测点温度下降规律可知,测点埋设深度越深,降温效果越显著。主要是因为靠近钢管片的土体,管片与外界空气接触进行热交换,且钢管片比土体的导热系数大,造成土体的冷量损失越大,而越靠近冻结管的土体,周围温度越低,降温的幅度也越大。

比较图5a 和图5b 相同深度的测点可知,C1-1和C4-1 平均降温为0.57℃/d;C2-1 和C3-1 平均降温为0.94、0.85℃/d,可知C2-1、C3-1 降温速度大于C1-1、C4-1,这是由于冻结管外侧土体与非冻结区域恒温土体持续进行热交换,而冻结管内侧土体没有受到外界干扰,温度不断下降,因此,相同深度处冻结管外侧测点比冻结管内侧的降温幅度小。

图5 不同测点温度变化曲线Fig.5 Temperature change curves at different measuring points

由图5c 可知,测点C11-1 比测点C11-2 温度低,是由于测温孔C11 离下行线钢管片上布设的冷排较近,因此,C11-1 比C11-2 的降温幅度大,且最终温度也比同一高度同一深度的其他测温孔测点温度低。

在开挖阶段,测温孔C2、C3、C11—C13 部分测点受到施工影响都有明显的温度回升,随着开挖面的不断推进,温度也有所波动,但由于测点C12-2、C13-2 与开挖部位的垂直距离较远,受到的影响较小,因此,测点C11-2、C13-2 温度仍旧保持下降趋势。

3.4 冻结帷幕计算结果分析

选择入土深度0.5 m 处测点作为研究对象,C1—C4 位于灰色粉土层,C11—C13 位于粉质黏土夹粉土层,根据公式v=s/t,其中v为冻土发展速度,mm/d;s为测温孔与最近冻结孔距离;mm、t为温度下降至0℃所用时间,d,推算冻土日发展速度,见表2。

由表2 可知,上行线中,土体冻结向内发展速度比向外发展速度快;灰色粉土冻结效果比粉质黏土夹粉土冻结效果好。

以上行线冻结孔D1 为研究对象,取冻结帷幕向内发展速度为29.75 mm/d,45 d 发展半径为1 338.75 mm;向外为20.89 mm/d,45 d 发展半径为940.05 m,内外侧发展速度比值为1.42。由此推算冻结帷幕厚度为2 278.8 mm,实际有效厚度为1 983.05 mm,喇叭口处冻结帷幕设计厚度为1 700 mm,因此,冻结45 d 满足开挖条件。

表2 根据各测温孔温度计算冻土扩展速度Table 2 Freezing wall propagation speed calculation based on the temperature

3.5 冻结帷幕平均温度

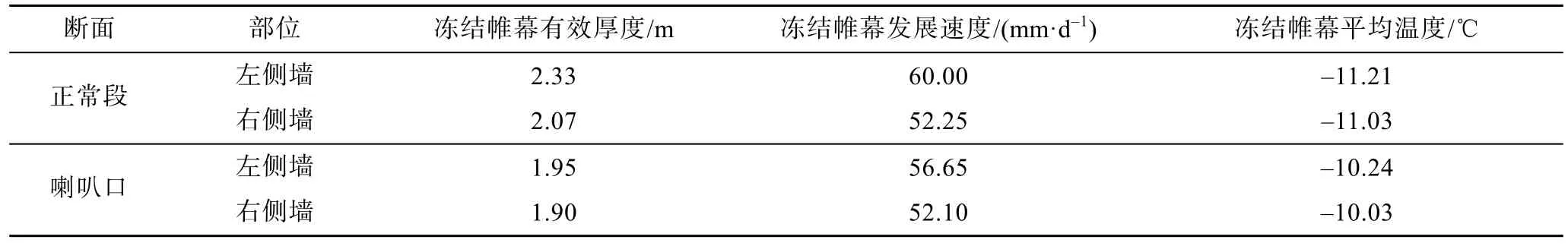

由于冻结站邻近冻结主面,盐水经过冻结主面循环至冻结辅面会造成冷量损失,因此,需考虑辅面喇叭口和正常段冻结帷幕厚度和平均温度,以所处灰色粉土地层的测温孔C7—C10 作为研究对象,通过计算得到表3。

表3 开挖前不同断面冻结情况Table 3 Freezing state of different sections before excavation

冻结至45 d 时,冻结帷幕厚度均超过设计值,冻结帷幕平均温度均低于-10℃,满足开挖条件。

由表3 可以看出,同一部位喇叭口冻结帷幕有效厚度都比正常段冻结帷幕有效厚度薄,因此,在冻结过程需对喇叭口处冻结效果进行实时分析,保证工程安全。

对比表2、表3 可知,主面灰色粉土层冻结帷幕发展速度小于辅面灰色粉土层冻结帷幕最小发展速度,这是由于辅面受到主、辅2 侧冻结管加强冻结的影响,地层吸收冷量大,因此,冻结效果比主面好。

4 数值模型建立及分析

4.1 模型建立

地铁联络通道冻结温度场的发展规律与其所处地层的密度、比热容、导热系数以及施工过程盐水温度变化有关。采用ANSYS 有限元软件对上海轨道交通15 号线罗秀路站—百色路站区间联络通道冻结工程进行非线性瞬态热分析。

4.1.1 定义单元类型及材料属性

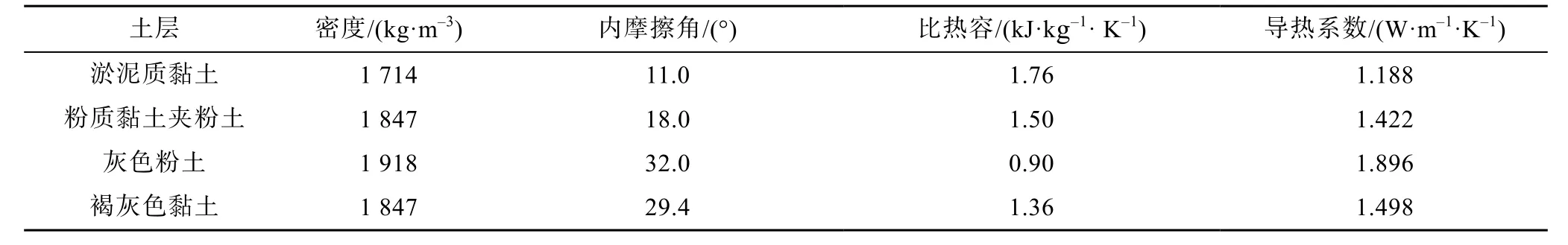

冻结过程温度场计算采用非线性瞬态热分析,温度单元选用SOLID70,联络通道处于灰色粉土层与粉质黏土夹粉土层,各地层物理力学参数见表4。

4.1.2 建立数值模型并划分网格

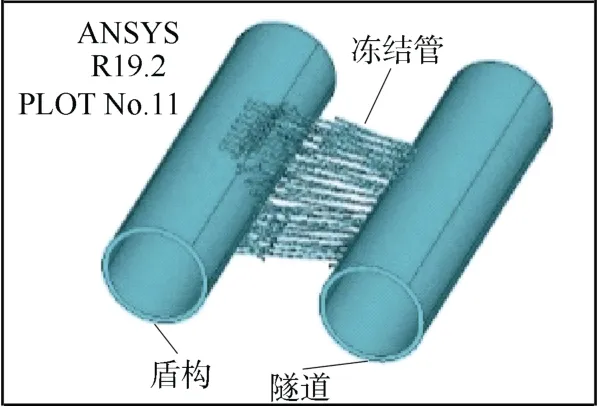

考虑冻结施工对周边环境的影响,计算模型边界尺寸选取实际工程的5 倍大小,长、宽、高分别为30、24、36 m,隧道和冻结管按实际工程1︰1 建立,考虑冻结管偏斜及所处位置,在地层中共创建68 根89 mm×8 mm 冻结管,并通过布尔运算将隧道、联络通道和冻结管形成整体模型,如图6 所示。对冻结管区域附近网格密度设置0.2 m,远离冻结管网格密度设置0.5 m,共划分877 955 个单元,如图7 所示。

表4 地层物理力学参数表Table 4 Physical and mechanical parameters of formation

图6 隧道和冻结管结构Fig.6 Structural drawing of tunnel and freezing pipe

图7 计算模型有限元网格Fig.7 Finite element mesh of computing mode

4.1.3 施加荷载

根据气象资料和地层测温数据,假定本模型初始地温为24℃,盐水温度施加在冻结管边界上,冻结天数为3、10、18、30、45 d 时,盐水温度分别为-18、-24、-26、-29 和-29℃。

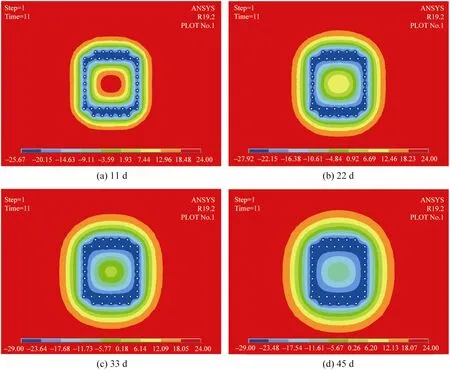

4.1.4 温度场微分方程

人工冻结法施工过程,冻结区域的温度场呈非线性瞬态热变化,从工程实测温度数据可以发现,土体冻结是一个相变过程,所采用的温度场微分方程[16]如下:

式中:λ为导热系数,W/(m·K);qv为单位体积的材料在相变过程放出或吸收的热量,J/m3;ρ为密度,kg/m3;c为比热容,kJ/(kg·℃);T为温度,℃。

4.2 计算结果与分析

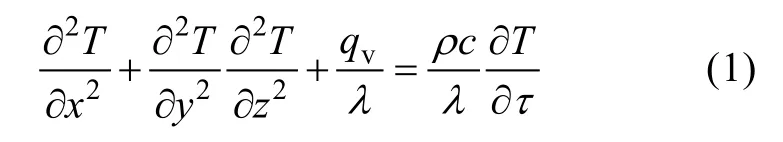

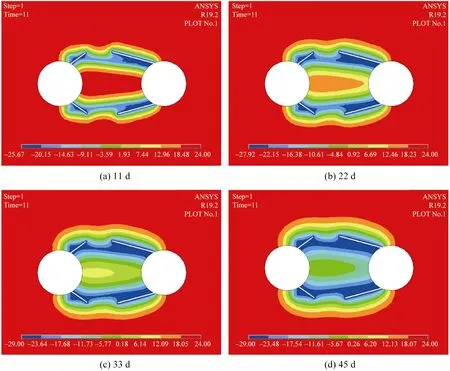

冻结工程剖面云图分为4 个阶段,如图8—图9所示。

由图8 可以得出,冻结第11 天,冻结初期距离冻结管近的土体温度较低,这是由于低温盐水通过冻结管循环将周围土体温度转移,距离越近温度下降越快,联络通道中心处顶部和底部与冻结管距离较远,且地层导热系数低,导致冻结速度慢;通过模拟结果分析,将冻结云图分为4 个阶段,分别是1~11、12~22、23~33、34~45 d,降温速率分别为0.61、0.79、0.90 和0.77℃/d,说明冻结开始时冻结管交叉区域对温度场具有加速作用,随着冻结时间增加,冻结交叉区域冻结效果减弱,各个部位冻结差异逐渐减小。

由图9 可知,冻结第11 天,横排冻结管周围土体温度比竖排冻结管周围土体温度低0.9℃,说明双排管冻结效果比单排管冻结效果好;随着冻结时间增加,冻结22 d 联络通道中心位置温度下降,部分土体温度降至0℃以下,这是由于冻结机组调试稳定,盐水温度已经下降至-27℃,且联络通道中心处冻结管分布密集,温度下降趋势明显;直至第45 天,可以看出冻结帷幕厚度已超过2 m,冻结效果良好,满足开挖条件。

4.3 数值模拟结果与实测数据对比

为探究不同地层的模拟结果与实测数据之间的关系,选择位于灰色粉土和粉质黏土夹粉土的测温孔C4 和C13,测点位置分别位于入土深度1.9 m 和2.9 m 处。按照相同入土深度选取数值模型上的M4和M13,编号分别为M4-2 和M13-2。

通过实测点与模拟点比较发现(图10),C4-2 和M4-2 温度下降至0℃时间分别为29 d 和27 d,日平均降温分别为0.74、0.85℃。冻结初期,由于冻结机组处于调试状态,温度下降规律并不统一,模拟结果与实测数据温差较大,第20 天温差最大值为1.58℃。随着实测点和模拟点温度均下降至0℃以下,实测值与模拟值温差缩小,冻结至第45 天温差最小值为0.67℃。由于温度场模拟假设土体为均质各向同性材料,但实际不同位置土体的物理力学指标有小幅变化,因此,模拟结果比实测数据略小,但温度变化规律基本相同。

图8 不同冻结时间沿z 轴剖面冻结温度场变化Fig.8 Variation of freezing temperature field along z-axis profile

图9 不同冻结时间沿x 轴剖面冻结温度场变化Fig.9 Variation of freezing temperature field along x-axis profile

通过比较降温曲线(图10)可以看出,曲线C13-2位于C4-2 下方,这是由于测点C13-2 处于主、辅面冻结管交叉部位,周围土体吸收冷量多,导致温度下降速度快且最终温度低。

当地层温度降至0℃以下,周围水分迁移将受到冻结帷幕的阻碍,但本文所建模型并未考虑渗流边界条件,模拟点M13-2 并未受到明显影响,而测点C13-2 因冻结帷幕阻碍水分转移而导致温度下降趋势减小。因此,当温度降至0℃后,实测与模拟的温差扩大,但随着冻结过程的继续,最终温度逐渐重合。

综上所述,模拟点与实测点温差较小,在20 d后,模拟结果与实测温度值出现略微偏差,但总体降温趋势与实测值吻合。由于施工现场的不可预测因素等影响,实测数据与模拟结果存在一些误差是可接受的,可以认为,数值模型可以较为准确地描述温度场发展规律。基于ANSYS 有限元软件模拟上海轨道交通15 号线联络通道多地层温度场的发展规律,得到不同冻结时期的温度场分布云图,可以直观地看到联络通道冻结效果,并通过实测数据与模拟数据比较,得出灰色粉土比粉质黏土夹粉土冻结效果好。

图10 实测与模拟温度偏差变化Fig.10 Variation of measured and simulated temperature deviation

5 结论

a.地层压力可分为3 个阶段,冻结初期土层中存在固有压力;当冻结至28 d 时,泄压孔开始涨压,说明冻结管已经交圈;冻结至36 d 后,泄压孔压力保持稳定不变。埋设冻结管期间注入一定量水泥浆,一方面可降低土层液化,另一方面减小冻结过程冻胀的影响。

b.冻结过程中各测点温度变化趋势大致相同,可分为4 个阶段。靠近隧道管片测点受空气对流换热影响,比埋设深度大的测点降温效果弱,且离冻结管越近的土体降温幅度越大;冻结管外侧测孔受非冻结区域的影响,比冻结管内侧测孔降温速度慢,建议冻结时加强对冻结不利区域温度监测,保证冻结帷幕厚度和平均温度满足要求。

c.根据盐水温度、泄压孔压力、地层温度场等参量的综合评价,判断冻结帷幕达到设计要求,依据各测温孔温度计算冻结发展速度,得到冻结帷幕内外侧发展速度比值为1.42,灰色粉土层、粉质黏土夹粉土层降至 0℃的发展速度分别为 29.75、20.02 mm/d,说明灰色粉土层冻结效果比粉质黏土夹粉土冻结效果好。

请听作者语音介绍创新技术成果等信息,欢迎与作者进行交流

OSID 码