塔河油田非金属管失效分析与评价体系的建立

许艳艳 葛鹏莉 肖雯雯 王孟欣 林平林 卿双永 高多龙 刘青山 陈苗 张晓灿

1.中国石化西北油田分公司石油工程技术研究院 2.中国石油大学(北京)

非金属材料普遍具有耐腐蚀、水力摩阻低、使用寿命长等优势[1],有效地缓解了石油行业腐蚀等问题。非金属材料在油田中逐渐替代部分金属材料,使得油田管道腐蚀穿孔数大幅下降[2]。虽然非金属材料具有更高的耐腐蚀性等优良性能,但仍有相关的事故发生,其不足之处也不能忽视[3]。非金属管道的多样性、材料的复杂性以及现场工况条件的巨大差别,导致非金属管道在设计选用和施工维护中问题颇多,甚至比金属管道还要复杂,所以需在大量实践的基础上进行总结和提高。针对塔河油田非金属管道3个典型失效案例进行分析,并在分析技术思路合理可行的基础上,提出了一套比较详细的非金属失效分析评价体系。

1 非金属管失效类型

截至2019年,塔河油田的非金属管线失效共计434次。经统计数据分析,非金属管失效类型主要为管体失效、接头失效和机械损伤。按非金属管材材料统计,玻璃钢管失效次数220次,占总失效次数的50%,其次为塑料合金复合管,共失效117次,占26%;按失效类型分析,管体泄漏失效213次,占总失效次数的49%,接头泄漏失效136次,占31%。

塔河油田于21世纪初开始使用非金属管,截至2019年底,已应用非金属管道3 930.7 km,占油田集输管道用量的24.66%。非金属管材的应用虽有效降低了金属管材的腐蚀问题,但在应用中,仍有部分非金属管发生失效。通过对塔河油田失效非金属管道进行背景调查、现场取样,并对样品进行质量检测和失效分析,得出塔河油田非金属管道常见的失效类型为外层金属爆管失效、法兰失效、脱氯降解失效等。

2 塔河油田非金属管失效案例分析

2.1 外层金属管爆管失效案例分析

高密度聚乙烯(High Density Polyethylene,以下简称HDPE)具有良好的化学稳定性、耐磨性和较好的承压能力及抗冲击性。内穿插HDPE修复技术常用于对频繁发生腐蚀穿孔的金属管线进行腐蚀治理,以延长管道使用寿命[4]。

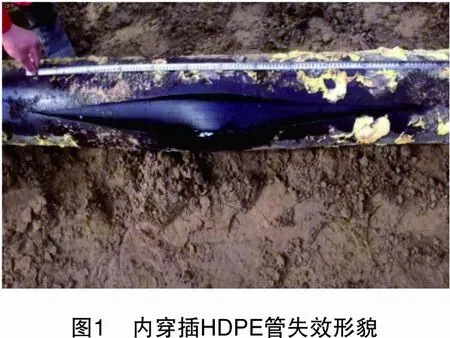

塔河油田某计转站原油外输管线于2013年12月完成全线HDPE内穿插修复。该段管线总长4.6 km,材质20#,规格型号Φ219 mm×6 mm,运行温度约45 ℃,运行压力1.0 MPa,最高运行压力1.4 MPa。输送介质H2S质量浓度15 mg/m3(分压11 Pa),CO2体积分数2.12%(分压2.3×104Pa),综合含水率70%。2014年2月,在实际现场中,管线距2-1站100 m处管线本体底部(6点钟方向)发生开裂,钢管裂纹整体沿直焊缝呈直线型,总长度1.28 m,裂纹最宽处达7 cm,如图1所示。

在对现场截取的失效样品进行分离的过程中,可看到金属管上大量点蚀坑沿开裂部位分布,同时在管线的底部以及下侧也发现较多点蚀坑,直线开裂处存在类似直缝的焊接结构。现场进行超声扫描壁厚检测,裂纹处壁厚为4.3 mm,管线底部最小壁厚为2.8 mm。由其前期使用情况可知,该金属管线在2009年10月发生第1次腐蚀,且在内穿插HDPE修复前共发生腐蚀16处,主要集中在距2-1站2.5 km内。因此,可以推断该金属管线在内穿插HDPE修复前已经发生了较为严重的腐蚀。

分离过程中发现,HDPE内衬管与外部金属管线贴合紧密,无松动,内穿插修复效果良好。内穿插的HDPE管呈典型的爆破形貌,裂纹处具有较明显的拉伸撕裂状,且存在金属管线裂纹挤压的痕迹。HDPE管裂纹总长度为0.49 m,远小于钢管裂纹长度。

从结构和功能上分析,内穿插HDPE管由于其强度低,不能起到主要承压作用,所以输送压力的承担主要依靠外部的金属管线。因此,可以推断内穿插修复后的金属管线开裂的主要原因是外部金属管线承压能力不足,即外部金属管首先由于承压能力不足而发生开裂,内部的HDPE管在失去外部的金属管保护时,随即发生爆破失效[5]。由外部金属管直焊缝处大量点蚀坑及其壁厚测量结果不难推断,直焊缝处腐蚀严重是导致钢制管线承压能力不足的根本原因。

通过以上分析,初步得出塔河油田2-1站原油外输管线HDPE内穿插修复管线失效原因为:直缝焊管焊缝腐蚀导致外部金属管线承压能力不足,从而引起内穿插HDPE修复管线开裂,导致失效。

根据内穿插修复管失效的情况及原因,提出以下建议:因钢管直焊缝本身存在较大腐蚀风险,内穿插HDPE管不宜应用在直焊缝钢管修复;对于采用内穿插修复的管线,建议在内穿插修复前对原管线进行整体强度、气密性试验,寻找管线漏点,采用漏点补强措施恢复管线承压能力,满足设计要求后再进行内穿插修复。

2.2 法兰失效案例分析

塔河油田二号联污水进出站管道采用玻璃钢管,管材连接均采用手糊工艺连接,玻璃钢管与阀门之间采用法兰连接。二号联污水外输管线玻璃钢法兰于2011年9月投用,2014年8月玻璃钢管弯头、法兰、垫片、本体等发生多处渗漏失效,严重影响正常生产,造成环境污染,法兰失效如图2所示[6]。

经调查,该联合站污水外输玻璃钢管线运行工况符合玻璃钢管长期运行工况,截取后的玻璃钢法兰外表面及法兰面连续完整,无明显磕碰、断层、分层等缺陷。因此,温度、压力和结构完整性不是其失效的直接原因。

截取失效样品的部分玻璃钢本体发现,内层玻璃钢管与外层手糊层无需用力即可自行分开。由其结合面形貌可以明显看出,内层玻璃钢管的外表面和外层手糊层内表面存在较多的条状纹路,该纹路是由于手糊工艺不完善,导致手糊层的树脂未完全浸润内层玻璃钢管表面,出现空缺而形成。

以上分析表明,由于玻璃钢法兰手糊连接时的不规范,导致玻璃钢管本体与手糊层之间的界面结合较弱,输送介质沿着薄弱的界面渗漏出去。法兰运行过程中遇到的机械震动也会加剧界面分层,进而加速介质的渗漏过程。渗漏的输送介质不断增多,渗入土壤引起地势下沉,导致硬质玻璃钢管与管件产生剪切应力,应力增大则促发扭曲、分层、错断现象,最终产生渗漏、刺漏或断管等失效事故。

根据法兰渗漏失效的情况及原因,为避免类似情况再次发生,提出以下建议:规范手糊施工过程,严格控制手糊过程的关键点,如打磨效果、固化时间、铺层封填方式等;先完成玻璃钢法兰与阀门法兰螺栓连接,再进行玻璃钢法兰手糊连接,最后安装法兰托架。

2.3 脱氯降解失效案例分析

为了解决金属管材腐蚀问题,2005年在塔河7区、8区产能建设管材中应用了塑料合金复合管,材料为聚氯乙烯树脂(以下简称PVC),管材标准为HG/T 4087-2009《塑料合金防腐蚀复合管》,设计温度70 ℃,设计压力1.6 MPa。投用后于2007年发生堵管,清管产物为锯末状,后经数次清管仍不能完全畅通,2010年底停用。为了明确其原因,在T805(K)井单井管线现场截取了塑料合金复合管失效样(见图3)进行分析。

由图3所示的管材横截面形貌可以看出,管材内衬下半部分(输油区域)颜色由白色变为红褐色,但整体光滑平整,未发现明显的缺陷。管材内衬上半部分(输气区域)则由白色变为暗黑色,表面极为粗糙,除了大量微米级凸点之外还存在明显毫米级气泡。截取样品后发现,该气泡在靠近内衬表面处形成,且气泡材质类似于锯末状,与多次清管产物形态相吻合。因此,可以判定该管线发生堵管的原因为整条复合管塑料合金内衬表面起泡、脱落后与输送介质堆积所致。

截取失效塑料合金复合管进行分析,由内衬形貌(见图4(a))可以看出,管材输油部分的内衬颜色沿内表面至壁厚一半处颜色转变为红褐色,其余一半仍保留了内衬原来的颜色。内表面虽存在裂纹和凸点,但整体平整光滑(见图4(b))。管材输气部分的内衬全部由白色变为暗黑色,且表面存在较多龟裂纹和气泡(见图4(c))。

经模拟管材在油气田环境中相容性实验证明,PVC材料发生了降解反应。采用傅里叶红外光谱对失效的塑料合金复合管内衬材料输油部分和输气部分进行了检测分析(见图5)。从图5可看出,输油部分内衬材料红外谱图中935 cm-1处的峰为C-Cl吸收峰,而输气部分内衬材料对应的峰强度急剧下降,表明C-Cl结构发生断裂,进一步证明了PVC聚合物结构中脱氯反应的存在,从而说明PVC脱氯降解是管道失效的一个原因。

另一个原因为传统塑料合金(CPVC、PVC、PE等混合物)的耐气体渗透性较差。塔河油田具有“高CO2、高H2S、高Cl-、低pH值”的“三高一低”特点[7]。在高温、高压、酸性环境下,大量气体(如CH4、H2S、CO2等)在材料表面吸附,部分气体渗入内衬层并与管道运行压力趋于平衡,材料内部积聚的压力在管线检修压力突然下降时,材料内气体体积瞬间膨胀,从而形成较多毫米级气泡,发生起泡失效,有时甚至发生内衬坍塌现象。

通过以上分析,得出该单井管线塑料合金复合管失效原因:由于气体渗透导致内衬材料起泡,同时内衬PVC管在酸性环境下脱氯降解,从而导致整条复合管塑料合金内衬表面起泡、脱落,脱落物与输送介质堆积,导致堵管。

根据塑料合金复合管失效的情况及原因,提出以下整改措施:严格做好非金属管选材设计,针对含H2S介质输送,当H2S分压大于0.3 kPa时,应进行适用性评价后再开展应用;对于已建塑料合金复合管线,建议采取更换或修复的方式解决管线失效问题。

3 非金属管失效分析评价体系

目前,国内没有完善的非金属管材失效分析方法,面对经常突发的非金属管失效事故,油田现场采取的整改措施通常是通知厂家抢修或更换管材,而未深入系统研究管材失效原因,未能从源头上实现对类似事故的有效控制,使得管材失效不能得到根本改善[8]。

通过对塔河油田某计转站HDPE内穿插修复管线开裂失效、某联合站污水外输管线玻璃钢法兰渗漏失效、某单井用塑料合金复合管内衬起泡失效3个典型失效案例进行的系统分析,明确了以上管材失效的原因,提出的整改措施已经成功地应用于类似管线的失效预防。由此,提出以下思路,系统分析非金属管及其管件或连接件的失效原因:

(1) 从渗漏点出发,系统开展非金属管失效原因调查,包括管材质量、施工、服役、失效等具体信息,由此判定管材失效类型。

(2) 进行现场取样,全面搜集失效样品,并取同批次未使用的样品作为对比分析,同时提取管材输送介质,分析介质对管材的影响。

(3) 针对取样样品,按照相关标准,进行质量检验,包括原材料基本性能、管材理化性能以及特殊工况条件检测,由以上检测结果对管材失效进行初判,并找出主要影响因素。

(4) 进行模拟工况试验,系统评价管材在此条件下的运行能力,并检验初判正确性,试验与失效初判一致,则可确定结论,并将材料适用情况总结归纳以便作为后期选材参考。如不一致,则重复以上步骤直至可以合理解释为止。

(5) 在明确管材失效原因和主要影响因素的基础上,得出结论,提出合理可行的整改措施,编制报告,宣贯经验,预防类似的失效再次发生。

4 结语

通过对塔河油田相关非金属管失效典型案例的分析,给其他类似失效案例提供了经验教训。在未来老油田改造和新油田建设中,非金属材料的应用规模将会越来越大,所以建立一个完善的非金属管前期评价和失效分析评价体系十分重要。建立完善的非金属管失效评价体系的具体措施是:

(1) 收集并分析更多非金属管道失效案例。从更多的案例中提炼普遍的管道失效规律,并从不同案例解决方法中总结经验教训。

(2) 细化非金属管失效评价体系内容。从前期预防到后期补救措施,均应有详细的评价方式,便于管道运行者参考。

(3) 发展非金属管道失效数据库。利用计算机等先进技术,开发各种应用软件,以方便查询、分析相关管道数据。