FS220型自动验布机使用方法探究

高 鑫

(陕西长岭纺织机电科技有限公司,陕西 宝鸡 721013)

1 概述

FS220型自动验布机(以下简称“自动验布机”)是纺织行业自动检测坯布疵点并作出标识的智能化设备。纺织企业坯布整理工艺主要分为验布和修布2道工序,自动验布机用于整理车间,主要替代人工验布。按照纺织企业现有管理模式,一般安排多个班组24 h轮流使用。相较于人工验布,自动验布机具有标准统一、准确性高、一致性好、检测速度快、操作简单等优点,能节约企业人力成本,并提升布匹质量。该自动验布机可检测所有幅宽不大于2.2 m的棉本色坯布。

自动验布机操作步骤为:① 将织造好的坯布用载布小车推到自动验布机前,使用手持式缝布机快速缝好布头;② 点操作面板“载入新布”按钮,使缝合端通过牵引主布辊后,再次按下“载入新布”按钮;③ 根据布匹组织、密度和断裂强力[1]等要求设定布匹张力;④ 在验布界面上调取相关织物参数,按下“启动/停止”按钮,即可进行坯布检测;⑤ 如有疵点,界面显示疵点图像并在布边进行墨点标记。

完成检测后,设备自动停止,卸去张力,进行下一卷布的检测。工序间衔接紧密,整机操作简单,自动化程度较高,能有效提升验布效率。

2 自动验布机系统组成及工作原理

2.1 系统组成

自动验布机系统由布面牵引系统、视觉系统、图像识别系统、标记系统和人机界面组成。布面牵引系统包括清洁装置、张力装置、居中装置和自动对中扩幅装置,主要负责牵引整个布面通过检测区,同时需要对布面进行平整、清理等工作;视觉系统包括LED光源、CCD相机和图像采集卡,负责图像的采集与传输;图像识别系统采用高性能工业控制计算机,对采集的图像进行变换、处理和分析,识别布面缺陷;标记系统包括红蓝2种颜色的喷墨阀,负责在布疵对应布边位置进行标记,以便修布人员查找布面疵点并进行修理;人机界面主要对参数进行设定、数据统计、图像显示及设备操作。图1为自动验布机系统框图。

图1 自动验布机系统框图

2.2 工作原理

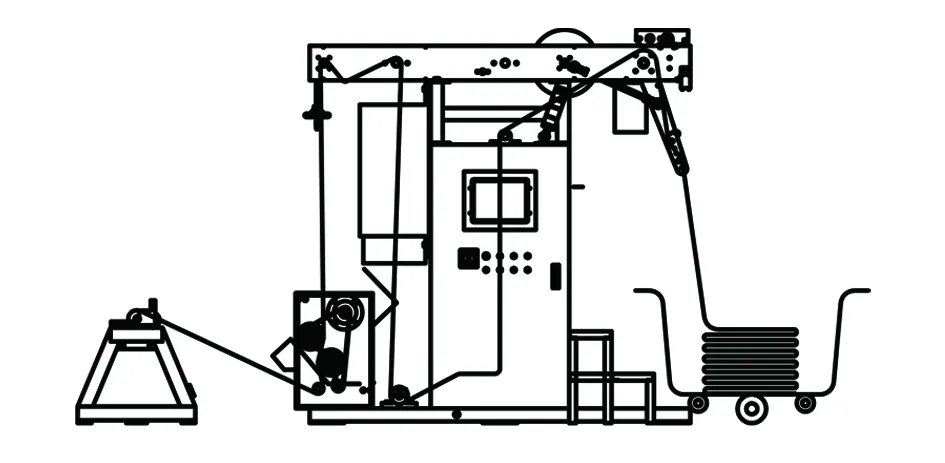

布面牵引系统对布面进行清洁、平整扩幅后,施加一定张力使布面平稳通过检测区,视觉系统中LED光源照亮整个布面,4个CCD相机高频采样布面图像[2],通过图像采集卡将图像数据传送到工业控制计算机中,图像处理分析软件采用多线程技术对所得到的4个CCD相机的布面图像一并进行处理、理解和识别等,判断当前布面是否存在需要修正的疵点。如果存在疵点,则显示该疵点图像并通过串口向下位机发送控制命令,在布面相应位置进行标记,方便修布人员修理布面。布匹测试完成后,自动停止,可连接下一布匹继续测试。图2为自动验布机工作原理示意。

1—布匹;2—清洁装置;3—扩幅居中装置;4—张力装置;5—落布系统;6—打标系统;7—码布机;8—CCD相机;9—LED光源。图2 自动验布机工作原理示意

3 自动验布机使用工艺方法

3.1 织造环节

在织造环节,经纱与纬纱按照织物组织规格要求交织成布[3],每班挡车工交班时需在布匹上加盖交班印,交班印的颜色和印记必须清晰,以方便自动验布机识别。如果交班印比较浅或者有残缺,可能会引起漏检。

3.2 落布环节

落布过程中,需将新布头卷绕在落布辊上,在织物落下1 m~2 m时及时将织好的布匹卷到布辊上,且绝对不能出现“双布头”(把连续的布匹折叠成2层,落布辊从2层中间的折叠处穿过,再将布匹卷绕在布辊上)。“双布头”不仅会在布面形成大量褶皱,更为重要的是由于自动验布机检测速度快,导致出现“双头布”时无法及时停车,造成布辊脱落时可能扯断布匹的问题,产生经济损失,也有可能造成安全事故。

3.3 验布环节

自动验布机主要有3项功能:一是检验布面疵点并标记;二是测量布匹幅宽;三是汇总疵点,进行疵点评分。

查看布匹品种,按要求设定相应工艺参数,启动自动验布系统。牵引系统驱动布匹以设定速度移动,发现疵点后标记系统在布边喷墨标记。待布匹检验完成后,自动验布机输出各类疵点信息,如布疵名称、种类、位置及分值等,并依照用户要求对每匹布打分。自动验布机工作过程中应严格按照其操作规程进行操作,并巡检各CCD指示灯是否闪烁,注意观察墨水标记状态、标记位置是否合适等,标记系统频繁动作时观察界面显示是否误判。自动验布系统出现异常时,应立即停车,并用四色灯发出警报提示,待故障排除后,重新开车。

如果在使用中发现织物疵点出现异常(一般偏多),说明布匹质量发生变化。可在检测完成后,输入该布车号,将检测数据进行保存,分析疵点问题,下发该车整改通知,以防止二次危害。

3.4 码布环节

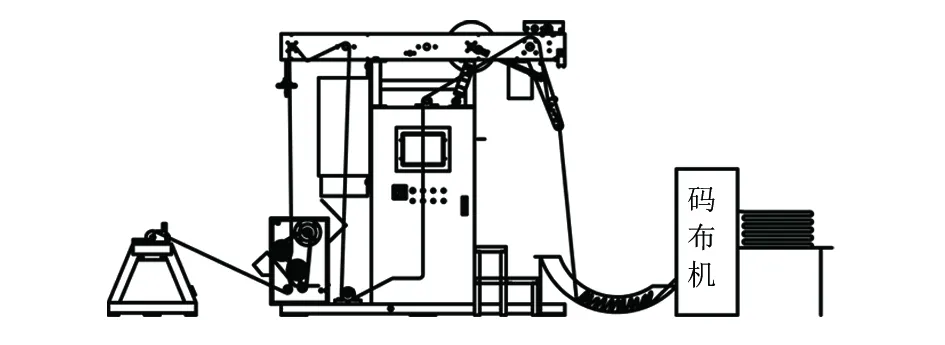

根据生产工序安排,码布分为2种情况:一是布匹经过自动验布机后,通过摆布辊使布匹均匀地折叠在元宝车内(见图3),一般一个元宝车最多放5匹布,再推到码布机旁依次码布;二是自动验布机与码布机直接相连(见图4),边验布边码布。码布时,必须要写清织物品种、机台号和数量,严格检查布头针眼有无破洞,并将码好的布匹按品种整齐堆放在垫布板上。

图3 自动验布机与元宝车

图4 自动验布机与码布机相连

3.5 修布环节

修布是按照修织操作规定对坯布进行修织,使布面质量达到出厂要求的工艺环节。人工验布时,验布工可在验布机上直接修织小疵点,而大部分不易修织的疵点仍需专业修织人员进行整修。修织人员根据布边墨点标记,在前后约6 cm宽度横向查找疵点,并按标准进行修布。一般布疵即评1~3分疵点,如竹节、杂物、油污、三丝、拖纱和棉球等疵点,由蓝色墨水标记;重大疵点即评4分疵点,如破洞、稀弄、金属杂物、豁边、不对接轧梭和跳花等疵点,由红色墨水标记,由分等工按标准开剪、定等。修好的布匹经整理、查数码份后,送到规定的拼件区域,分品种摆放整齐。

由于自动验布机一个标记可能会对应多个疵点,在修完一个疵点后,应对整个区域进行详细检查,以防漏过疵点。目前,一般标记的消色时间约为10 d,最好能在7 d内将验过的布匹修理完,以防某些较浅的标记点消退,从而造成修理漏疵。修好的布匹按规定叠放整齐,打包后即可出厂。

3.6 退浆漂白

退浆漂白[4]是印染厂的一道工艺流程,主要解决因可消色墨水中含有的着色剂在布面上无法彻底消褪干净,或者因周转较快使得布面上存有部分未消色墨水的问题,这些墨水会在退浆过程中遇热水自行溶解。

4 自动验布机使用注意事项

4.1标记使用的水溶性可消色墨水,理论消色时间为10 d,但不同品种布匹消色时间会存在差异,而且颜色会逐渐消退,故最好在验布完成后7 d内完成修织。水溶性可消色墨水遇水后,根据品种不同会在1 min~10 min完全消色。

4.2每匹布的前4.6 m和后4.3 m,自动验布机无法检测,应由人工检验并修织。

4.3布边标记的墨点,为机器识别的标记,可能存在飞花、线头、折痕等误判,若一匹布的误判率(有标记,但找不着相应疵点的概率)大于20%,则需记录车号,及时反馈织造车间相关人员查找原因。

4.4严格按照自动验布机操作规范进行操作,出现故障,立刻停车检查并排除。

4.5拉布操作,每班定时定量抽查自动验布机验布情况,记录漏判疵点种类及个数,防止因自动验布机技术状态出现问题引起的大量漏疵。

4.6每班在交班时,注意做好自动验布机的清洁和保养,尤其注意各部件的清洁,毛刷处容易缠绕线头,扩幅处容易积浮花,可用吸尘器保持整洁。尤其要注意光源处的清洁,用干布定期(每周)清洁光源,以保证图像亮度。每天清理废棉袋清除的飞毛,防止堵塞。喷墨阀保持畅通,在检测前选择“自检”观察喷墨阀是否正常工作。

5 自动验布机使用效果和经济效益分析

5.1 布疵识别效果

自动验布机的最终目标是替代人工验布。在陕西宝鸡某大型纺织厂进行试验,设定FS220型自动验布机速度分别为30 m/min、60 m/min,通过上位机统计、布疵图像显示、布面打标、界面指标(运行时间、疵点个数、幅宽、长度等)显示,与疵点种类个数统计、布面打标和人工验布对比等方法相结合的方式,对FS220型自动验布机的检出率、布面疵点识别率和机台稳定性等各项指标进行综合分析,汇总结果见表1。

由表1数据结果分析可知,自动验布机能够对竹节纱、棉结、断经、双纬、横档、油花纱、拖纱和三丝等布疵进行有效识别,符合文献[1]人工检验布匹的相关规定。目前,自动验布机对杂物、双纬和断疵等布疵检出率可达95%以上,对棉结、油花纱、拖纱和纬缩等布疵检出率可达90%以上,对竹节纱[5]、三丝和断经等布疵检出率可达80%以上,对横档布疵的检出率可达70%以上,且验布速度对检出率数值无显著影响。

表1 FS220型自动验布机布疵检出率单位:%

5.2 经济效益

宝鸡某纺织厂长期使用发现,自动验布机能够节约用工,有效降低企业用工成本。织造车间落布长度为109.7 m(120码),每台人工验布机每天的验布任务为120卷布(3班,每班2人操作),即每人每天验布任务为20卷。而自动验布机的车速设定为30 m/min(常规),每卷验布时长为6 min(验布时间为3 min 40 s,加上载布、缝布等操作的时间,总计约为6 min),工作效率按85%计,一个工作日可验布204卷,替代人工10.2人次(按10人计),可节省人工4人次(每班2名操作员);以每人每月2200元工资计,每年可节省人工成本为10.56万元。若验布机车速设定为60 m/min(经济),每卷验布时长为4 min,一个工作日可验布306卷,替代人工15.3人次(按15人计算),可节省人工9人次,每年可节省人工成本为23.76万元。

6 结语

FS220型自动验布机采用先进的机器视觉和图像处理技术,实现了织物疵点的自动识别检测,且牵引系统和标记系统与目前的人工验布相吻合,综合检出率达85%,检测速度快、一致性好。通过纺织厂长期摸索实践,克服了疵点分布随机、织物种类繁多、疵点形态差异较大等技术难关,与验布上、下道工序融合衔接,已经实现替代人工验布的设计目标,可降低用工成本,提高布匹质量水平,提升纺织企业智能织造程度和竞争力。