利用高铁碳酸锰矿和二氧化锰矿生产电解金属锰的工艺研究

张 森,邹光南

(1.广西交通投资集团有限公司,广西 南宁 530022;2.广西大锰锰业有限公司,广西 南宁 530028)

随着我国电解金属锰行业的长足发展,我国电解金属锰产能占全球的90%以上,此外南非3万t,康密劳加蓬3万t,电解金属锰行业对原料锰矿石的需求量越来越大。由于技术、成本等原因限制,目前我国电解金属锰生产原料主要以碳酸锰矿石为主,然而锰含量20%左右的二氧化锰矿石资源在国内分布广泛,目前主要应用于铁合金行业,但使用量相对较少。相对于碳酸锰矿石,二氧化锰矿石具有更高的锰含量,如何利用国内大量的低度二氧化锰矿石生产电解金属锰产品一直是行业内研究的方向。近年来针对二氧化锰矿石利用主要有两矿一步法、还原焙烧法等工艺,但因技术、成本等原因一直没有得到广泛地推广应用。

广西、湖南等地有大量低度高铁碳酸锰矿、低度二氧化锰矿储量。本文针对广西、湖南等地的高铁碳酸锰矿、二氧化锰矿与还原铁粉混合反应生产电解金属锰的工艺进行研究,取得良好的试验效果,操作简便、成本可控,有很好的工业化推广应用前景[1]。

1 试验原理

本试验工艺原理为利用Fe2+为还原剂,在硫酸介质中将二氧化锰矿中的Mn4+还原为Mn2+,生产硫酸锰溶液,过程相关反应方程式如下:

MnCO3+H2SO4=MnSO4+H2O+CO2↑

(1)

2Fe2++Mn4+=Mn2++2Fe3+

(2)

Fe+2Fe3+=3Fe2+

(3)

2Fe+3Mn4+=3Mn2++2Fe3+

(4)

反应式(1)为碳酸锰矿与硫酸直接反应,反应式(2)为碳酸锰浸出Fe2+还原二氧化锰矿中Mn4+,反应式(3)为Fe粉还原硫酸锰溶液中Fe3+,反应式(4)为Fe粉直接还原二氧化锰矿中的Mn4+。试验过程中上述4种反应形式会同时存在,反应完毕后,最终生成硫酸锰溶液[2]。

2 试验原料和方法

本试验中使用的锰矿石来自广西、湖南等地的高铁碳酸锰矿和二氧化锰矿,分布较广,矿石参数如下。

1)高铁碳酸锰矿:TMn 12.54%,Mn2+11.48%,Fe 18.40%,Fe2+9.4%,-0.125 mm(-120目)>93%;

2)二氧化锰矿:TMn 20.52%,Mn4+18.81%,Fe 15.6%,-120目>93%;

3)还原铁粉:为采购自湖南某厂的工业级还原铁粉,Fe含量85%,细度100%过0.25 mm(60目)粒径筛网。

试验过程用到水浴锅、搅拌器、烧杯、真空抽滤机、抽滤瓶等反应装置,反应过程采用1 000 mL烧杯,加入500 mL水,加入100 g混合矿粉(混合矿粉指碳酸锰矿、二氧化锰矿按不同比例混合,共试验5种比例,矿粉细度过120目筛大于93%),加入适量铁粉、硫酸进行浸出,浸出1,3,4 h,检测溶液中的Mn2+、Fe2+、H2SO4,以确定浸出情况。

3 试验结果与讨论

3.1 不同配矿比对锰浸出率的影响

从实际生产中需要利用碳酸锰矿的反应维持浸出的温度角度出发,碳酸锰矿的配入比例不宜过低。根据生产经验,碳酸锰矿和二氧化锰矿的比例最高按2∶1搭配,在此基础上尝试5组不同配比进行试验;另外为了验证二价铁作为还原剂的可行性,其中一个方案完全采用二氧化锰矿与铁粉反应。试验1为全采用二氧化锰矿与铁粉(不加碳酸锰矿),反应时加热保持40~50℃;试验2~5按照碳酸锰矿与二氧化锰矿配比2∶1,3∶1,4∶1,5∶1来反应。具体反应结果如图1所示。

由图1可知:采用不同碳酸锰矿与二氧化锰矿配比,在保证充足的Fe粉、硫酸用量前提下,最终锰浸出率差别不大。

3.2 不同铁粉用量对锰浸出率的影响

铁粉的理论加入量=[(矿粉量×二氧化锰矿比例×0.1881)×112/55-矿粉量×碳酸锰矿比例×0.094]/(3×0.85)

其中,矿比例指该矿占混合矿的百分比。经计算试验1至试验5铁粉的理论加入量分别为:15.02,2.55,0.99,0.055,-0.51 g。

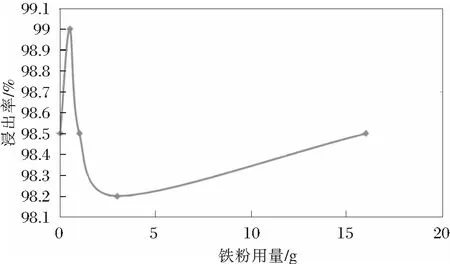

铁粉的实际加入量:为了确保浸出,要求铁的量要适当过量,试验1至试验5铁粉的加入量分别为16,3,1,0.5,0 g;试验5的理论加入铁粉量为负数,说明碳酸锰矿中的Fe2+量已经完全满足浸出的需要并过量,因此试验5不需要加铁粉。不同铁粉加入量反应结果如图2所示:

由图2可知:5组试验最终反应溶液中都有Fe2+存在,证明反应过程所需Fe粉加入量已足够,在溶液中Fe2+存在前提下,锰浸出率均维持在98%以上,证明只要加入比理论理算所需适当过量的Fe粉,就可以保证锰浸出率维持在较高的水平[3]。

图2 不同铁粉用量下的锰浸出率结果

3.3 不同反应时间对锰浸出率的影响

通过试验1研究不同反应时间对锰浸出率的影响,反应过程向1 000 mL烧杯中加入二氧化锰矿100 g,添加500 mL水,16 g铁粉,32 g硫酸,分别对反应1,3,4 h溶液检测锰含量,具体试验结果如图3所示。

图3 不同反应时间下浸出液锰浓度监测结果

由图3可知:当反应时间达到3 h后,溶液中锰含量达到36.48 g/L,4 h后锰含量37.05 g/L,增加不大,考虑时间生产情况,反应时间控制在3 h以上即可。

3.4 浸出硫酸锰溶液净化

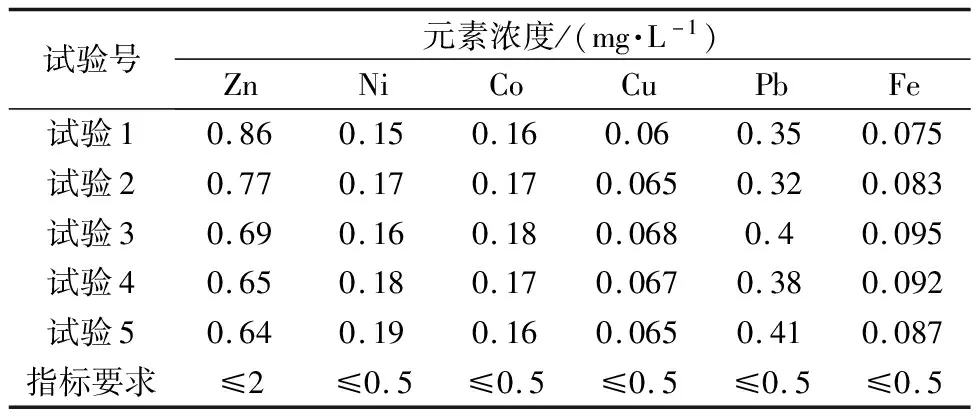

浸出反应结束后的硫酸锰溶液,按照行业常规除杂工艺,通过添加氨水、双氧水、硫化钡、SDD(福美钠)等药剂,将浸出液中的铁、重金属等进行沉淀、除去以达到电解对溶液质量的要求[4]。对5个方案制备的硫酸锰溶液进行除杂,合格后定量分析,结果如表1所示。

表1 浸出硫酸锰溶液净化检测结果

由表1可知:按照常规电解金属锰生产工艺进行除铁、中和、硫化净化除杂后,硫酸锰溶液中铁及各种重金属的含量均低于控制指标,可以满足电解锰生产要求。

3.5 工业化生产应用

广西某电解金属锰厂采用广西、湖南等地的低品位高铁碳酸锰矿和当地Mn 20%左右的二氧化锰矿为主要原料,利用高铁碳酸锰矿、二氧化锰矿、还原铁粉混合浸出,充分利用碳酸锰矿中的二价铁,减少铁粉加入,可以大幅降低生产成本,为当地低品位高铁碳酸锰矿、低品位二氧化锰矿找到了应用途径,同时由于使用了一部分二氧化锰矿(二氧化锰矿用量20%~30%),有效提高了锰矿石的综合利用率,同时锰渣量也相应减少,取得了较好的效果[5]。

4 结 论

1)从工艺技术角度,完全可以用还原铁粉作为还原剂将二氧化锰矿中的四价锰还原为二价锰,并浸出生产电解金属锰,只是由于成本等原因,目前还不具备完全使用还原铁粉还原二氧化锰矿生产电解金属锰的条件;

2)本工艺使用低品位高铁碳酸锰矿与低品位二氧化锰矿混合生产电解金属锰,一是为行业内很少使用的低品位高铁碳酸锰矿和不适合铁合金行业使用的低品位二氧化锰矿地利用找到了合适的方案;二是充分利用了高铁碳酸锰矿中的二价铁,减少了铁粉的用量,降低了成本,在实际应用中根据矿石情况甚至可以完全不加铁粉,有较大成本优势;三是利用了碳酸锰矿与硫酸反应放热产生的热量来维持反应温度在40~50℃,不需再额外引入蒸汽加热,在现有电解金属锰厂地基础上不需要增加任何额外设备设施,不增加额外的投资,容易推广;

3)与目前其它利用二氧化锰矿生产电解金属锰工艺路线相比,增加了二氧化锰矿的使用量,原料二氧化锰矿质量占比达到20%~30%;从提供锰金属量来说,因二氧化锰矿锰相对碳酸锰矿具有更高的锰品位,故二氧化锰矿提供的锰金属量更是达到30%~40%,是当前国内利用二氧化锰矿生产电解金属锰的一条可行工艺路线;

4)高铁碳酸锰矿、二氧化锰矿的配比可以灵活调整,国内各电解锰生产厂,可以根据当地矿源铁含量、锰矿石价格等因素,合理调节碳酸锰矿、二氧化锰矿、铁粉的比例,做到成本最优。