成型过程对加氢催化剂载体孔结构的影响

杨 义,赵 振,付超超,刘占宇

(1.中石化催化剂大连有限公司,辽宁 大连 116043; 2.中国石化催化剂有限公司抚顺分公司,辽宁 抚顺 113122)

炼油工业的发展很大程度依赖于催化剂的研发,而载体成型是催化剂生产过程的关键步骤。在原料和配方不变的条件下,不同的载体成型工艺和方法往往使催化剂具有不同的催化性能[1]。

近年来,一些学者认识到载体成型方面存在的不足,针对成型过程中各因素对载体物化性质的影响进行了研究。梁维军[2]研究了挤出成型过程中酸量、水量和混捏时间对渣油加氢脱硫催化剂载体堆积密度的影响;季洪海等[3]系统研究了氧化铝载体成型过程中胶溶剂的用量对载体孔性质、强度和酸性的影响;皮秀娟等[4]采用工业成型设备,考察了成型过程中各工艺参数对捏合、挤条操作以及载体性质的影响。随着氧化铝载体开发与研究的深入,发现对催化剂性能有重要影响的不仅是载体的总孔容,其孔径分布也十分关键[5-6]。而有关成型过程(捏合工艺、不同挤出设备等)对氧化铝载体孔结构的影响研究不够深入。

柴油深度加氢脱硫主要脱除4,6-二甲基二苯并噻吩类大分子硫化物,具有孔径大、孔分布相对集中、比表面积高的催化剂更有利于其进入孔道发生脱硫反应。本文利用工业生产装置制备催化剂载体,考察载体制备过程中的捏合工艺、水粉比及不同挤出设备对载体孔结构的影响,从而制备孔径较大、孔分布相对集中的载体,以有效促进催化剂催化性能的提高。

1 实验部分

1.1 载体制备

氧化铝粉与适量田菁粉均匀混合后,加入一定量胶溶剂(硝酸与助剂的混合水溶液),经工业捏合机制备成可塑体,采用工业挤条机(DJ-100单螺杆挤出机、DJ-150单螺杆挤出机、柱塞式挤条机)挤出成型,经干燥、焙烧后,制得氧化铝载体。

1.2 载体表征

采用美国麦克仪器公司ASAP2400型物理吸附仪以低温氮吸附法表征载体孔结构,测定前样品以10 ℃·min-1速率升温至300 ℃,真空下脱气预处理4 h以上,然后将样品瓶放于液氮罐中进行吸附-脱附实验,比表面积按照BET方程计算,介孔孔径分布按照BJH方法进行分析。

采用大连化工研究设计院生产的DL-Ⅱ型智能颗粒强度测定仪测定载体强度。

1.3 催化剂制备和活性评价

采用饱和浸渍法制备,不同挤出设备的载体制备的两种催化剂WO3(21%)和NiO(3.6%)质量分数相同,浸渍后经干燥、焙烧得到加氢催化剂。

催化剂活性评价在固定床微型反应装置上进行,(14~18)目催化剂装填量为10 mL,其余部分装填石英砂。反应前用质量分数为5%的CS2/环己烷硫化剂对催化剂进行硫化,硫化温度360 ℃,硫化时间10 h。以镇海常三线柴油为原料,硫含量为15 150 μg·g-1。工艺条件为:反应温度360 ℃,反应压力4.0 MPa,体积空速2 h-1,氢油体积比300。用WK- 2D型库仑仪分析产物硫含量。

2 结果与讨论

2.1 捏合工艺对载体孔结构的影响

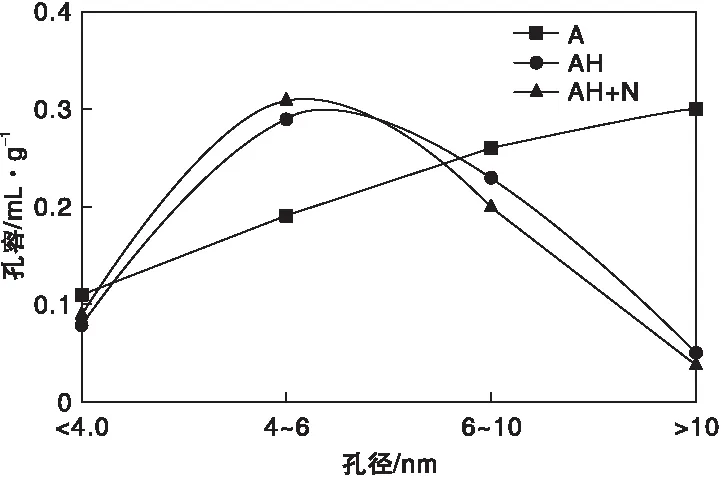

根据载体的制备步骤,固定水粉质量比为1.33,挤条采用螺杆挤条机,考察两种捏合工艺对载体孔的影响,其中AH为粉料经一定捏合时间挤出载体;AH+N为粉料延长捏合时间挤出载体,测得氧化铝粉A及载体的比表面积、总孔容、孔结构数据,如图1和表1所示。

图1 两种捏合工艺对载体孔结构的影响Figure 1 Effect of two kinds of kneading processes on the pore structure of carrier

表1 两种捏合工艺对载体指标的影响

从图1可以看出,与氧化铝粉A相比,经过捏合挤出载体AH除(4~6) nm的孔容结构吸附量增加约0.10 mL·g-1以外,其他孔径范围的吸附量均有所减少,而10 nm以上的较大孔容结构吸附量减少幅度最大,减少约0.25 mL·g-1;AH+N样品表现出的规律与之类似。这一部分较大孔容结构的变化可以认为是载体在捏合及挤出过程中的挤出压力对10 nm以上的孔容结构产生了一定的破坏作用,使得这部分孔容结构坍塌[7]。而氧化铝载体的孔主要来源于粒子间的空隙,孔的大小及形状完全取决于粒子大小、形状及堆积方式[3]。(4~6) nm的孔容结构增加,可以认为是在外力的作用下,较大孔(10 nm以上)坍塌后,改变了微观粒子的堆积方式,形成新的孔道,进而增加了(4~6) nm的孔容结构。

进一步对比表1可知,相对于AH+N,减少捏合时间的AH载体总孔容增加0.01 mL·g-1,同时强度略有降低。缩短捏合时间的AH样品在(6~10) nm和10 nm以上的相对较大孔径部分均贡献较大孔容;而6 nm以下的区间则孔容贡献较小。表明缩短捏合时间有利于增加载体总孔容;而延长捏合时间,则会使得部分(6~10) nm孔被压碎至(4~6) nm,甚至更低。实际上,加氢过程中由于反应物本身分子动力学直径较大,过小的孔道不利于反应物扩散迁移,因此具有相对较大尺寸的孔径及比例对于加氢精制过程十分必要。

综合分析表明,捏合时间会在一定程度上影响催化剂载体孔径分布,延长捏合过程会使得较大孔道坍塌成6 nm以下的过窄孔道,对孔道扩散不利;缩短捏合时间减少了粉料间的挤压,有利于孔结构向(6~10) nm集中。

2.2 水粉比对载体孔结构的影响

挤出成型过程中,物料的含水量通常用水粉比(即用水量与原料粉的比值)表示,它不仅影响载体强度和挤出速率,而且还与挤出压力存在一定的线性关系[4,7]。为进一步分析水粉比对总孔容及孔结构的影响,在其他操作条件一定的情况下,调整水粉质量比为1.27、1.33、1.35、1.38,采用螺杆挤条机制备载体,所制备的载体分别标记为AH-1.27、AH-1.33、AH-1.35、AH-1.38,分析数据如表2和图2所示。

表2 不同水粉质量比对载体指标的影响

由表2可以看出,随着水粉质量比增加,载体的比表面积变化不大,但总孔容逐渐增大,而强度先提高再降低,表明提高水粉质量比有利于增加载体的总孔容,但加入过多的水,会影响挤条效果,降低工业生产效率。

图2 不同水粉质量比对载体孔结构的影响Figure 2 Effect ofdifferent water-powder ratios on the pore structure of carrier

从图2可以看出,随着水粉质量比增加,(4~6) nm的孔径结构比例逐渐减少,(6~10) nm的孔径结构比例逐渐增加。增大水粉质量比,减少了较大孔道的坍塌,可能是水占据的位置减少较大孔坍塌。因此,随着水粉质量比增加,(4~6) nm的孔径结构比例逐渐减少,(6~10) nm的孔径结构比例逐渐增加。但水粉质量比达到1.38时,挤出载体弯曲且易粘连,不利于连续化稳定生产。因此,在保证载体适合生产的前提下,选择适宜的水粉质量比为1.35。

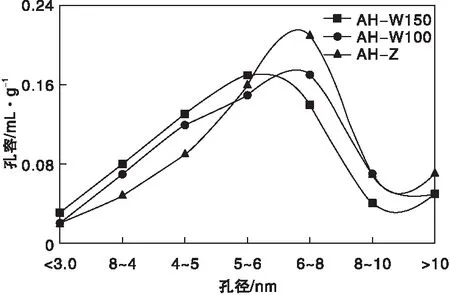

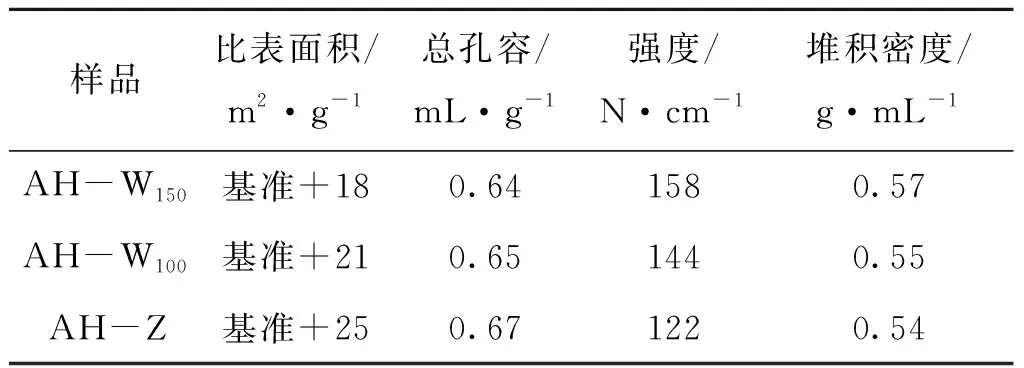

2.3 挤出设备对载体孔结构的影响

挤出设备对载体的物化性质也有一定影响,条形载体在工业生产中常用的挤出成型设备为螺杆式挤条机和柱塞式挤条机。在其他操作条件一定的情况下,考察不同挤出设备对载体孔结构的影响,其中两种型号单螺杆挤条机设备挤出的载体分别标记为AH-W100、AH-W150;柱塞式挤条机设备挤出的载体标记为AH-Z。不同挤出设备制备载体的孔结构如图3所示。图3可以看出,载体AH-W150在(5~6) nm的吸附量达到最大值0.17 mL·g-1,而载体AH-W100和AH-Z在(6~8) nm的吸附量分别达到最大值0.17 mL·g-1和0.21 mL·g-1。表明采用相同工艺条件,不同类型挤条机对载体的孔结构影响有所不同,柱塞式挤条机生产的载体AH-Z孔结构更趋向(6~8) nm集中,表明柱塞式挤条机挤出过程进一步减弱>6 nm孔结构的坍塌,使得其孔分布向较大孔径集中。

图3 不同挤出设备对载体孔结构的影响Figure 3 Effect of different extrusion equipments on the pore structure of carrier

挤出设备对载体物化性质的影响见表3。

表3 挤出设备对载体物化性质的影响

由表3可以看出,3种挤条机对载体的比表面积影响较小,而柱塞挤条机挤出的AH-Z载体孔容达到0.67 m·g-1,其强度和堆积密度低于AH-W100和AH-W150载体。

对比图3和表3分析数据可以看出,由于柱塞挤条机减少载体大孔的破坏,较多的大孔结构由于增大了孔隙率,有利于降低载体的堆积密度。但从物理学角度来说,相同的挤出压力条件下,大孔结构越多,孔隙率越高,则载体孔道越容易坍塌。因而大孔结构越多,载体强度相对越低。在实验范围内,柱塞式挤条机生产的载体孔容较大,孔结构更趋向(6~10) nm集中,更有利于尺寸较大的噻吩类化合物进出孔道发生反应,其强度会略受影响,但仍可满足工业催化剂质量指标要求。

2.4 优化载体成型制备条件

综合各因素的影响,确定载体最佳工艺条件为:缩短捏合时间,挤条物料水粉质量比为1.35,挤出设备为柱塞挤条机。为验证所确定工艺条件的合理性,进行了连续稳定性生产试验,优化前后载体的物化性质见表4。从表4可以看出,通过多个工艺条件的共同优化,放大生产后催化剂比表面积比初始条件有一定提升,总孔容也得到一定提升,尤其是(6~10) nm的孔体积增大,更有利于加氢精制过程中较大分子动力学直径的反应物扩散进入参与反应,其他物化性质也均满足要求,达到稳定生产载体的目的。

表4 载体物化性质

2.5 两种载体成型过程制备的催化剂活性

以镇海常三线柴油为原料油,在固定床微反装置上进行两种载体成型过程制备的加氢催化剂活性评价,结果见表5。

表5 不同载体制备的催化剂脱硫活性

由表5可以看出,孔容较大、孔结构趋向(6~10) nm集中的AH-Z催化剂的脱硫率更高,进一步表明载体较大的孔容、较大孔结构的集中有利于大分子硫化物进入孔道发生加氢脱硫反应,从而提高催化剂的脱硫活性。

3 结 论

(1) 缩短捏合时间减少了粉料间的挤压,有利于孔结构更趋向(6~10) nm集中。

(2) 增加水粉比可以减弱载体挤条过程中的挤出压力对孔结构的破坏,有利于提高载体的总孔容,并提高(6~10) nm的孔径结构比例。在不影响挤出成型前提下,适当提高水粉比有利于控制孔容和孔径。

(3) 与螺杆挤条机相比,柱塞式挤条机挤出的载体堆积密度较低,总孔容较大,且孔结构更趋向(6~10) nm集中。虽然柱塞挤出的载体强度偏低,但仍能满足载体质量指标要求,并且制备的加氢催化剂活性相对较高。