热处理工艺对NiCrMoV钢性能的影响

赵欣

中国金属学会 北京 100081

1 先进高强钢的最新进展

汽车的减重成为减少CO2排放和降低燃油消耗的关键手段,电动汽车和氢能源汽车更加要求车身减重。为了满足汽车工业在提高安全性、燃油经济性、耐用性和舒适性等方面的要求,钢铁企业开发了不同的钢材并应用在车身结构上,目前更加先进的汽车用钢正在加紧研发中。汽车用钢强度与伸长率的关系如图1所示。

图1 汽车用钢强度与伸长率的关系

强塑积小于25 000MPa%的汽车用钢已经广泛应用于汽车行业,如IF钢、HSLA(高强度低合金)钢、传统的先进高强钢(AHSS)如DP(双相)钢、TRIP(相变诱导塑性)钢、CP(复相)钢、马氏体钢和HF(热冲压成形)钢。另外,超高强度先进高强钢(X–AHSS)和超高强度先进高强钢(U–AHSS),具有优越的强度和塑性平衡,强塑积大于25 000MPa%,被称为下一代汽车用钢。

2 NiCrMoV钢介绍

NiCrMoV钢是超高强度低合金马氏体钢中的一类,它具有极好的淬透性、合适的延展性、高强度、高疲劳强度和抗蠕变性,在汽车工业中的应用正在增加。为了避免脆性断裂,需要对NiCrMoV钢的热处理工艺进行适当的改变,主要影响硬度、韧脆转变温度(FATT)、抗拉强度、冲击吸收能量等力学性能。

不同的热处理工艺对于提高NiCrMoV钢力学性能的重要成果被应用。淬火和回火工艺的改变有助于生产强度和韧性匹配优良的大截面NiCrMoV钢零件,这种性能的获得是基于淬火时产生的马氏体组织和随后细小弥散的合金碳化物的析出。因为早期使用的马氏体钢不经过回火处理,淬火时会产生内应力,所以回火步骤就变得非常重要。

由于NiCrMoV钢易受马氏体回火脆性的影响,因此在规定的温度范围内以适当的冷却速率回火非常必要。本文以34CrNiMo6合金钢为例进行说明,重点研究热处理工艺对于该合金钢性能的影响,其化学成分见表1。

表1 34CrNiMo6合金钢的化学成分(质量分数)(%)

3 冷却速率对力学性能的影响

图2给出了冷却速率对力学性能的影响。冷却速率的增加,试样的硬度和极限抗拉强度增加,而冲击吸收能量降低。表2给出了不同的冷却速率对极限抗拉强度、屈服强度、冲击吸收能量、硬度和晶粒尺寸的影响,随着冷却速率增加,晶粒尺寸减小[1]。表3给出了不同淬火介质对极限抗拉强度、屈服强度、冲击吸收能量、硬度和晶粒尺寸的影响[1]。

通常较细的晶粒尺寸会赋予更好的韧性,由于组织结构中存在上贝氏体,细的晶粒尺寸降低了钢的冲击吸收能量。

图2 冷却速率对34CrNiMo6合金钢力学性能的影响

表2 34CrNiMo6钢在不同冷却速率下的晶粒尺寸、冲击吸收能量、硬度和极限抗拉强度

表3 34CrNiMo6钢不同淬火介质下的晶粒尺寸、冲击吸收能量、硬度和极限抗拉强度

图3表明,随着试样直径的增加,FATT会达到更高的温度。在聚合物淬火的情况下,随着试样直径的增加,FATT增加的速率减小。

图3 在冷速为4℃/min、8℃/min和12℃/min下和在聚合物淬火介质下热处理钢的FATT与试样直径的对比

4 回火温度对力学性能的影响

按照转动轴试验规范进行力学性能试验,结果见表4。

不同回火温度条件下的强度和塑性变化分别如图4所示。从图4a可以看出,随着回火温度的增加,屈服强度和极限抗拉强度相应降低,图4b表明,断面收缩率随着回火温度的增加而增加。

从图5a可以看出,随着回火温度的增加硬度逐渐降低,图5b给出了回火温度对耐冲击强度的变化情况,随着回火温度的增加,耐冲击强度呈上升趋势。

5 热处理优化试样的疲劳试验

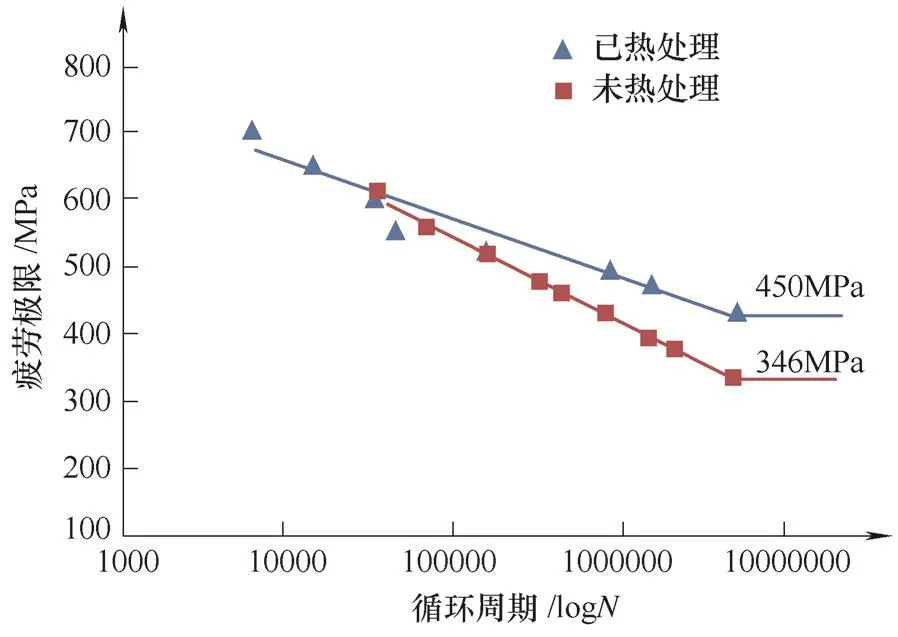

以上试验结果表明,试样在600℃回火能取得最佳效果,因此对锻造后的未经过热处理和经油淬+600℃回火试样进行周期循环疲劳试验。图6显示了热处理和未经热处理试样的S—N曲线。热处理试样的疲劳极限比未经热处理试样的疲劳极限有所增加,即从346MPa增加到450MPa。在循环周期为5×106下,传动轴的最小疲劳极限需要达到420MPa,这个要求在油淬+600℃回火的热处理工艺条件下容易达到。

表4 回火温度对力学性能的影响

图4 回火温度对屈服强度和极限抗拉强度及断面收缩率的影响

图5 回火温度与对硬度和冲击吸收能量的影响

图6 热处理和未经热处理试样的S—N曲线

6 结束语

1)NiCrMoV合金钢在聚合物溶液淬火时表现出优良的力学性能,韧脆转变温度(FATT)与试样尺寸有关,高回火温度下韧脆转变温度升高得慢,试样尺寸对韧脆转变温度的影响受冷却速度控制。

2)随着回火温度的增加,屈服强度、极限抗拉强度和硬度降低,而塑性和冲击吸收能量增加。但极限抗拉强度比屈服强度降低的速率高,随着回火温度的增加,加工硬化速率减小。

3)经过热处理的试样疲劳强度比未经过热处理的试样疲劳强度高。对于汽车用传动轴要得到所需的疲劳强度应遵循油淬+600℃回火处理工艺。