天然气净化厂硫磺回收装置平稳运行的影响因素解析

唐忠渝 瞿杨 刘建(西南油气田分公司天然气净化总厂,重庆 400021)

0 引言

天然气是人们在日常生活中经常使用的一种能源,对人们的正常生活起着重要的保障作用,是由原料天然气经处理后所形成的。当人们开采出天然气能源后,原料中会含有较多影响天然气使用的因素,如CO2、H2O等,如果没有正确处理这些物质还会影响天然气的运输安全、存储安全。酸性气体的处理需要使用硫磺回收装置,这样才可以保证产生的尾气处于合格的状态,使空气不会被尾气所污染。硫磺回收装置不仅可以减少空气污染,还能转化其中的有害成分,提高资源的利用效率,深入落实可持续发展政策。

1 硫磺回收装置的回收工艺原理

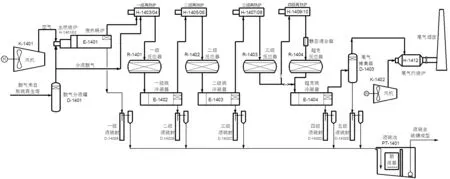

天然气净化总厂硫磺回收装置有常规克劳斯硫磺回收装置、超级克劳斯硫磺回收装置、CBA克劳斯硫磺回收装置、CPS克劳斯硫磺回收装置等。由于接受硫磺回收装置处理的酸性气体拥有低硫以及高碳的特点,因此在对其进行处理和回收时会使用氧化法,可以起到较好的回收效果[1]。超级克劳斯硫磺回收装置常规克劳斯工艺要求调节空气/酸气比使尾气中H2S/SO2的比例正好为2:1,即克劳斯反应中最佳的H2S/SO2比率;超级克劳斯工艺要求通过调节空气/酸气比来控制第3级克劳斯反应器出口H2S浓度,热转化段以非克劳斯比率运行(即H2S/SO2高于2/1)。超级克劳斯硫磺回收工艺热转化段通过调节空气流量使进料中的H2S部分燃烧及碳氢化合物完全氧化,同时使第3级克劳斯反应器出口H2S为0.7%(v)左右。在线分析仪在第3级克劳斯反应器出口分析过程气中H2S含量,并反馈控制进主燃烧炉的空气流量;在1~3级克劳斯催化反应段,过程气中残留的H2S和SO2在催化剂作用下进一步转化生成硫,即克劳斯反应;第三级克劳斯反应器的过程气与过量空气混合后,进入R-1404,在R-1404中采用选择性氧化催化剂,过量空气的存在使H2S的转化率很高,同时超级克劳斯选择性氧化催化剂不会促进硫蒸气与工艺气中的水汽发生克劳斯逆反应,因此可以获得硫的高转化率。硫磺回收装置回收工艺流程图如图1所示。

2 天然气净化厂硫磺回收装置平稳运行的影响因素

2.1 配风比的影响

图1 硫磺回收装置回收工艺流程图

配风比是硫磺回收装置在运行过程中极其重视的一个因素,是有着严格的要求的,当硫化氢气体和空气进行混合之后,会使用催化剂对两者的混合物进行催化,使硫化氢出现选择性氧化的反应,最后生成单质S和H2O。通过对氧化反应进行分析,可以发现氧气是硫化氢氧化反应中的必备条件之一,同时需要将氧气和硫化氢的比值控制在1:2[2]。如果氧气和硫化氢的比值小于0.5,则会影响催化剂的活性度,融入让催化剂由于中毒而出现失去活性的问题,给硫的收集效率造成影响。但是也不能让氧气和硫化氢的比值过高,这样会给硫化氢的选择性造成影响,导致尾气中的二氧化硫出现增多的状况。将配风比控制在一级反应器出口O2含量:0.2%~0.35%(mol),二级反应器出口O2含量:0.4%~0.5%(mol),能够得到较高的回收率。

2.2 酸气流量是否处于稳定状态

当硫磺回收装置在运行的过程中,需要对硫化氢以及氧气的比例进行正确的控制,让其处于最佳的配比状态,才能够提升反应的效果,为反应过程中提供较好的条件。但是如果酸气的流量处于不稳定的状态,硫化氢持续波动,空气无法跟随酸性气体进行及时的调整,会导致反应条件处于滞后的状态,给硫化氢转化为硫的过程带来了影响,减少了硫的转化量以及硫化氢的选择性。因此,要想保证硫磺回收装置可以处于最佳的工作效果,就需要控制酸气的流量波动幅度,减轻由于流量波动给硫磺回收装置带来的运行影响[3]。

原料天然气的净化过程是从单井站开始,经过单井站之后原料天然气会进入到集气站内,之后再进入到回收装置内接受处理。基于原料天然气的净化过程,可以发现原料的总量会给酸气的流量带来影响,单井站的设置位置、天然气来源地层、天然气品质等也都属于影响酸气流量的因素。因此有关部门需要对原料天然气的产量、单井站的布局进行规划和调整,避免给酸气的流量造成影响。

天然气净化装置采用 MDEA 湿法脱硫,酸气主要由 MDEA富液再生解析出来。MDEA 溶液循环量的提升可以有效的减少在原料天然气中所存在的酸性成分,进而增加MDEA 溶液中包含的酸性组分含量,当其再生之后可以产生的酸气量也会增大;随着这一净化装置运行时间的不断延长,MDEA 溶液会产生各种类型的降解物或者氧化物,同时加上原料天然气中所带有的其他杂物,同时会引起 MDEA 溶液出现的现象,造成酸气量的变化[4]。为了保证净化装置可以持续平稳运行,降低酸气量出现波动的几率,提高原料天然气的净化效果需要对分离装置和过滤装置进行定期的排污处理。检查MDEA 溶液过滤装置的内部滤芯,如发现异常应进行清洗,必要时更换滤芯。

2.3 酸气的品质

酸气主要是由二氧化碳组成的,因此也在一定程度影响了硫化氢的转化效率,而硫化氢所占的比例越高,相应的酸气品质也会有所提升。硫化氢在遇到MDEA溶液之后,会在短时间内发生反应,但是MEDA溶液和二氧化碳所产生的反应效率则较慢。为了提升二氧化碳的反应效率,尽量减少二氧化碳的存在,需要在脱硫塔之中增加MEDA溶液进入脱硫塔的层数,并且在设置的过程中需要将保证净化产品达到相关标准作为基础条件。酸气中也含有较多的水分,根据克劳斯的实际反应理论进行分析,水是该装置反应之后所产生的物质,这些水分不利于硫化氢的转化,应当减少水分来提升酸气的品质。在一般的情况下,在酸性气进料中包含约有水分2%~5%之间是能被接受的。如果水含量过多,则会降低硫磺的转化效率,同时增加安全事故发生几率。水进入回收装置内部后会在短时间内呈现气化的状态,增加回收系统中的压力,如果压力过高会导致爆炸事故。要想减少水分需要控制好酸气的温度,尽量控制在20~40℃之间,有关人员要定期处理酸气分离器,将其中的液体排出去,防止液体过多影响酸气品质以及硫磺回收装置的工作效率[5]。水还会腐蚀回收装置中的相应设备以及管道,如果水含量较高,在一定时间内没有气化的水会破坏保温衬,影响生产的效率。酸气中的烃类物质的含量高于3%也会给酸气的质量造成影响,容易生产出硫化羰以及二硫化碳。

2.4 酸气预热温度的影响

在一级反应器中使用钛基催化剂进行催化,需要将其控制在180~250℃之间,在这样的环境下即使氧气的含量过多,也会抑制二氧化硫的生成,避免排出的尾气中出现过多的二氧化硫,给外界的空气带来影响。二级反应器所使用的是铁基催化剂进行催化,在这种环境下硫的转化效率有所提升,但是相对于一级反应而言选择性却受到了影响,反应温度要控制在150~200℃之间。通过控制反应的温度能够在提升硫转化率的同时不影响选择性,进而提升硫磺回收装置的运行效果[6]。合理的温度控制能够提高硫化氢的转化率,减少在尾气中硫化氢以及二氧化硫的含量。

2.5 其他因素

反应器温度和催化剂的活性度也会影响到硫磺回收装置的运行,当反应器的反应器温度高于440℃时,催化剂会热老化失活,温度低于118.7℃左右会硫沉积,导致催化剂失活,另外配风过少,会造成催化剂积炭失活等。

3 结语

随着我国对环境保护政策的不断重视,我国对于改善环境污染、提高空气质量实施了较大的管控措施。天然气净化厂作为工业领域的重要企业类型之一,需要合理的控制硫磺回收装置的运行,避免生产活动过程中给空气造成污染。配风比、酸气流量是否稳定、酸气的实际品质以及顶热温度都是可能给硫磺回收装置带来影响主要因素,相关人员需要重视这些因素,采取积极的干预措施,使用新型的工艺技术,减少这些因素的影响程度。通过对这些因素实施控制,可以保证硫磺回收装置的稳定运行,减少天然气净化厂所排放的废气量。