Mo-Ni催化下褐煤热溶物的生成机理

赵 欢,王 鑫,焦忠泽,曾 文,窦金孝,刘 宇,余江龙2,

(1.沈阳航空航天大学,热能研究所,沈阳 110136;2.Chemical Engineering,University of Newcastle,Callaghan,NSW 2308,Australia; 3.辽宁科技大学 清洁能源与燃料化学研究所,辽宁 鞍山 114051)

褐煤具有变质程度低,高水分、高灰分及易风化、易自燃的特点,极大地限制其工业利用[1-3]。褐煤经热溶解聚溶出小分子有机质,得到液体燃料和制备高性能碳材料的原材料[4],为褐煤的利用与转化提供一种有效途径。相较于褐煤的热解、液化等[5]煤清洁转化技术,热溶解聚技术反应条件温和,工艺简单且无气态氢的消耗[6],使其在近年来被广泛关注。但热溶解聚产物组分复杂,产物分布不稳定,给特定成分的分离提纯与转化带来困难等缺点,影响热溶产物的后续利用。

催化剂可以催化调整油品组分分布,已在煤的液化、热解制油和生物质液化制油等领域被广泛应用。郄志强等[7]在煤直接液化制油过程中,发现Ni2P /Ce-Al2O3催化剂由于其较大的比表面积和较高的活性位点数量,使萘的转化率高达95%。邹献武等[8]认为进入 ZSM-5 分子筛骨架的Co促进 H·与煤热解焦油片断的结合,降低焦油聚合成大分子的几率,从而使热解产物中含有最多的正己烷,相应的酚类、脂肪烃类和芳香烃类产率也在增加。Zhang H Y等[9]利用NiW/Al2O3-Y 催化剂对低温焦油进行催化加氢裂解,原料油中酚类化合物、双环芳烃可转化为茚、烷烃等产物,含N、O、S 的杂原子含量显著下降,且异构化及裂化产物随催化剂酸性的增加而增加。苗青等[10]研究硅镓分子筛催化剂中Si /Ga比对甲醇芳构化中芳烃产物生成与分布,发现非骨架 Ga 含量逐渐降低时,催化剂脱氢、环化活性降低,使得C1-4烷烃和芳烃选择性降低,C2-5烯烃和C5+脂肪烃选择性增加。郭晓亚等[11,12]认为高硅铝比的催化剂活性和稳定性较高,使得热解生物油产物中含氧有机物含量大大降低,不含氧的芳香族和多环芳香族化合物含量增加。罗楠等[13]发现当Zr-MCM-41催化剂负载20%的Ni2P时,高分散性的催化剂不会造成孔道堵塞,使得麻疯树油的催化加氢产物中直链烷烃含量高达85.36% ,其中C15~20组分占直链烷烃组分50% 以上。谭启航等[14]则在Mo2N系列催化麻疯树油时,发现由于催化剂较强的脱氢和环化性能,使产品油中直链烷烃和芳香族化合物的总量达90%以上,且芳香族化合物含量高于直链烷烃,其以单环、双环芳烃为主,碳链分布在C8-16。景仲雨等[15]用三金属20Ni-6Cu-5Mo/γ-Al2O3催化剂对脂肪酸甲酯进行催化加氢脱氧,使其转化率达到98.4%,而正构烷烃C9-18的生成率为94.2%。商江伟等[16]发现铜的引入使得双金属 Ni-Cu/SAPO-11 系列催化剂表面具有适宜的酸强度和酸量,抑制反应过程中催化剂表面的积炭行为,导致脂肪酸甲酯转化率高达99.7%。

尽管催化剂被广泛用于液体燃料的制备,然而其在煤热溶解聚过程中的应用鲜有报道,且催化热溶的机理尚不明确。基于催化剂对液体燃料组分分布的影响,本文尝试将催化剂引入到褐煤的热溶解聚过程中,以Mo-Ni双金属氧化物为催化剂,在不同热溶温度下进行催化热溶解聚,利用气相色谱质谱联用仪(GC-MS)监测热溶物组分和成分的变化,研究Mo-Ni对褐煤热溶物生成的影响规律,深入研究催化热溶物的生成机理,为实现热溶产物组分的定向制备及其后续利用提供理论依据。

1 实验部分

1.1 实验原料

选用印尼褐煤为研究对象,其水分、灰分、挥发分和固定碳分别为24.06%、2.17%、37.12%和36.65%。首先取大块原煤去除表面氧化层后放入颚式破碎机内破碎,将破碎后的少量煤样放在标准检验筛顶层,置于顶击式振筛器振筛10 min,选择标准检验筛中最底层100目(<150 μm)的煤粉,然后置于恒温鼓风干燥箱内,在氮气氛围105 ℃下干燥3 h,冷却至室温后置于干燥器中备用。称取10 g市售颗粒状HT-240475型Mo-Ni双金属氧化物催化剂,研磨至完全粉末状,用标准检验筛筛出125~150 μm粒径的催化剂,装入自封袋置于干燥器中待用。本实验所用试剂均为市售分析纯试剂。

1.2 实验方法及步骤

称取1 g Mo-Ni双金属氧化物催化剂与10 g煤样混合均匀后放入高压反应釜,加入200 mL甲醇溶剂,密封后通入氮气加压试漏,检查密封良好后,用氮气清洗釜内空间3次,排净釜内原有空气。设定以2 ℃/min的升温速率从室温升至设计的热溶温度(150 ℃、210 ℃、250 ℃、280 ℃、310 ℃),反应1h后实验结束,自然冷却至40 ℃,打开反应釜,用甲醇溶液洗涤3次,将反应混合物完全转移至真空抽滤装置中,滤饼经105 ℃真空干燥24 h至恒重得到热溶残渣,滤液经恒温(80 ℃)油浴蒸馏得到液体热溶物,并对其进行GC-MS检测。分析条件:以高纯氦气作为载气,色谱柱为TR-5MS毛细管柱(30 m×0.25 mm×0.25 μm);初始柱箱温度为40 ℃,以15 ℃/min 的升温速率升温到100 ℃,保持2 min,然后以10 ℃/min的升温速率升到280 ℃,并保持15 min;每次进样量为1 μL,进样方式为自动进样。

2 结果与讨论

2.1 热溶物的组分分布

利用GC-MS检测到煤在两种催化条件下的热溶物中含80~200种有机化合物,主要组分有烷烃、芳烃、烯烃、醇类、酚类、酯类、酮类等,同时含有少量的炔烃、脂环烃、醚类、醛类、羧酸、含氮化合物、含硫化合物和其它化合物。

如图1a所示,在无催化剂下,热溶物在所有热溶温度下各类组分相对含量较为平均,如310 ℃时烷烃15.64%、芳烃12.74%、烯烃11.53%、、酚类16.46%、酯类14.57%、酮类11.73%。与无催化剂下的煤热溶解聚过程相比,Mo-Ni催化条件下热溶物组分分布出现分级化,且随热溶温度的升高分级化更为明显,如310 ℃时芳烃和酚类相对含量分别达到36.76%和35.25%,而其它组分相对含量均在6%以下,显示出催化剂对热溶物组分分布有明显影响。

图1 两种催化方式热溶物在不同热溶温度下的组分分布

如图1b所示,热溶温度小于280 ℃时,在不同热溶解聚过程中酯类的相对含量达到33.33%~75.36%,并且随着热溶温度的进一步提高其相对含量急剧减少至0~5%,而无催化剂下热溶物中酯类随热溶温度的变化不明显,说明在煤热溶解聚过程中催化剂影响着热溶物酯类的生成。280 ℃时芳烃、酚类和醇类相对含量显著增加,而310 ℃时芳烃和酚类继续增多成为主要组分,相对含量总计达到72.01%;与无催化相比,催化条件下热溶物主要组分的不同暗示着催化剂可以促进热溶物中某些特定组分的生成。

2.2 热溶物的成分分析

如表1和表2所示,在无催化剂下热溶物中酯类主要成分多为长直链的烷酸甲酯,随着热溶温度的升高,酯类产物相对含量逐渐升高,当温度高于250 ℃时则开始下降。低温时较少的酯类是由于煤在低温下主要发生物理热溶,随着热溶温度的不断升高,物理热溶逐渐向化学热溶转变,更多的酯类生成。在250 ℃时分子量较大的酯相对含量降低,而分子量较小的酯其相对含量升高,显示出在高温段长链酯发生断裂的同时更多较小分子量的酯生成。与无催化剂相比,Mo-Ni催化下酯类相对含量随热溶温度的变化更加明显,且当温度高于250 ℃时酯类相对含量急剧降低,暗示着Mo-Ni催化剂促进高温下酯的降解、生成与转化。如表3和表4所示,热溶物中芳烃多含两个苯环且苯环上有多个甲基或异丙基取代基。与无催化剂相比,Mo-Ni催化下热溶物中芳烃相对含量逐渐增加,且温度高于250℃时急剧增加,显示出Mo-Ni催化剂促进在高温段芳烃的生成。如表5和表6所示,热溶物中的酚主要含一个苯环,且苯环上有一至两个酚羟基和若干个甲基取代基。无催化剂下,低温段热溶物中酚含有复杂的支链,其分子量较大(C22~29),而随着热溶温度的升高,这些带有复杂支链的酚相对含量急剧降低,少量的分子量较小的酚生成。Mo-Ni催化条件下热溶温度高于250 ℃时更多较小分子量的酚开始生成,暗示着在高温段催化剂对分子量较小的酚的生成具有促进作用。

表1 无催化剂下酯类主要成分及相对含量

表2 Mo-Ni催化下酯类主要成分及相对含量

表3 无催化剂下芳烃主要成分及相对含量

表4 Mo-Ni条件下芳烃主要成分及相对含量

表5 无催化剂下酚类主要成分及相对含量

表6 Mo-Ni条件下酚类主要成分及相对含量

2.3 热溶物的生成机理

结合以上不同热溶温度下热溶物的组分分布与成分分析可知,Mo-Ni催化热溶解聚过程主要发生烷酸甲酯的降解和正构烷烃的芳构化。

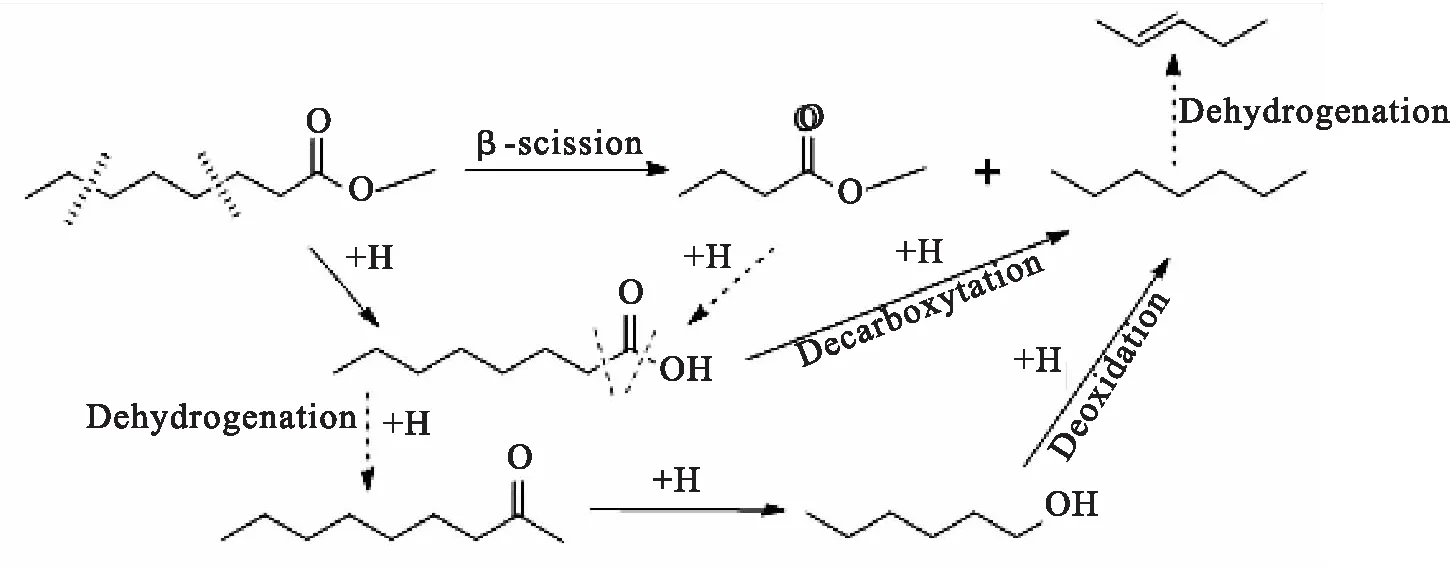

如图2所示,长直链的烷酸甲酯在Mo-Ni催化剂的作用下主要发生β断裂,生成短链的较小分子量烷酸甲酯和正构烷烃,部分正构烷烃发生脱氢反应生成单不饱和烯烃。这种裂解过程与聚合物热解中自由基断裂过程相似[17],在催化作用下相对较弱的π键更容易断裂,产生自由基进而增强β断裂[18],促进大分子的烷酸甲酯的连续裂解,导致温度达到250 ℃时较小分子量的酯类大量增多。随着热溶温度的不断升高,烷酸甲酯与供氢溶剂甲醇提供的活性氢发生催化裂化生成羧酸。一部分羧酸脱羧生成正构烷烃,一部分羧酸脱羟基生成酮,而酮进一步加氢生成醇,醇脱氧生成正构烷烃[19-20],从而引起高温段酯类相对含量的急剧减少。

图2 烷酸甲酯裂解过程示意图

在Mo-Ni催化剂的作用下,高温段大量不含苯环的烷酸甲酯降解生成正构烷烃,而含有苯环的芳烃和酚类大量出现,显示出正构烷烃芳构化的发生,过程如图3所示。在烷酸甲酯催化裂解过程中生成的正构烷烃和单不饱和烯烃又催化裂化出C1~4的低碳烷烃。低碳烷烃本身键能和电离势能较高[21],但在Mo-Ni催化剂作用下与反应环境中的活性氢发生加成反应,在烷烃的C—H键和C—C键之间产生“两电子三中心”的非经典正碳离子[22],且该离子进一步转变成正碳离子得到活化。这种加成反应过程是可逆的。活化后的低碳烷烃经脱氢、裂解转变成低碳烯烃。Mo-Ni催化剂具有烯烃低聚活性,其活性中心是高不饱和的Ni2+和低价态的Ni+物种,催化剂的酸性位起到助催化作用[23],二者的协同作用使烯烃发生二聚反应生成五元的Mo-Ni环状中间体。烯烃进一步通过环扩张反应插入,生成七元的Mo-Ni环状中间体,即烯烃的三聚[24],然后此中间体脱氢生成苯环。苯环可发生甲基化、亲核取代,聚合等一系列反应生成酚和芳烃。

图3 烷烃芳构化示意图

3 结论

Mo-Ni催化剂对印尼褐煤热溶物的组分生成和成分分布有显著影响。低温下物理热溶生成少量带有长直链的酯,随着热溶温度的升高,酯类增加的同时更多分子量较小的酯生成,而当温度高于250 ℃时催化热溶下酯类的相对含量急剧减少,且在310 ℃时芳烃和酚成为主要组分,显示出Mo-Ni促进高温下酯的降解、生成与转化以及芳烃和酚的生成。

Mo-Ni作用下,β断裂和脱氢反应使得长直链的烷酸甲酯生成短链烷酸甲酯、正构烷烃和单不饱和烯烃;短链烷酸甲酯与溶剂中的活性氢发生催化裂化、脱羧、脱羟、加氢和脱氧等反应直接或间接地生成正构烷烃。正构烷烃和单不饱和烯烃进一步经历催化裂化、脱氢和裂解转变成低碳烯烃,而Mo-Ni的低聚活性和酸性使得烯烃发生聚合反应,脱氢生成苯环;苯环发生甲基化、亲核取代,聚合等一系列反应生成酚和芳烃。