保护卡套塑件的模具结构设计

程刚 王乾

摘 要:本文对保护卡套塑件进行了模具结构设计,该塑件由于背面有倒扣和凹口,需要侧向分型抽芯,给模具结构设计带来了难度。首先确定了塑件的分型面位置,然后进行了浇注系统设计,采用两点轮辐式进料。然后重点进行侧向抽芯机构的设计,将塑件长边上的倒扣和凹口采用斜顶侧向分型抽芯,将塑件短边上的凹口采用侧型芯滑块进行内侧侧向抽芯。最后,对推出系统做了设计。结果表明:该模具设计方案切实可行,整个模具开合模动作合理、可靠、高效,实现了低成本、高效率的模具结构。

关键词:模具结构;侧向分型;分型面;推杆;轮辐式浇口

1 塑件结构分析

图1所示为一自动导航搬运车上某个零件的保护卡套塑件,长116mm,宽88mm,高14mm,壁厚为1.3mm,属于薄壁塑件。塑件正面结构比较简单,从形状上分析就是一中空的方壳类塑件,但背面有很多倒扣和凹口用以卡扣,如图1b所示(图示为塑件的一侧倒扣和凹口,另一侧完全对称),这就为模具设计带来了难点之一[1-2];此外,塑件的背面有很多筋状结构,将塑件的背面划分成很多细小的方格,推出机构的设置就会受到筋结构的限制[3]。通过对塑件成型模具的结构进行设计,不仅从生产的角度保证模具结构合理,还能成功注塑出合格的塑件,从成本的角度保证模具结构简单,尽量将模具结构简化,以降低制造、用材和注塑动作方面的成本。

2 模具结构设计

2.1 分型面位置確定

分型面是模具打开的位置,同时也是塑件被推出机构推出和取下的位置,此位置一般要设置在塑件的最大轮廓处,以防塑件在推出时被模具的模板挡住而无法取下模具。从塑件的形状来看,是一个典型的方壳类塑件,从上到下截面一致大小,那自然就应如图2所示,正面朝上,底面作为塑件分型面,图中的ZC轴为开模方向。如此放置的好处是,塑件的外表面凹入模具型腔,全由型腔成型,塑件的内表面全由模具型芯成型,开模时塑件内壁由于冷却收缩的原因紧紧包裹住模具的型芯,自然而然被移动的模具型芯带动跟随,脱离型腔,形成分模[4-5]。

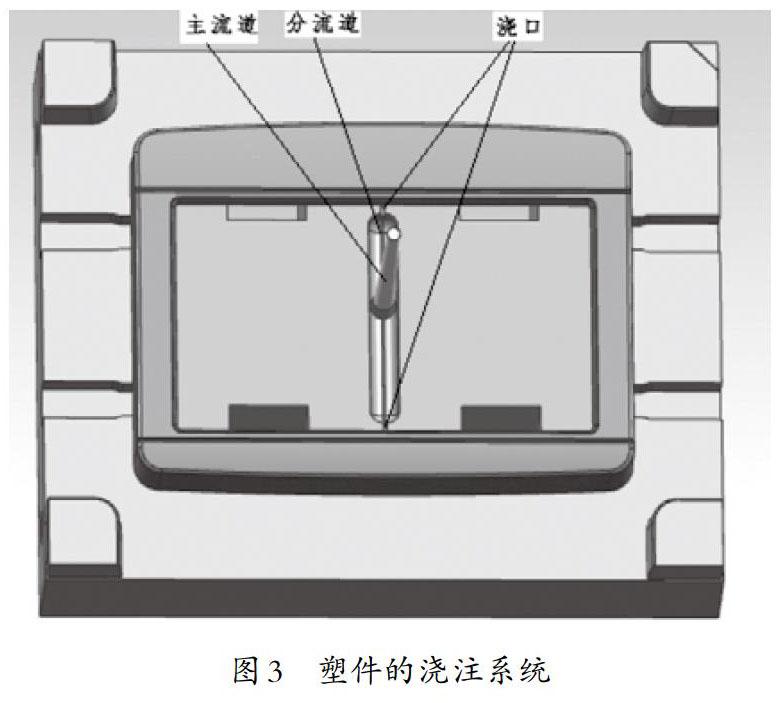

2.2 浇注系统的设计

塑件中间为一方孔,故选择将浇注系统设置在方孔处,采用轮辐式浇口[6]。从节省塑料的角度考虑,两个浇口设置在塑件的纵向,这样分流道较短,既可减少浇注系统凝料,又可减少料流在流道中的流动时间,减少热量的损失,便于充模,如图3所示。为了不影响塑件的质量,避免在塑件外表面造成浇口痕迹,故浇口与塑件的连接采用搭接的形式,钻进塑件的背面,纵有浇口痕迹,塑件装配后也完全看不见,不影响塑件的美观。

另外,由于塑件的分型面为一平面并不复杂,又位于塑件注塑流动的料流末端,所以正好可利用塑件的分型面装配间隙进行排气,而无需再额外开设排气槽,减少了模具制造加工的工作量。良好的排气有助于塑件更好地充模,增强塑件成型后的强度,提高塑件的使用寿命。

2.3 侧向分型抽芯机构设计

塑件的卡扣和凹口完全阻碍了塑件的脱模,在模具分型后,推出机构开始工作时,必须解决成型塑件卡扣和凹口的侧向小型芯的脱模问题,否则塑件将无法从模具上脱出。从图1b中可以看到塑件上的侧抽全部都是内侧侧抽,要实现内侧的侧抽,采用常规结构会造成模具结构更加复杂。根据倒扣和凹口的位置和形状的不同,设计了不同的侧抽实现形式,从而简化模具结构。如图4所示,将塑件长边上的倒扣和凹口采用侧抽结构1——斜顶侧抽成型[7-8],将塑件短边上的凹口采用侧抽结构2——侧滑块内侧侧抽成型[9-10]。

侧抽结构1中,因为左边圈中的一个倒扣和一个凹口靠得比较近,所以可以合并使用同一个斜顶成型和侧抽,同理右边也是采用同一个斜顶,所以塑件的长边是单边采用两个斜顶侧抽,双边即采用四个,如图5所示。图6所示为斜顶和型芯的配合,从图6b的放大图中可以清晰地看到斜顶上的方形突起即是成型塑件上的凹口,而斜顶与型芯配合形成的三角凹陷即是成型塑件上的倒扣。斜顶安装的方向是倒向模具的内侧,安装的位置是在模具的推杆固定板上,在开模时,斜顶跟随动模后退,与塑件保持相对不动,到推出机构开始推出时,斜顶和推杆保持同步向前运动,同时沿斜向内侧运动,倒扣和凹口在向内侧的运动中离开塑件实现侧抽,而在沿模具开模方向的运动中始终保持和塑件运动同步,故对塑件的脱模不造成任何阻碍,塑件可顺利脱模。侧抽结构2采用侧型芯内侧侧抽,如图7所示,在型腔内预留抽芯间隙,在推出机构工作前,侧滑块向内侧运动,先一步将侧型芯抽离塑件,使得侧型芯不再阻碍下一步的脱模动作。

2.4 推出系统设计

塑件采用推杆进行推出,但由于塑件本身是薄壁塑件,不能承受太大的推力,以免顶坏塑件,所以需要设置多个推杆以分散推出力,如图8所示,共设置10个推杆,对称布置。中间设置两个推杆的目的在于考虑到塑件较长,为避免两侧推杆的推出力导致塑件在中间位置变形,所以中间加设两个推杆。

3 模具装配图及工作原理

模具工作原理:在模具闭合状态下,熔融的塑料注射入模具的型腔,冷却成型。然后模具开模,塑件紧紧包裹住型芯跟随动模后退,同时侧型芯滑块向内侧运动,实现塑件短边上的凹口与侧向小型芯分离。当动模退到一定位置,注射机顶杆顶住推杆推板,推出机构开始工作,推杆向前顶出塑件。与此同时,斜顶也被推出结构同步顶出,斜顶向内侧斜向运动,一边跟随塑件同步运动将塑件顶出,提供了一部分的脱模力,一边实现了塑件长边上的倒扣和凹口与侧向型芯的分离。最终,塑件被顶出,实现了该塑件的注塑生产,整个模具开合模动作合理、可靠、高效,实现了低成本、高效率的模具结构设计(见图9)。

参考文献:

[1]钱鑫波.带倒扣的PVC线盒的模具结构[J].聚氯乙烯,2017,45(3): 25-28.

[2]廖益均,罗坤,麦贵鑫,等.注塑整圆内倒扣塑件的简易抽芯法[J].成都工业学院学报,2019,22(1):12-15.

[3]覃霞玲.基于CAD窄筋连接电脑电池薄壳件的注塑模具设计[J].工程塑料应用,2019, 47(4): 85-89.

[4]李峰.盒盖的注塑模具设计[J].武汉工程职业技术学院学报,2019,31(4): 52-55.

[5]杨玉霞.方形盖板注射模具设计[J].科技视界,2019(27):19-20.

[6]王乾.汽车内饰件塑料收纳盒的注塑CAE分析和模具设计[J].轻工机械,2018,36(4):64-66.

[7]傅莹龙,任建平.基于动定模双侧斜顶机构的水箱底座模具设计[J].现代塑料加工应用,2019,31(6):52-55.

[8]王乾,张平,徐自明.一种端盖类塑件的模具创新优化设计[J].塑料科技,2015,43(10):90-94.

[9]张倩,胡双锋.内侧抽芯机构的设计与结构优化[J].企业导报,2015(12):48-49.

[10]肖新华,肖杰.电池盖侧滑块注塑模的设计[J].湖北理工学院学报,2017,33(6):5-8.