通过计算机动时间确定剃齿加工方式

■ 佛山市南海诚志齿轮有限公司 (广东佛山 528222) 许一帆

剃齿加工是一种经济、高效的齿轮精加工方法,为了优化生产安排,提高生产效率,有必要对剃齿工序的加工时间进行估算。确定每个工序的加工时间,是生产管理和成本核算的基础。

按照加工过程进给方式的不同,剃齿加工通常分为4种加工方式:轴向剃齿、对角剃齿、切向剃齿和径向剃齿。本文就最常见的两种——轴向剃齿和径向剃齿展开讨论。

1. 剃齿原理

剃齿过程中,盘形剃齿刀与工件之间的主运动实际上是一对无侧隙、小轴交角(通常10°~20°)的交错轴螺旋齿轮啮合。螺旋齿轮副在运动过程中,轮齿间除了沿齿高方向的滚动和滑动外,还有沿齿向的齿面相对滑动。对于齿轮传动来说,这个沿齿向的滑动是有害的,加快了齿面的磨损;但对于剃齿加工来说,正是利用齿向滑动来实现对工件齿面的剃削加工(见图1)。

图1 剃削加工

2. 剃齿加工

(1)切削速度v如前所述,剃齿刀和工件轮齿间的齿向滑动就是剃齿的切削运动,那么滑动的相对速度就是剃齿加工的切削速度。通常以啮合节点P处的切削速度v为计(见图1)。

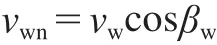

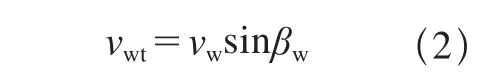

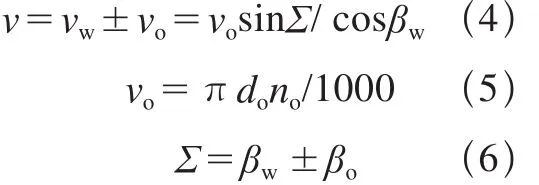

相对于齿向螺旋线,剃齿刀在节点P处的速度vo的法向分量von和切向分量vot分别为

工件在节点P处的速度vw的法向分量vwn和切向分量vwt分别为

由于两速度的法向分量相等,所以

而两速度的切向分量之向量差就是切削速度v,计算公式为

式中,βo是剃齿刀节圆螺旋角(°);βw是工件节圆螺旋角(°);do是剃齿刀节圆直径(mm);no是剃齿刀转速(r/min);Σ是轴交角(°)。旋向相同时,取“+”;旋向相反时,取“-”。

在生产中,确切计算节点P的位置很繁琐,为简化计算,通常以剃齿刀、工件各自的螺旋角代替各自的节圆螺旋角,以剃齿刀的分度圆直径代替其节圆直径。

切削速度v要根据刀具的材质、工件的齿形参数/材料/硬度、轴交角和加工的实际效果等因素作调整,一般控制在20~40m/min。

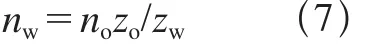

按切削速度v选好剃齿刀的转速no,就可以确定工件的转速nw,计算公式为

式中,zo、zw分别为剃齿刀和工件的齿数。

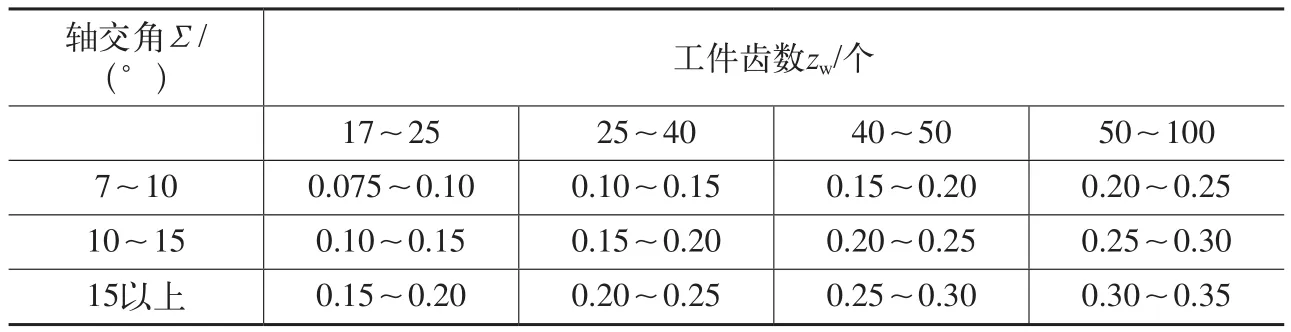

(2)轴向进给量fx和径向进给量fr当轴向剃齿刀与工件啮合时,两齿面的接触点沿着啮合线移动,而啮合线仅是一条通过节点、与两基圆柱相切的空间直线,若不作轴向移动,只能在工件齿面上剃出一条窄窄的浅槽,因此为了剃削到整个齿面,工件必须作轴向运动。轴向进给量fx以工件每转的轴向移动长度计量(见表1)。从表1选取数据,再根据工件刚性、硬度及表面粗糙度要求等作适当调整。

选好轴向进给量fx,便可计算出工件的轴向进给速度vx,计算公式为

径向进给就是剃齿刀沿着工件半径,向工件回转轴线运动。不管轴向剃齿还是径向剃齿,都需要作径向进给,以便将工件齿厚加工至规定尺寸。

轴向剃齿在整个切入行程中分4~6次进给,每次的径向进给量fr为0.02~0.06mm,而且为了提高效率和齿面质量,常采用不等量的进给方式。

径向剃齿刀的齿面并不是理论的渐开线螺旋面,而是一个与工件齿面共轭的特殊齿面,因此工件不需要轴向移动,便可以加工到工件整个齿面。

原理上轴向剃齿时刀具与工件是点接触,而径向剃齿时刀具与工件是线接触,为了减少齿面接触的压力,减轻机床的负荷,通常径向剃齿的径向进给速度vr比轴向剃齿的低。

表1 不同轴交角及工件齿数条件下工件轴向进给量 (单位:mm/r)

3. 计算轴向剃齿机动时间

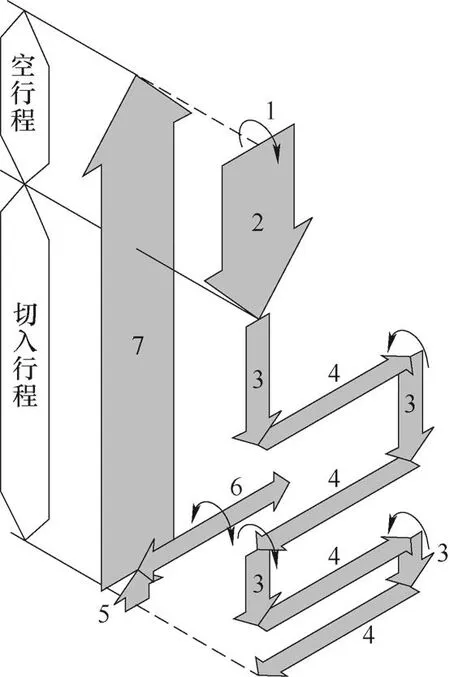

轴向剃齿既要作径向进给,又要作轴向进给,一般工作循环如图2所示。

图2 工作循环

空行程Ls是为了方便工件的装卸,一般取0.2~0.3mm。切入行程Lr与预留的加工余量有关,计算公式为

式中,ΔW是工件在公法线长度上的加工余量(mm);αn是工件的法向压力角(°)。

工件轴向移动行程即工作行程Lx,计算公式为

式中bw是工件齿宽(mm);m是模数。

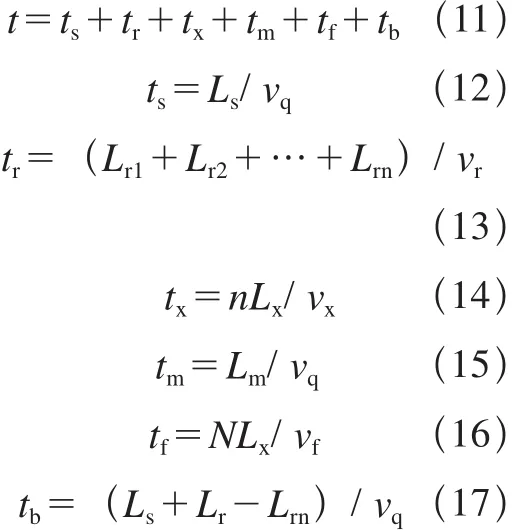

根据轴向剃齿的工作循环,可知其机动时间t包括快速进刀ts、径向进给tr、轴向进给tx、微量返回tm、光整tf和快速退刀tb等动作时间。

式中,vq是剃齿刀快进和快退的速度(mm/min);vf是光整时工件的轴向进给速度(mm/min),约为vx的2/3;Lr1、Lr2…Lrn是每次的径向进给量(mm);Lm是微量返回量(mm),一般为0.02~0.04mm;n是径向进给次数,通常4~6次;N是光整次数,一般2~4次。

下面是一个加工实例。工件:模数2.5、齿数23、压力角20°、直齿、齿宽18mm、材料20CrMnTi、硬度≤217 HBW、剃后齿面表面粗糙度值Ra=1.6μm、公法线上的加工余量0.07mm。轴向剃齿刀:齿数67、螺旋角15°。加工设备:YWA4232万能剃齿机。根据以上条件,确定以下工艺参数。

1)初选切削速度30m/min,按式(4)~式(6)求得剃齿刀转速no为212.77r/min,在备选的主轴转速中选择了225r/min,因而按式(7)可知工件的转速nw为655.43r/min。

2)工件的轴向进给量fx初选0.15mm/r,按式(8)计算进给速度得98.32mm/min,故选用100/60(mm/min)这一挡工作台移动速度vx,其中100mm/min是径向进给后的轴向进给速度,60mm/min是光整时的轴向进给速度。

3)按式(9)、式(10),可以得出切入行程Lr、工作行程Lx分别为0.102mm和23mm。

4)空行程Ls取0.2mm,微量返回量Lm取0.02mm。

整个加工过程分4次进给、两次光整。由于YWA4232万能剃齿机轴向剃齿时,不具有快进/快退功能,刀具径向移动速度是固定的3.75mm/min,因此得出的机动时间t见表2。

可以看出,在整个加工循环中,刀具径向运动(包括快进、径向进给、微量返回和快退)的时间非常短,而工作台横移(轴向进给和光整)却耗费了大量时间。

4. 计算径向剃齿机动时间

表2 加工实例的轴向剃齿机动时间 (单位:min)

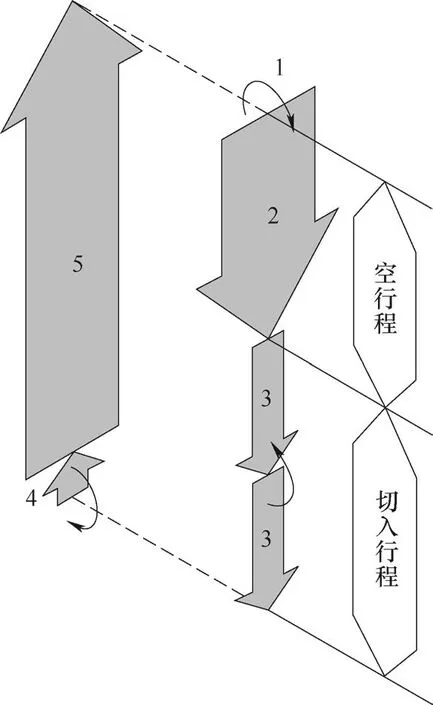

径向剃齿工作循环如图3所示。

图3 径向剃齿的工作循环

径向剃齿的空行程Ls、切入行程Lr的确定方法跟轴向剃齿相同。每次径向进给完成后,作短暂的停顿(2~6s),同时刀具反转,停顿时间长短跟工件的齿数和表面粗糙度要求有关。微量返回后,进行光整停顿,然后快速返回。径向剃齿的机动时间由快速进刀ts、径向进给tr、短暂停顿tp、微量返回tm和快速推刀tb等动作时间所组成。

式中,tp1、tp2…tpn是进给停顿时间(min);tpf是光整停顿时间(min);其余各个动作时间计算与轴向剃齿相同。

为了比较两种加工方式的效率,此处使用相同的设备以径向剃齿法加工相同的工件,刀具是具有相同齿数、螺旋角的径向剃齿刀。工艺参数为:刀具转速no=225r/min,快进/快退速度vq=3.75mm/min,径向进给速度vr=0.67mm/min,进刀停顿和光整停顿都是4s,空行程0.2mm,微量返回量0.02mm。

由于机床本身的设计原因,YWA4232万能剃齿机径向剃齿时,径向进给只有一次,工作循环不可改变,停顿时间通过时间继电器进行设置。此时径向剃齿的机动时间t见表3。

对照轴向剃齿,由于没有了耗费大量时间的轴向进给,尽管径向进给速度慢了很多,但径向剃齿工作循环内的加工总时间却大幅减少,这就是径向剃齿效率高的原因。

表3 加工实例的径向剃齿机动时间 (单位:min)

5. 结语

经过与实际作业比较,上述两实例的计算结果与实测时间相吻合,说明计算方法合理可靠;另外,径向剃齿比轴向剃齿加工效率明显高了很多,如果条件允许的话,应多采用径向剃齿的加工方式。