适合特深井的双台肩钻杆接头副台肩间隙的确定

陈 锋 朱 巍 狄勤丰 王文昌 陈 薇 王 楠

1.上海大学机电工程与自动化学院 2.上海大学力学与工程科学学院上海市应用数学和力学研究所

0 引言

深部地层中贮藏着丰富的油气资源[1-2],我国深层油气资源总量约为当前已探明储量的10倍[3]。超深井(井深6 000~9 000 m)、特深井(井深超过9 000 m)钻井是深部油气资源开采的关键,同时也是获取深部岩心、掌握地下深部信息的重要技术手段。近年来,我国超深井钻井技术已取得重大进展,井深在7 000 m以上的超深井已超过500口,中国石油塔里木油田公司的轮探1井更是深达8 882 m[4],特深井的出现指日可待。

随着钻井深度的不断增加,钻柱面临的载荷工况越来越复杂,钻柱失效风险逐步增大。据不完全统计,仅中国石油天然气集团有限公司每年就有数百起钻杆失效事故发生[5]。螺纹接头是钻柱的薄弱环节,约60%的钻柱失效事故发生在螺纹连接处[6]。为了满足越来越苛刻的钻井工况要求,世界各大钻具制造厂商不断开发具有更优越性能的特殊螺纹钻杆接头,普遍增加了副台肩结构形成双台肩钻杆接头[7-9]。副台肩结构具有辅助上扣定位、承担部分载荷的功能,可以合理改善接头的应力分布。国内外学者对双台肩钻杆接头的受力特征进行了大量研究,较为深入地分析了这种钻杆接头的应力应变特征[10-17]。Jellson等[10]在格兰特HT型双台肩钻杆接头设计的基础上通过降低螺纹锥度增加副台肩处啮合面积的方法得到具有更高抗扭性能的XT型双台肩钻杆接头。Chandler等[11]基于有限元法与实验法对比分析了API钻杆接头和双台肩钻杆接头的疲劳寿命,发现后者比API钻杆接头高74%。解学东等[12]通过实验对比分析了4种特殊螺纹接头的上扣特性,结果表明台肩面过盈量大小对接头的上扣可靠性有重要影响。任辉等[13-14]对比分析了双台肩钻杆接头与API标准钻杆接头的应力特征和抗扭性能,发现副台肩的存在可以使接头应力和接触力的分布更均匀,并能提升接头的抗扭性能。狄勤丰、陈锋等[15-16]分析了复杂载荷条件下台肩结构对钻杆接头承载特征影响,指出副台肩结构对双台肩钻杆接头的应力分布有很大影响。祝效华等[17]设计出一种高抗扭双台肩钻杆接头,并对关键结构参数进行了正交优化,在不降低抗拉能力、抗弯能力和抗压能力的前提下大幅度提高了钻杆接头的抗扭能力。

需要指出的是,虽然人们对双台肩钻杆接头的优点已经有了较深刻的认识,但遗憾的是,目前在其使用中并没有针对不同井深或不同载荷来选择副台肩间隙,造成无论是在上部井段还是下部井段均采用相同的副台肩间隙。面对超深井和特深井复杂工况,现有钻具接头的副台肩间隙是否满足要求至今未被关注。针对这一问题,笔者首先建立双台肩钻杆接头的三维弹塑性有限元模型,分析具有不同副台肩间隙的接头在不同轴向力(对应不同井深)条件下主台肩、副台肩和螺纹牙处的应力分布特征,并对比分析其对接头抗扭性能的影响,以期确定适合特深井的最佳副台肩间隙。

1 双台肩钻杆接头弹塑性有限元模型

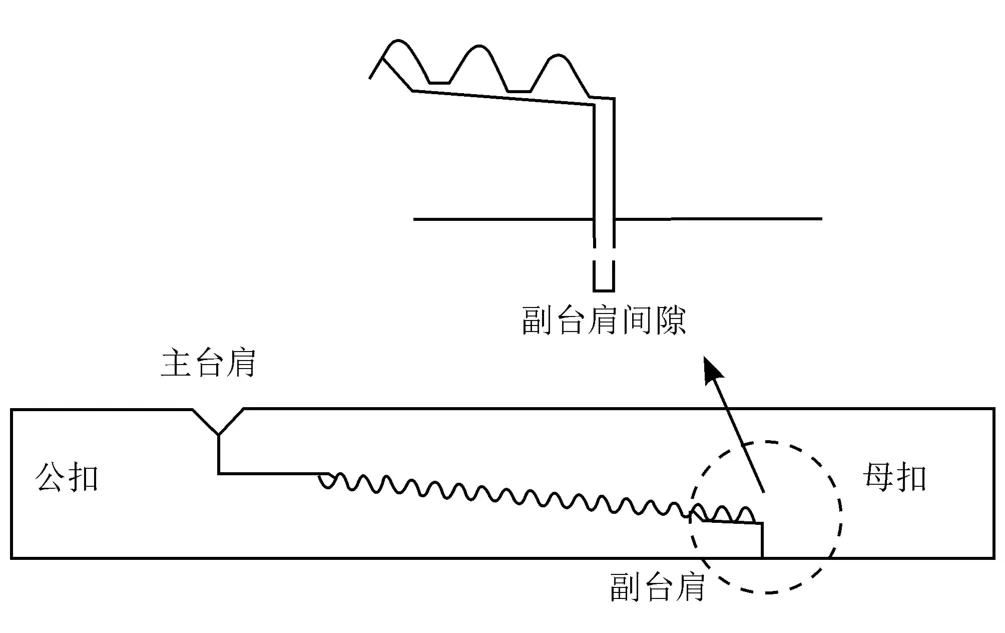

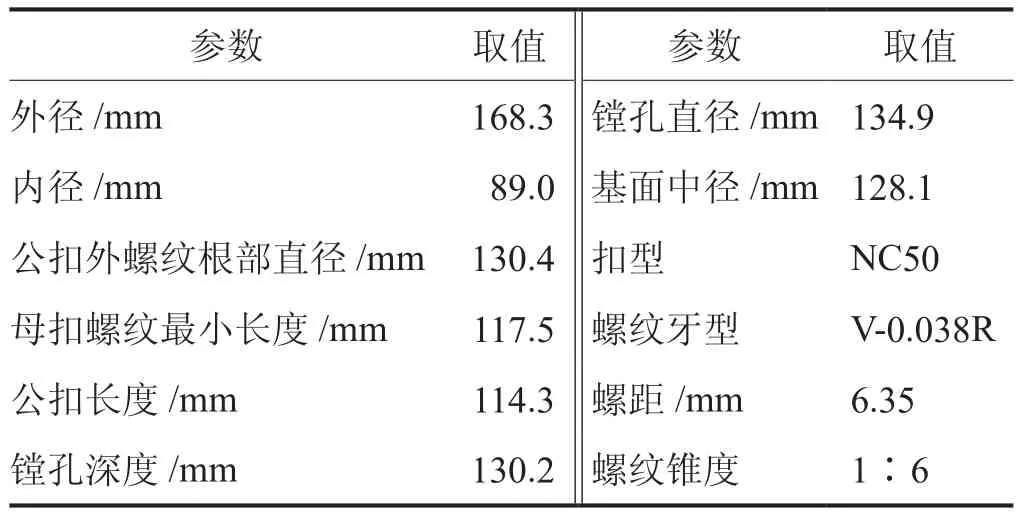

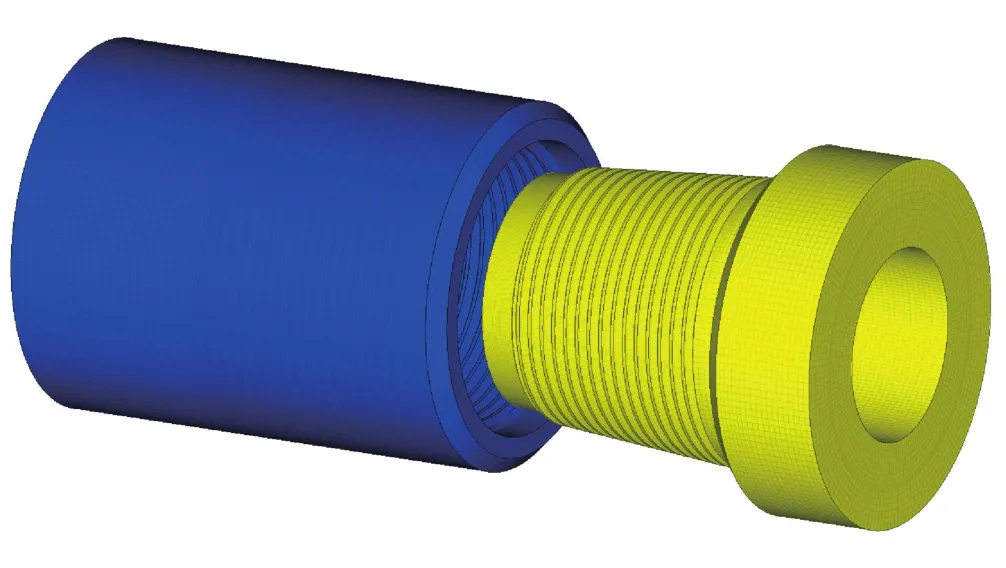

鉴于钻杆接头公扣、母扣间接触啮合状态非常复杂,解析求解十分困难,本文采用三维有限元分析方法对双台肩钻杆接头力学特性进行分析[18-21]。所用双台肩钻杆接头的有限元模型如图1所示,结构参数如表1所示。为了研究副台肩间隙的影响,建立8种具有不同副台肩间隙的双台肩钻杆接头模型。

图1 双台肩钻杆接头结构示意图

表1 钻杆接头结构参数表

1.1 显式动力学有限元方法

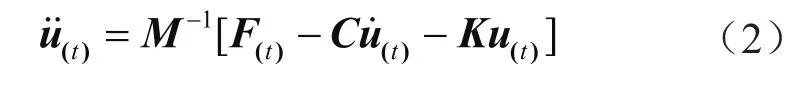

双台肩钻杆接头离散单元动力学平衡方程的标准形式为[22-24]:

式中M为质量矩阵;ü为节点加速度矢量;C为阻尼系数矩阵;为节点速度矢量;K为整体刚度矩阵;u为节点位移矢量;F为节点上的载荷矢量。

根据式(1)可导出各节点加速度计算公式:

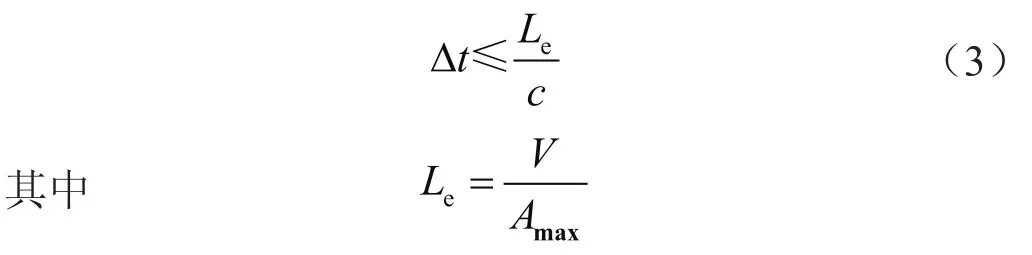

式中V为单元体积,Amax为单元最大外平面面积,c为材料的波速。

在稳定时间增量步内,由于Δt较小,加速度近似不变,由中心差分公式可得:

式中Δt为时间增量。

1.2 网格划分

基于分块网格划分方法对双台肩钻杆接头进行网格划分,公扣、母扣的螺纹和台肩处采用精细的六面体网格以保证计算精度。整个有限元模型的单元数为460 667个,节点数为505 866个,计算时选用的单元类型为C3D8I。网格划分情况如图2所示。在螺纹啮合面、台肩啮合面处定义接触,以模拟外载荷作用下公扣、母扣之间的相互作用。在公扣端面处建立distributing形式的节点耦合,以施加外载荷;在母扣端面处建立kinematic形式的节点耦合,以施加约束。

图2 双台肩钻杆接头有限元模型图

1.3 材料属性

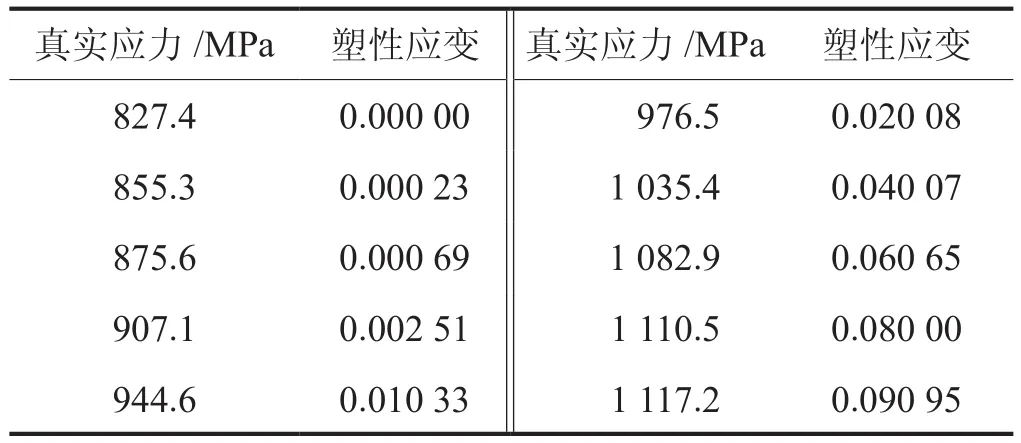

笔者研究的双台肩钻杆接头所用材料为37CrM-nMoA,其弹性模量为2.1×105MPa,泊松比为0.29,材料的真实应力—塑性应变关系如表2所示。考虑到含40%~60%重量锌粉末的螺纹脂的影响,公扣、母扣配合面间(包括螺纹之间和台肩面之间)的摩擦系数取0.08[23]。

表2 37CrMnMoA材料的真实应力—塑性应变关系表

2 大轴向力条件下双台肩钻杆接头受力特征分析

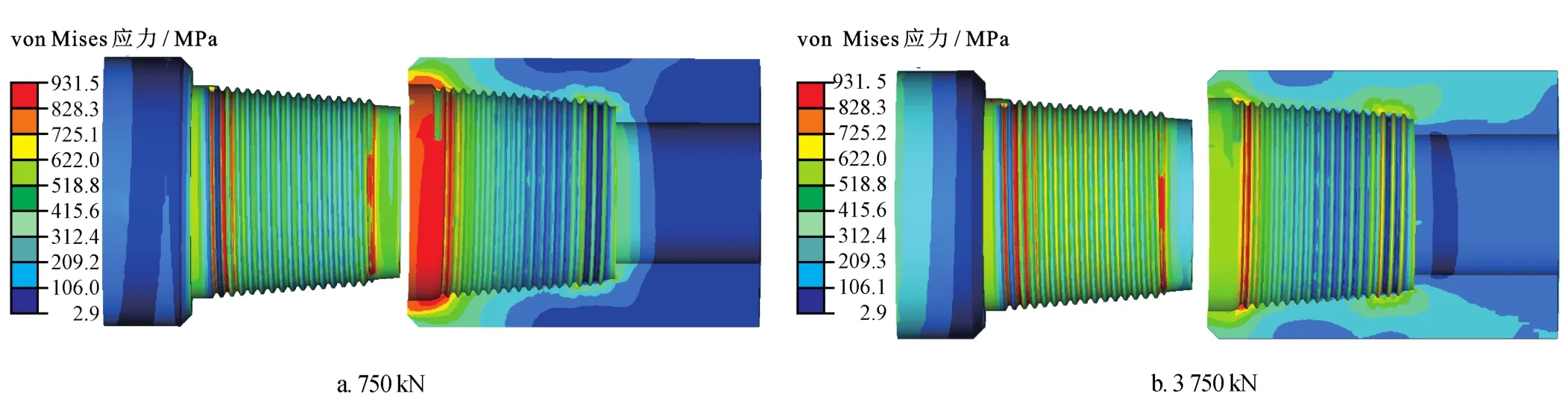

在超深井、特深井钻井中,钻柱自身重量很大,最大拉伸载荷可能超过3 500 kN。设定副台肩间隙值以0.05 mm的间隔从0.05 mm增至0.25 mm,以研究大轴向力条件下副台肩间隙对双台肩钻杆接头受力特征的影响。考察双台肩钻杆接头在上扣扭矩(53.04 kN·m)、轴向拉力(750 kN、3 750 kN)和弯矩(21.35 kN·m)作用下主台肩、副台肩和螺纹牙上的承载特征。

2.1 应力分布特征

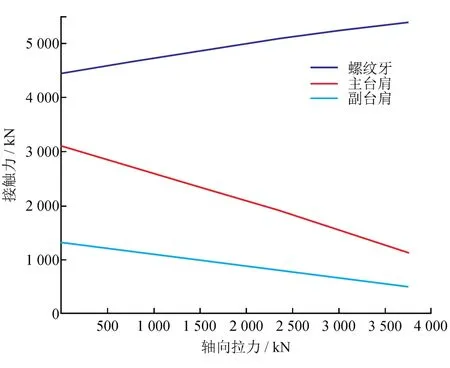

以副台肩间隙0.25 mm为例,小轴向力(750 kN)和大轴向力(3 750 kN)作用下双台肩钻杆接头的应力应变特征分别见图3-a、b。由图3可见,在不同轴向力工况下,钻杆接头的von Mises应力的分布都呈现明显的不均匀性,两端螺纹牙应力水平较高,中间段螺纹牙的应力水平较低,最大von Mises应力均位于公扣近主台肩第一个螺纹牙处。大轴向力工况下主台肩、副台肩处应力集中有所缓解,而螺纹牙处,特别是中间段螺纹牙的von Mises应力明显变大。

图3 双台肩钻杆接头von Mises应力分布图

图4 轴向拉力下双台肩接头的受力特征图

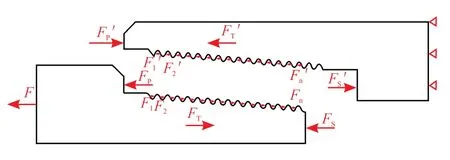

轴向拉力作用下双台肩钻杆接头受力分析如图4纹牙处承载应力增加。在不同轴向力下接头各螺纹处的接触应力如图6所示,对比可见,轴向拉力提升了螺纹牙的整体承载水平,特别是两端螺纹牙的承载进一步增加,接头安全性变差。所示,对于公扣其平衡方程为:

式中FP为主台肩处接触力,N;FS为副台肩处接触力,N;F为接头承载的轴向拉力,N;FT为螺纹牙处的接触力,N。

可见轴向拉力的作用会增加螺纹牙的承载负担,同时缓解主台肩、副台肩的承载。

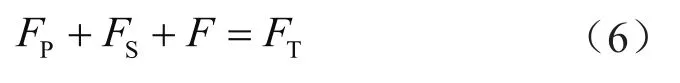

轴向拉力加载过程中,接头螺纹牙、主台肩、副台肩啮合面上的接触力变化规律如图5所示。

图5 轴向力下各啮合面接触力变化规律图

图6 不同轴向力各螺纹牙承载图

随着接头承载的轴向拉力逐步增大,主台肩和副台肩上的接触力逐渐减小,表明轴向拉力的作用可以缓解台肩处的应力集中;与此同时,螺纹牙啮合面上的接触力随着轴向拉力的增大而逐渐增大,螺

2.2 副台肩间隙对双台肩钻杆接头von Mises应力分布的影响

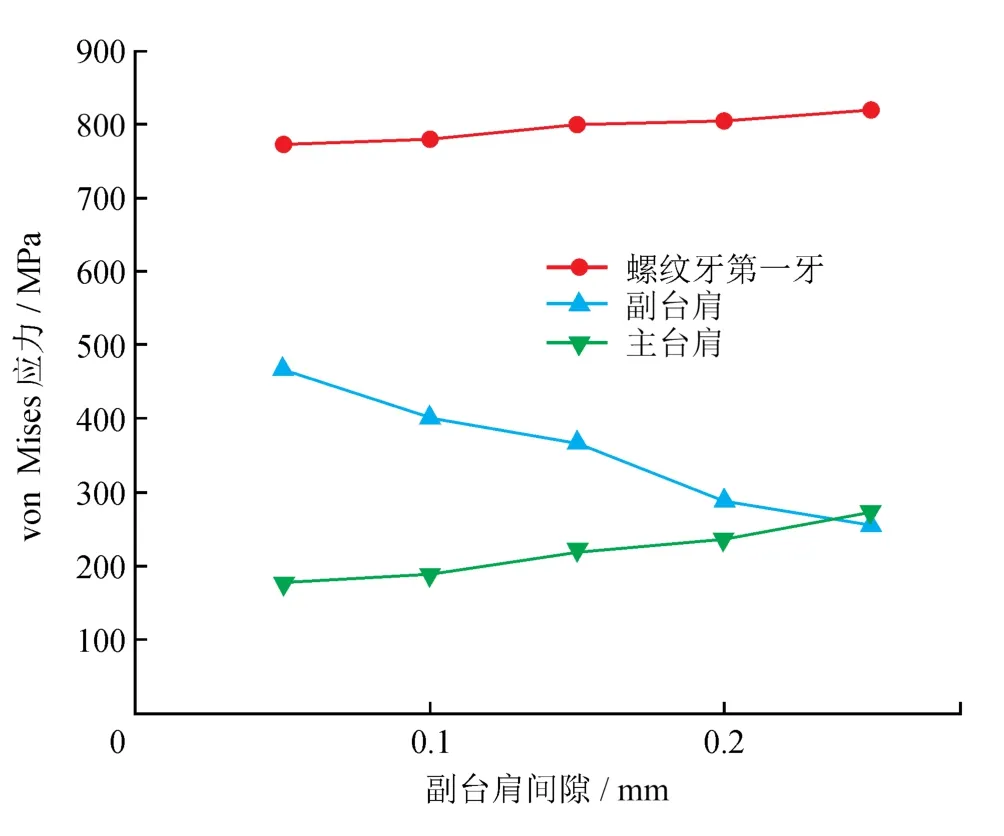

为研究特深井大轴向力(3 750 kN)下接头应力分布随副台肩间隙的变化规律,分别取出不同副台肩间隙条件下接头主台肩、副台肩和近主台肩第一螺纹牙上von Mises应力,如图7所示。

由图7可见,随着副台肩间隙增大,副台肩处承受的压缩载荷得到缓解,von Mises应力值逐渐减小,主台肩和螺纹牙处的应力值逐渐增大。由于主台肩和副台肩处的整体应力水平相对较低,大轴向力条件下副台肩间隙增大引起的螺纹牙应力增加对双台肩钻杆接头使用安全性的影响更大。

2.3 副台肩间隙对双台肩钻杆接头各螺纹牙承载特征的影响

图7 大轴向力下各啮合面的von Mises应力图

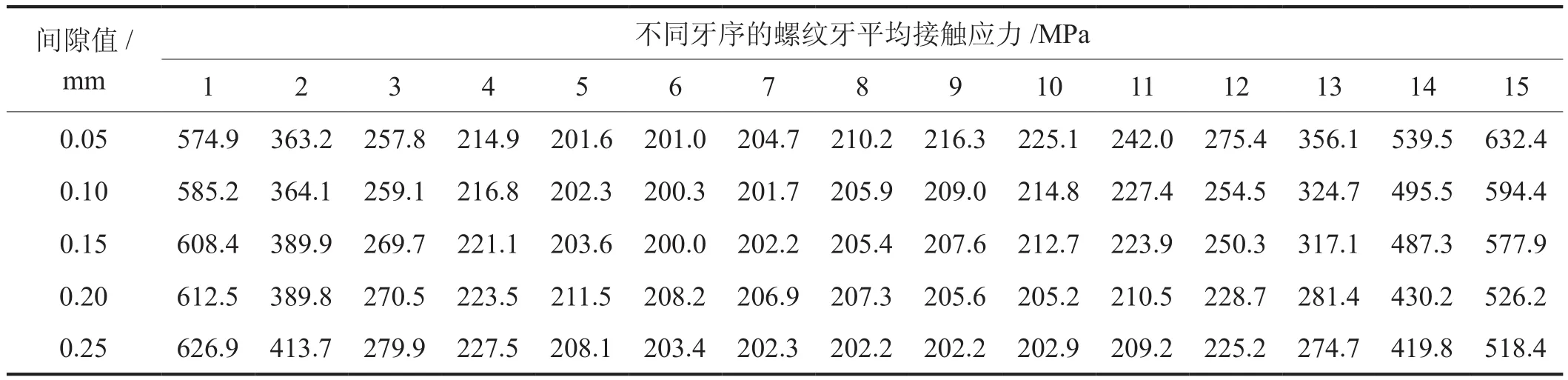

表3为3 750 kN轴向力作用下不同副台肩间隙时各螺纹牙的平均接触应力变化规律。可以看出,螺纹牙的承载很不均匀,两端的螺纹牙平均接触应力较大,而中间段螺纹牙平均接触应力相对较小,主要承载区域为两端的各三牙螺纹。副台肩间隙为0.05 mm时,副台肩处因为承受较大的压缩载荷作用,与之接近的螺纹牙平均接触应力水平较高。随着副台肩间隙的增加,副台肩处承受的压缩作用得到了缓解,因此靠近主台肩处的螺纹牙平均接触应力逐渐增大,靠近副台肩处的螺纹牙平均接触应力有所减少。

3 副台肩间隙对双台肩钻杆接头承载性能的影响

由第3节可知轴向力和副台肩间隙对双台肩钻杆接头的载荷分布特征有较大影响,为了确定适合不同轴向拉力(对应不同井深)条件的最佳副台肩间隙,下面分析8种具有不同副台肩间隙的双台肩钻杆接头在750 kN、1 500 kN、2 250 kN、3 000 kN、3 750 kN轴向力作用下的受力特征。

表3 各螺纹牙的承载情况表

3.1 对双台肩钻杆接头极限工作扭矩的影响

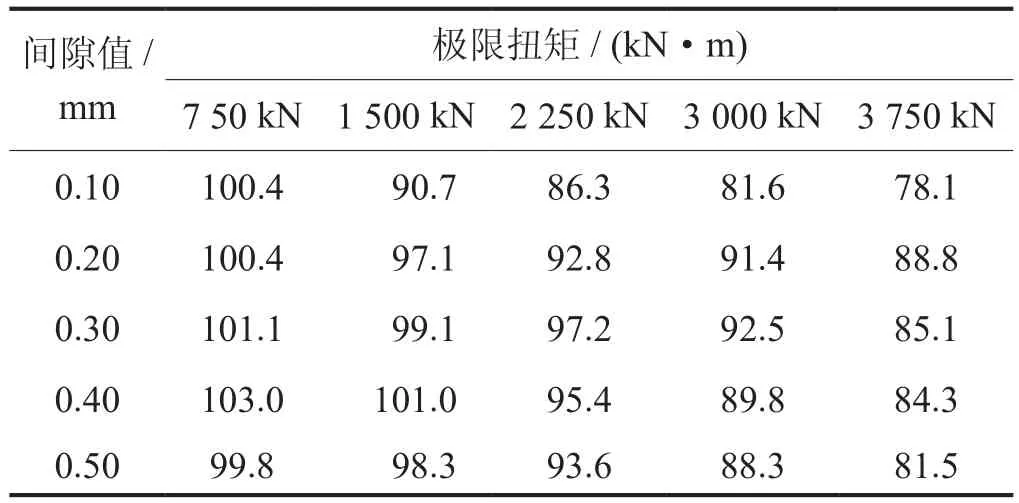

对5种副台肩间隙值(以0.10 mm的间隔从0.10 mm增至0.50 mm)的双台肩钻杆接头依次施加上扣扭矩(53.04 kN·m)、轴向力(分别为750 kN、1 500 kN、2 250 kN、3 000 kN、3 750 kN)和足够大的工作扭矩(120 kN·m),直至接头发生过扭矩失效,计算结果如表4所示。

由表4可知,在相同轴向力工况下,随着副台肩间隙的增大,双台肩钻杆接头的极限工作扭矩均呈现出先升高后降低的特点;在相同副台肩间隙的情况下,轴向力越大,双台肩钻杆接头的极限工作扭矩越小,呈现一定的规律性。

钻杆接头在井下工作时,需要将较大的地面扭矩传递至井底,且地面扭矩值通常随着井深的增加而增加。实际钻井过程中双台肩钻杆接头过扭矩失效时有发生,钻井深度的不断增加对双台肩钻杆接头的抗扭性能提出了更高要求。根据表4中所列的不同工况下双台肩钻杆接头极限工作扭矩表,可知当轴向力分别为750 kN、1 500 kN、2 250 kN、3 000 kN、3 750 kN时,最大极限工作扭矩对应的副台肩间隙分别为0.40 mm、0.40 mm、0.30 mm、0.30 mm、0.20 mm,如表5中最佳副台肩间隙A所示。

表4 不同工况下钻杆接头的极限扭矩表

这表明,轴向力较大(特深井的上部井段)时应该选择相对较小的副台肩间隙,此时双台肩钻杆接头具有更强的抗扭能力。

表5 不同工况下的最佳副台肩间隙表

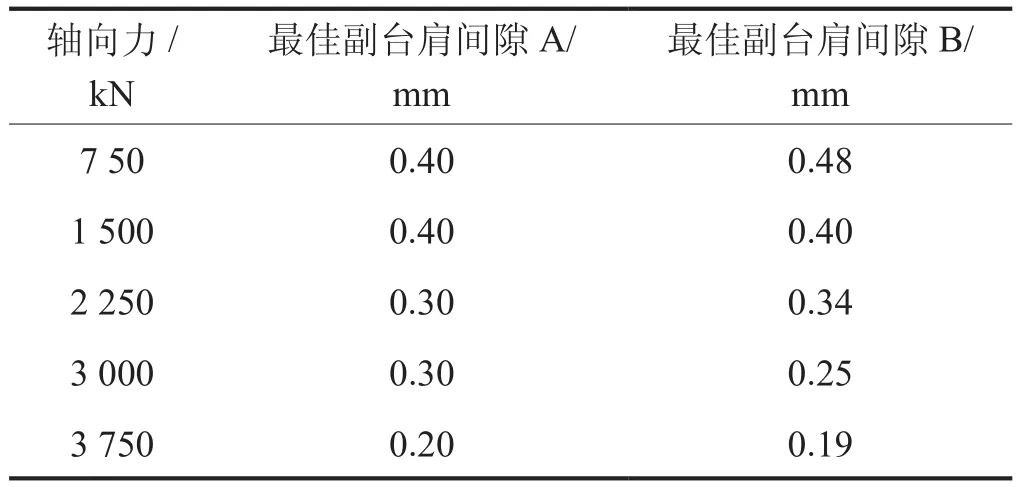

3.2 对双台肩钻杆接头副台肩啮合面应力特征的影响

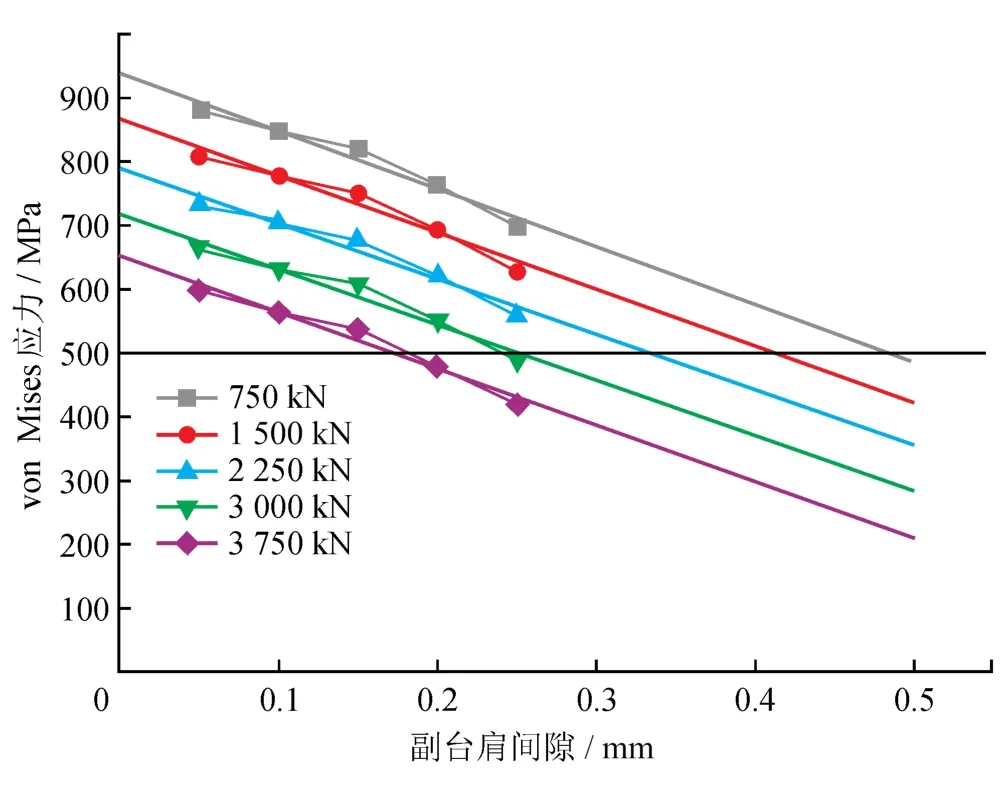

现场资料表明,双台肩钻杆接头在井下工作时其副台肩处易首先发生失效[24],选择合适的副台肩间隙可以有效地优化接头各啮合面的承载特征,缓解副台肩处承受的应力,降低钻杆接头失效的风险。本节对5种具有不同副台肩间隙值(以0.05 mm的间隔从0.05 mm增至0.25 mm)的双台肩钻杆接头依次施加上扣扭矩(53.04 kN·m)、轴向拉力(分别为750 kN、1 500 kN、2 250 kN、3 000 kN、3 750 kN)和弯矩(21.35 kN·m),考察副台肩处的应力特征。各种工况条件下双台肩钻杆接头副台肩处的von Mises应力峰值如图8所示。在相同轴向力条件下副台肩处的最大von Mises应力随副台肩间隙的增加而降低,且呈现线性变化规律。对5种轴向力条件下接头副台肩处的von Mises应力进行线性拟合,可得到5条最大von Mises应力随副台肩间隙的变化曲线如图8所示。

图8 不同副台肩间隙条件下副台肩处最大von Mises应力图

根据API RP 7G[23],当钻杆接头所承受的应力值超过材料屈服强度的60%时,其疲劳寿命呈快速下降趋势。为提高钻杆接头性能,保证接头使用安全,可以选取合适的副台肩间隙使副台肩处的最大应力低于其屈服极限的60%。本文所用钻杆接头材料的屈服强度为827.4 MPa,因此取496.4 MPa作为较为合理的副台肩von Mises应力值(图8中的黑线),从而得到5种工况下合理的副台肩间隙值,如表5中“最佳副台肩间隙B”所示。通过与最佳副台肩间隙A比较,可以发现两者基本吻合,这表明随着钻杆承载轴向力的增大,更小的副台肩间隙值可以增大接头的极限工作扭矩,提高接头的承载性能。考虑到加工条件和现场使用方便,综合最佳副台肩间隙A与最佳副台肩间隙B可得:当轴向力小于3 000 kN(相当于9 000 m Ø127.0 mm钻杆重量产生的轴向力),副台肩间隙选择0.40 mm;当轴向力大于3 000 kN,副台肩间隙选择0.20 mm。即特深井的上部井段,双台肩钻杆接头应使用相对较小的副台肩间隙。

4 结论

1)双台肩钻杆接头的应力分布呈现不均匀性。随着轴向力增大,钻杆接头主台肩与副台肩处的von Mises应力与接触力降低,螺纹牙处的von Mises应力与接触力有所升高。

2)改变双台肩钻杆接头的副台肩间隙可有效调节主台肩、副台肩和螺纹牙的承载比例。副台肩间隙越大,主台肩和螺纹牙处应力水平越高,而副台肩处应力水平越低。

3)在大轴向力作用下,靠近主台肩处的螺纹牙接触应力随着副台肩间隙的增大而升高,靠近副台肩处的螺纹牙接触应力随着副台肩间隙的增大而降低。

4)选择合适的副台肩间隙可有效提高双台肩钻杆接头的抗扭性能。在特深井上部井段大轴向力条件下,对于NC50双台肩钻杆接头,副台肩间隙建议选择0.20 mm。