硫化对PVC/NBR软质薄膜复合材料性能的影响

霍 阳, 夏 英, 朱 云, 范 志 勇, 刘 洪 雷

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

PVC/NBR复合材料具有优异的耐磨性和耐油性,是一种应用广泛的橡塑复合材料[1-2],但其强度方面的缺陷限制了该复合材料的应用[3],因此,需对其进行改性。使用硫黄交联体系对PVC和NBR的共混体系进行交联改性已有报道。Mousa等[4]以硫黄为交联剂,通过动态硫化的方法,制备了PVC/NBR热塑性弹性体,结果表明改性后复合材料的力学性能和热氧老化性能均有提高。李超芹等[5]选用硫黄硫化体系,制备了以PVC为连续相,以NBR为分散相的NBR/PVC动态硫化热塑性弹性体,研究表明其耐空气老化性和耐3#标准油的性能均有所改善。作者选用的静态硫化方法,通过少剂量硫黄硫化体系的加入,对体系中的NBR相进行交联改性,更符合PVC糊树脂的加工特点,同时可以节约资源,降低成本。本研究采用正交试验法探讨了硫黄的质量分数、N-环己基-2-苯并噻唑次磺酰胺(CZ)的质量分数、加工温度和加工时间对PVC/NBR软质薄膜复合材料力学性能的影响,确定了各因素对PVC/NBR软质薄膜复合材料抗拉强度和断裂伸长率影响的显著性,对配方进行了优化,以期制备出一种综合性能优良的PVC/NBR软质薄膜复合材料。

1 实 验

1.1 原 料

PVC,TPH-31,天伟化工有限公司;对苯二甲酸二辛酯(DOTP),山东宏信化工股份有限公司;钙锌稳定剂,临朐天成助剂厂;液体丁腈橡胶(NBR)、硫黄、N-环己基-2-苯并噻唑次磺酰胺(CZ)、氧化锌,赛可德橡塑有限公司。

1.2 设 备

OS20 LED数显型顶置式电子搅拌器,大龙兴创实验仪器(北京)有限公司;HH-4型数显恒温水浴锅,国华电器有限公司;NDJ-8S型数字黏度计,上海净信实业发展有限公司;DZF系列真空干燥箱,上海精宏实验设备有限公司;DGG-9023A型电热恒温鼓风干燥箱,上海森信实验仪器有限公司;RGT-5型微机控制电子万能试验机,深圳市瑞格尔仪器有限公司;GHX-150型高温老化试验箱,上海科肯实验设备有限公司;JSM-6460LV型扫描电镜,日本电子公司。

1.3 样品的制备

1.3.1 未硫化PVC/NBR软质薄膜复合材料

在增塑剂中依次加入PVC糊树脂和钙锌稳定剂,于25 ℃的恒温水浴中搅拌4 h,静置20 h,得到PVC糊料。将一定量的NBR缓慢滴入PVC糊料中,慢速搅拌,直至二者混合均匀。使用真空干燥箱在0.08 MPa的压力下对糊料进行真空脱泡10 min。将所得PVC糊料均匀涂覆于玻璃板上,在干燥箱中于200 ℃的温度下烘烤5 min 后取出,冷却至室温后揭下,得到PVC/NBR软质薄膜复合材料。

1.3.2 硫化PVC/NBR软质薄膜复合材料

在增塑剂中依次加入PVC糊树脂和钙锌稳定剂,于25 ℃的恒温水浴中搅拌4 h,静置20 h,得到PVC糊料。取一定量的NBR于烧杯中,按照配方依次加入一定量的硫黄、CZ和ZnO,搅拌均匀,得到分散有助剂的液体NBR。取液体NBR缓慢滴入PVC糊料中,慢速搅拌,直至二者混合均匀。使用真空干燥箱,在0.08 MPa对糊料进行真空脱泡10 min。将所得PVC糊料均匀涂覆于玻璃板上,在干燥箱中按照设定的正交试验条件,于190~200 ℃温度烘烤5~7 min后取出,冷却至室温后揭下,得到硫化PVC/NBR软质薄膜复合材料。

1.4 测试与表征

力学性能:将制得的哑铃型样条按GB 1040—2006进行测试,拉伸速率为500 mm/min,样条尺寸为115 mm×6 mm×(0.07~0.12) mm,每一组进行5次重复测试,结果取平均值。

耐热空气老化性能:按照GB/T 7141—2008进行测试。将制得的哑铃型样条置于70 ℃的高温老化试验箱中,放置一定的时间后取出,按照力学性能测试标准进行拉伸测试,每一个时间段进行5次重复测试,结果取平均值。

表观形貌:将试样粘到附有导电胶的试样台上,表面喷金处理,采用SEM观察试样的表观形貌。

2 结果与讨论

2.1 正交试验设计

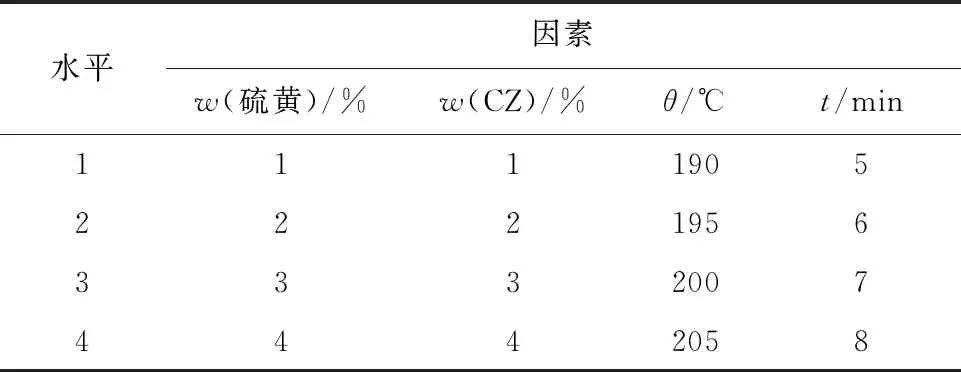

以PVC/NBR软质薄膜复合材料的断裂伸长率与抗拉强度为考察目标,按照L16(44)正交表进行正交试验[7],因素与水平如表1所示。设硫磺的质量分数、CZ的质量分数、加工温度和加工时间分别为因素A、B、C和D。为了对试验中的变量进行控制,在正交试验过程中,固定每一组样品中氧化锌的质量分数均为4%。

表1 正交试验的因素与水平

2.2 极差分析

表2为各个试验方案的PVC/NBR软质薄膜复合材料的断裂伸长率与抗拉强度的测试结果。由表2可知,膜材料的断裂伸长率和抗拉强度的变化范围较大,其中,10号样品的断裂伸长率最大,达到了503.06%,3号样品的抗拉强度最大,达到了20.26 MPa。

表2 L16(44)正交试验结果

极差值(R)反映了试验结果随各因素的水平变化的幅度,R越大,该因素对试验结果的影响越大[5]。对所得实验数据进行了极差分析,其结果如表3和表4所示,其中Kn和Ln分别代表膜材料的断裂伸长率和抗拉强度的平均值。由表3和表4可知,无论是以断裂伸长率为考察目标,还是以抗拉强度为考察目标,各因素对应的R由大到小的排序均为D、B、C、A,即4个因素中,加工温度对PVC/NBR软质薄膜复合材料的断裂伸长率和抗拉强度的影响最为显著,其次为CZ的质量分数和加工温度,影响最小的因素为硫黄质量分数。

表3 以断裂伸长率为考察目标的极差分析

表4 以抗拉强度为考察目标的极差分析

2.3 各因素对硫化PVC/NBR软质薄膜复合材料力学性能的影响

2.3.1 硫黄质量分数的影响

由图1可知,随着硫黄质量分数的增大,膜材料的断裂伸长率和抗拉强度均呈先上升而后下降的趋势。当硫黄的质量分数由1%增加至2%时,膜材料的断裂伸长率和抗拉强度的增加较为显著,当硫黄的质量分数增大至3%时,膜材料的性能虽然仍有增加,但变化较小。这是因为硫黄在加热的情况下会发生分解,产生离子或自由基[8],在促进剂CZ和活性剂ZnO的共同作用下与NBR发生了一系列的反应,形成了交联键,使NBR由线型结构变为三维网状结构[9]。初始时,可供反应的活性点数量充足,所以随着硫黄质量分数的增大,交联键的数量增加,膜材料性能的提升较为显著,而体系中的活性点数量是有限的,所以继续增加体系中的硫黄对膜材料性能的影响较小。当体系中硫黄的质量分数进一步增大至4%时,复合膜材料的抗拉强度和断裂伸长率均有所降低,这可能是NBR相中键能较小的多硫键的数目增加导致的[10]。因此,选取硫黄的质量分数为3%。

图1 硫黄质量分数对PVC/NBR软质薄膜复合材料抗拉强度和断裂伸长率的影响

2.3.2 CZ质量分数的影响

促进剂CZ作为一种次磺酰胺类硫化促进剂,无毒且硫化时间短,使用广泛,因在硫化温度下可以分离出促进剂M(酸性)和胺类化合物(碱性),可以相互活化,故其作为主促进剂使用时可不使用副促进剂[11-12]。由图2可知,随着CZ质量分数的增大,膜材料抗拉强度和断裂伸长率均呈先上升后下降的趋势。当CZ的质量分数由1%增大到2%时,膜材料的抗拉强度由16.52 MPa增大至18.73 MPa,断裂伸长率由348.99%增大至438.29%,分别增加了13.38%和25.59%,性能显著提高。体系中促进剂CZ的加入可以有效地提高硫黄的利用率,降低硫化的温度。因此,当CZ的质量分数由1%增大至2%时复合膜材料的力学性能显著提高。但体系中硫黄的质量分数和NBR中活性点的数量是有限的,因此当CZ的质量分数进一步增大至3%和4%时,对硫化过程没有起到进一步的促进作用,过量的CZ分散在NBR相中反而不利于复合膜材料的力学性能。因此,选择CZ的质量分数为2%。

图2 CZ质量分数对PVC/NBR软质薄膜复合材料抗拉强度和断裂伸长率的影响

2.3.3 加工温度的影响

如图3所示,随着加工温度的升高,复合材料的抗拉强度和断裂伸长率均呈先上升后下降的趋势。加工温度达到195 ℃时,复合材料的抗拉强度和断裂伸长率均达到最大值,分别为18.58 MPa和447.74%。当加工温度继续升高至200和205 ℃ 时,膜材料的抗拉强度和断裂伸长率均有所降低。这可能是因为适当地升高加工的温度,一方面可以使PVC糊树脂更好地塑化,另一方面可以使NBR内部的交联反应更为充分。当加工温度过高时,PVC糊树脂易发生分解反应,同时增塑剂等小分子物质也容易从体系中挥发。因此,选定加工温度为195 ℃。

图3 加工温度对PVC/NBR软质薄膜复合材料抗拉强度和断裂伸长率的影响

2.3.4 加工时间的影响

如图4所示,当加工时间为5 min时,膜材料的抗拉强度和断裂伸长率仅为15.85 MPa和341.71%,而当加工时间增加至7 min后,膜材料的抗拉强度和断裂伸长率分别增加至19.97 MPa和455.98%,增幅分别达到了25.99%和33.44%。

图4 加工时间对PVC/NBR软质薄膜复合材料抗拉强度和断裂伸长率的影响

当加工时间增加至8 min时,复合膜材料的断裂伸长率变化不大,但其抗拉强度出现了明显的下降。适当地延长加工时间,有利于交联效率和交联密度的增加,多硫交联键的长度也会变得更短[8],而过长的加工时间易引起PVC树脂的分解。因此,选择加工时间为7 min。

综上所述,在试验范围内,由正交试验优化的PVC/NBR软质薄膜复合材料的最佳硫化改性条件为A3B2C2D3,即硫黄的质量分数为3%,CZ的质量分数为2%,加工温度为195 ℃,加工时间为7 min。

2.4 硫化前后PVC/NBR软质薄膜复合材料的力学性能分析

为了验证正交试验结果的准确性,进行了一次验证性试验。试验结果表明,以A3B2C2D3为硫化条件的膜材料的抗拉强度为24.11 MPa,优于表2中第3组试样的20.26 MPa;断裂伸长率为538.72%,优于表2中第10组试样的503.06%,证明试验结果准确,最佳方案确定为A3B2C2D3。与未硫化的薄膜材料相比,硫化后的PVC/NBR软质薄膜复合材料的抗拉强度由14.98 MPa增大至24.11 MPa,断裂伸长率由342.10%增大至538.72%,分别提高了60.95%和57.81%,效果显著。

2.5 硫化前后PVC/NBR软质薄膜复合材料的耐热氧老化性能分析

表5为未硫化与硫化后的PVC/NBR软质薄膜复合材料在70 ℃下不同老化时间对2种复合材料抗拉强度和断裂伸长率的影响。由表5可知,当老化时间为64 h时,未硫化的膜材料的抗拉强度和断裂伸长率均有所下降,与老化前相比,分别降低了30.04%和39.24%,而硫化后的膜材料的抗拉强度几乎没有变化,断裂伸长率降低了6.13%。当老化时间达到96 h后,与老化前相比,硫化后膜材料的抗拉强度和断裂伸长率分别降低了2.70%和15.33%,而未硫化膜材料的降幅更为明显,达到了26.30%和40.61%。在整个老化过程中,硫化后的膜材料的力学性能始终优于未改性的膜材料。由此可以得出结论,硫化后的PVC/NBR软质薄膜复合材料的耐热氧老化性能优于未改性的膜材料。

表5 硫化前后PVC/NBR软质薄膜复合材料的耐热氧老化性能

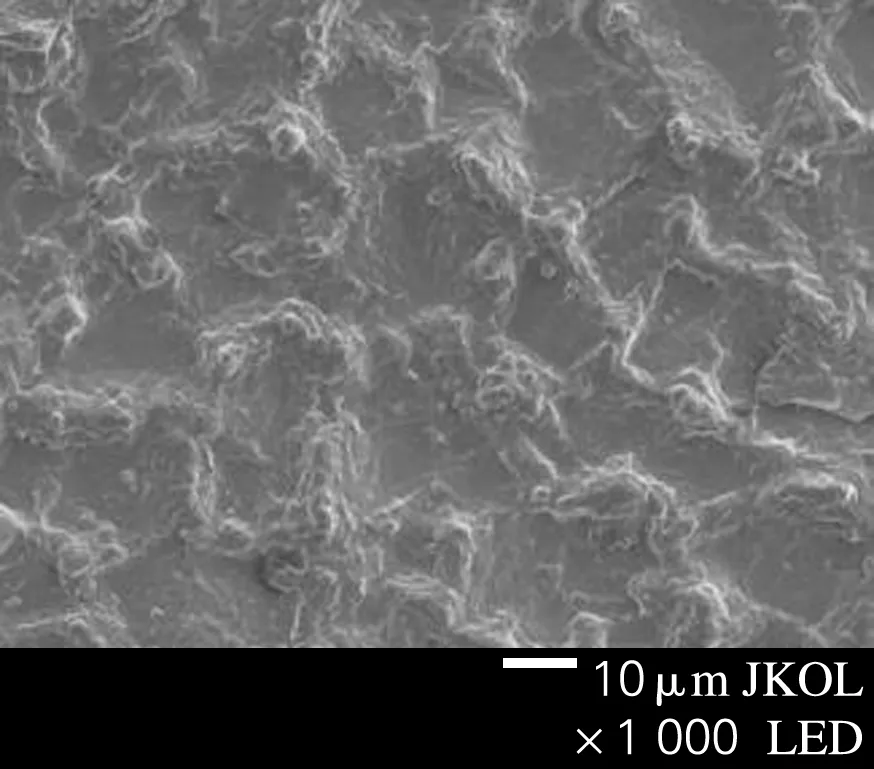

2.6 硫化前后PVC/NBR软质薄膜复合材料的表观形貌

图5为硫化前后PVC/NBR软质薄膜复合材料不同放大倍数的SEM照片。由图5可知,两体系膜材料的表面呈现出致密的网格状结构,且网格间的空隙处有少量的褶皱形成。这是增塑剂长链与PVC大分子链间的缠绕作用,增塑剂分子中的酯基和PVC大分子侧链上的氯原子间的极化反应共同作用的结果。当放大倍数增加至5 000倍时,图5(d)中可以清楚地观察到硫化后膜材料表面有局部聚集的针状物质,推测为硫化反应后剩余的氧化锌晶须。

(a) 未硫化(放大1 000倍)

(b) 硫化后(放大1 000倍)

(c) 未硫化(放大5 000倍)

(d) 硫化后(放大5 000倍)

3 结 论

各因素对PVC/NBR软质薄膜复合材料的抗拉强度和断裂伸长率影响的显著性由大到小依次为加工时间、CZ的质量分数、加工温度和硫黄的质量分数。最佳改性条件:硫黄的质量分数为3%,CZ的质量分数为2%,加工温度为195 ℃,加工时间为7 min。在该条件下制得的硫化PVC/NBR软质薄膜复合材料的抗拉强度为24.11 MPa,断裂伸长率为538.72%,与未硫化时相比,分别提高了60.95%和57.81%,改性效果显著。从耐热氧老化性能的角度来分析,硫化后的PVC/NBR软质薄膜复合材料的性能优于未改性的膜材料。硫化前后PVC/NBR软质薄膜复合材料的表观形貌变化不大。