铝轧制乳化液沉淀渣处理工艺研究

缪淑琴

(兰州理工大学,甘肃 兰州 730000)

国内外对铝连铸连轧技术应用广泛。国内大部分文献介绍了铝连铸连轧作为生产工艺在铝生产技术中的应用[1],而对铝连铸连轧乳化液沉淀渣回收方面的报道较少。乳化液沉淀渣中有部分有机物质、铝粉、铁粉,目前国内大多采用唯放的形式处理,这无疑是对资源的浪费,和对环境严重的威胁。因此分离乳化液污泥中的铝粉、润滑油等,对生产和环境保护方面有着极为深远的意义。

乳化液的成分有:润滑剂、防锈剂、浸润剂、抗磨添加剂、消泡剂、抗氧化剂、防霉防腐剂等多种添加剂,属于水溶性冷却润滑液,适用于各种型号的连铸连轧机生产电工圆铝杆或铝合金杆的专用工艺乳化液[2-3]。数据统计,澄宇金属材料责任有限公司年产30000 t铝材产生乳化液沉淀渣30 t,全国每年所生产的铝材可达3000万t可产生乳化液沉淀渣30000 t左右。

目前主要的处理方法为燃烧法[4-6]。但在高温燃烧时,会产生大量浓烟并伴随恶臭等异味,给大气造成了严重的污染。因此铝轧制乳化液沉淀渣的处理迫在眉睫。

1 实验材料与方法

1.1 供试材料

铝轧制乳化液沉淀渣由嘉峪关澄宇金属材料有限公司提供。

1.2 实验药品与仪器

1.2.1 实验药品

无水乙醇,分析纯,天津市百世化工有限公司。

1.2.2 实验仪器

电热鼓风恒温干燥箱101-1,循环水式多用真空泵SHB-III,集热式恒温加热磁力搅拌器DF-101S,电子天平HX20027,旋转蒸发器RE52C等。

1.3 实验工艺流程图

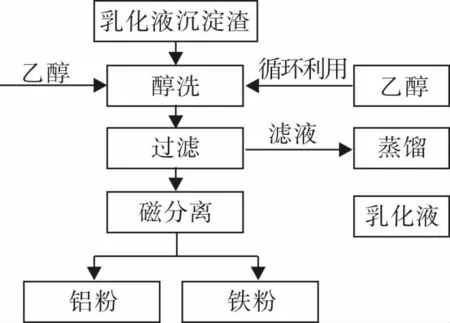

实验用无水乙醇洗涤铝轧制乳化液沉淀渣来分离乳化液和铝渣;将滤液中的乙醇利用旋转蒸发器蒸出循环利用;采用磁分离来分离铝粉与铁粉。实验工艺流程如图1所示。

图1 铝轧制乳化液沉淀渣处理工艺

2 实验设计与操作方法

2.1 液固比与乳化液回收率的设计

称取10g的沉淀渣,按照液固比[m(无水乙醇)∶m(沉淀渣)]分别为:4∶1、6∶1、8∶1、10∶1和12∶1进行混合,保持温度为40℃,磁力搅拌2 h,过滤,在干燥箱内100℃下烘干滤饼,约2 h。滤液采用旋转蒸发器出乙醇。称取滤饼和乳化油质量。

2.2 温度与乳化液回收率的设计

称取10g的沉淀渣,液固比10∶1,温度分别为20℃、40℃、60℃、80℃、100℃下磁力搅拌 2 h,过滤,在100℃下烘干滤饼,约2 h。滤液采用旋转蒸发器蒸发出乙醇。称取滤饼和乳化油质量。

2.3 时间与乳化液回收率的设计

称取10g沉淀渣,液固比10∶1,温度为40℃,分别用磁力搅拌1、1.5、2、2.5h和3h后过滤,在100℃下烘干滤饼,约2 h。滤液采用旋转蒸发器蒸发出乙醇。称取滤饼和乳化油质量。

3 实验结果与讨论

3.1 实验结果讨论

3.1.1 液固比对沉淀渣乳化液回收率的影响

由图2可知,沉淀渣乳化液回收率随着液固比的增加明显上升,液固比从4增加至8时,乳化液回收率从89.49%增加到96.62%,再增加液固比,乳化液回收率增幅较小,液固比为10后,乳化液回收率基本没有明显增加,主要是在加入较少的溶剂,乳化液的溶解能力较小,因此乳化液回收率较低,当溶剂增加到10时,乳化液与溶剂充分接触,溶解能力增加,从回收成本方面考虑。确定液固比为10较宜。

图2 液固比与沉淀渣乳化液回收率的关系

3.1.2 温度对沉淀渣乳化液回收率的影响

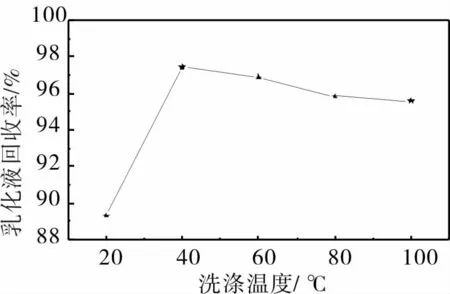

由图3可知,乳化液回收率随着洗涤温度的升高先急剧增加,后缓慢减小。在20℃时,回收率为89.35%;当升温至40℃,回收率增加了8%左右;再升高温度,乳化油回收率出现下降的趋势。主要原因是温度增加至40℃,使沉淀渣中附着表面乳化液流动性增加,便于溶解;温度升高至100℃,乙醇沸腾,挥发量增加,因此使得回收率降低。因此选40℃为宜。

图3 洗涤温度与沉淀渣乳化液回收率的关系

3.1.3 时间对沉淀渣乳化液回收率的影响

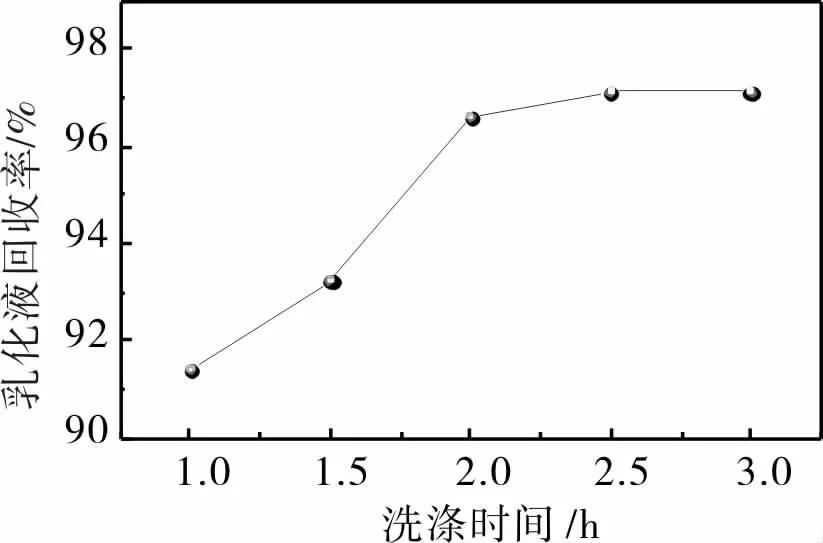

由图4可知,沉淀渣中乳化液回收率随着洗涤时间的延长明显增加。时间从1 h延长至2 h,乳化液回收率从91.42%增加到96.62%;再延长时间,乳化液回收率增幅较小;洗涤时间为2.5 h后,乳化液回收率增加不明显。从经济性方面考虑,宜选2 h。

图4 不同洗涤时间与沉淀渣乳化液回收率的关系

4 结论

本实验采用相似相溶原理,用无水乙醇回收沉淀渣中乳化液,通过实验找到了一条绿色、高效、无污染的回收工艺。由单因素实验确定了该回收工艺的最佳工艺条件:液固比为10,洗涤温度40℃,洗涤时间为2 h,乳化液回收率可达到98.18%,且在回收时不产生三废。分离得到的铝粉,铁粉,乳化液均有利用价值,旋蒸回收的乙醇可以循环利用,大大降低了回收成本。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法