一种高压商品泥浆的应用*

张向卫 陈维尧 林庆宗 叶春南 周少岩

(1 福建良瓷科技有限公司 福建 永春 362600)(2 福建科福材料有限公司 福建 永春 362600)

前言

2017年初,永春良福陶瓷有限公司(以下简称良福公司)成立,计划投建卫生陶瓷高压蹲便器生产线。因工厂场地有限,提出了高压泥浆生产由福建科福材料有限公司(以下简称科福公司)提供的方案。应良福公司要求,科福公司组建项目团队,进行高压成形泥浆配方研发及生产。项目团队根据高压成形产品生产的工艺特性,通过研究泥浆原料的物理性能、化学性能及性价比等情况,合理搭配,科学配比,研发出符合生产要求的高压泥浆配方。自2017年10月开始高压泥浆生产并供应良福公司使用,保障了该新工厂的顺利投产,使得在较短时间内(试产4个月)达到高质量(一次烧合格率到达90%)的要求。该配方的成功应用,既是对配方合理性的肯定,也是伊利石型水洗瓷土(以下简称水洗瓷土)优良性能的表现,是生产、供应、使用卫生陶瓷高压成形商品泥浆的成功实践。

该高压泥浆配方为长石质瓷。配方中所用原料除了水洗瓷土是科福公司自己生产加工的原料,其他原料按照在质量合格前提下就近取材的原则,经过筛选,确定了使用钾长石、绢云母、叶腊石、水洗高岭土、水洗球土。为提高成形生产效率,提高泥浆的吃浆速度,配方中充分使用硬质原料和高岭土,同时为了增加泥浆塑性,提高成形产品注坯、半成品合格率,在配方中大量使用水洗瓷土。整个配方中硬质原料(钾长石、绢云母、叶腊石)占比约55%,软质原料占比约45%,其中水洗瓷土占比约25%。

1 所用原料情况

1.1 所用原料

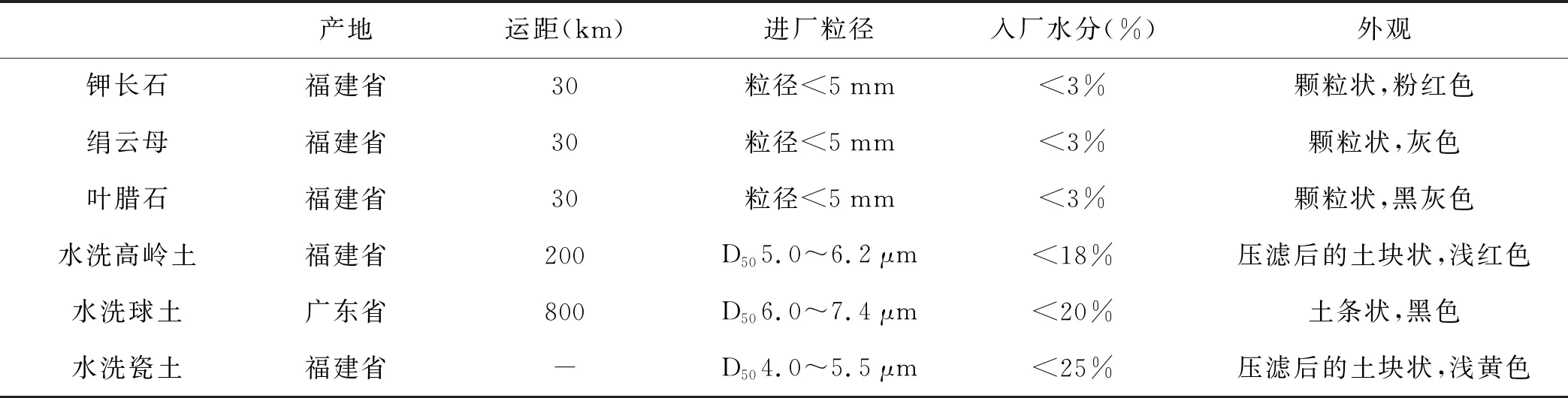

原料的产地、运距、进厂粒径等情况见表1。

表1 所用原料产地、运距、进厂粒径等

1.2 化学成分

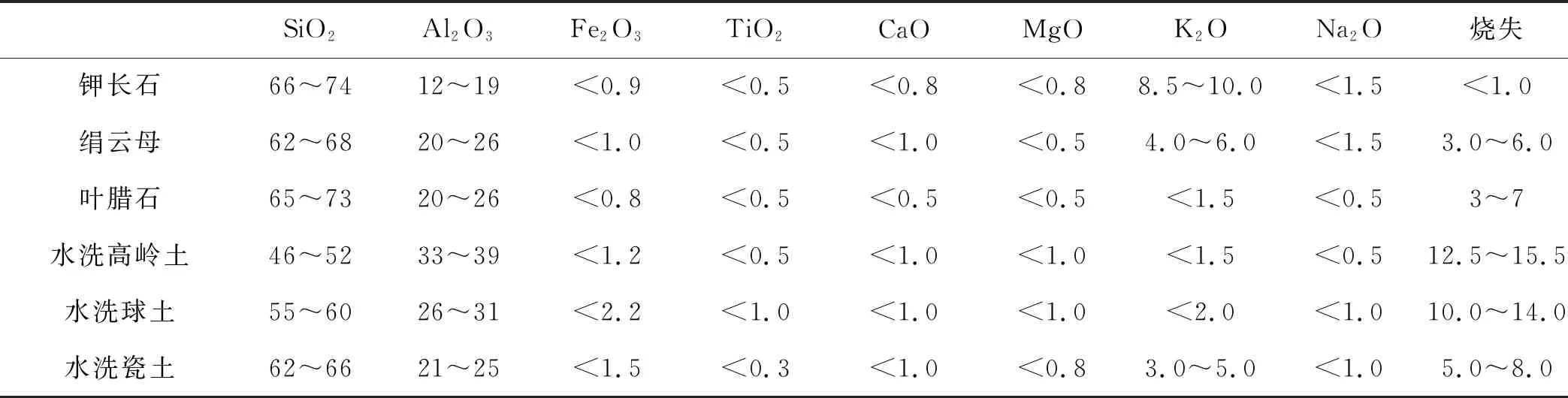

所用原料的化学成分见表2。

表2 所用原料的化学成分(%)

1.3 物理性能

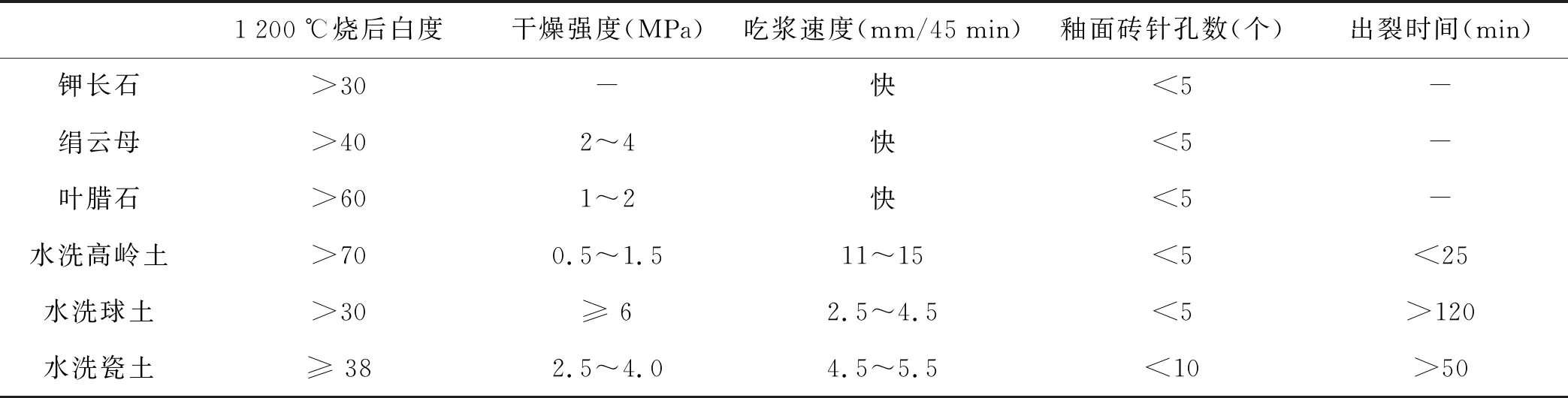

所用原料的物理性能见表3。

表3 所用原料的物理性能

2 高压泥浆的性能

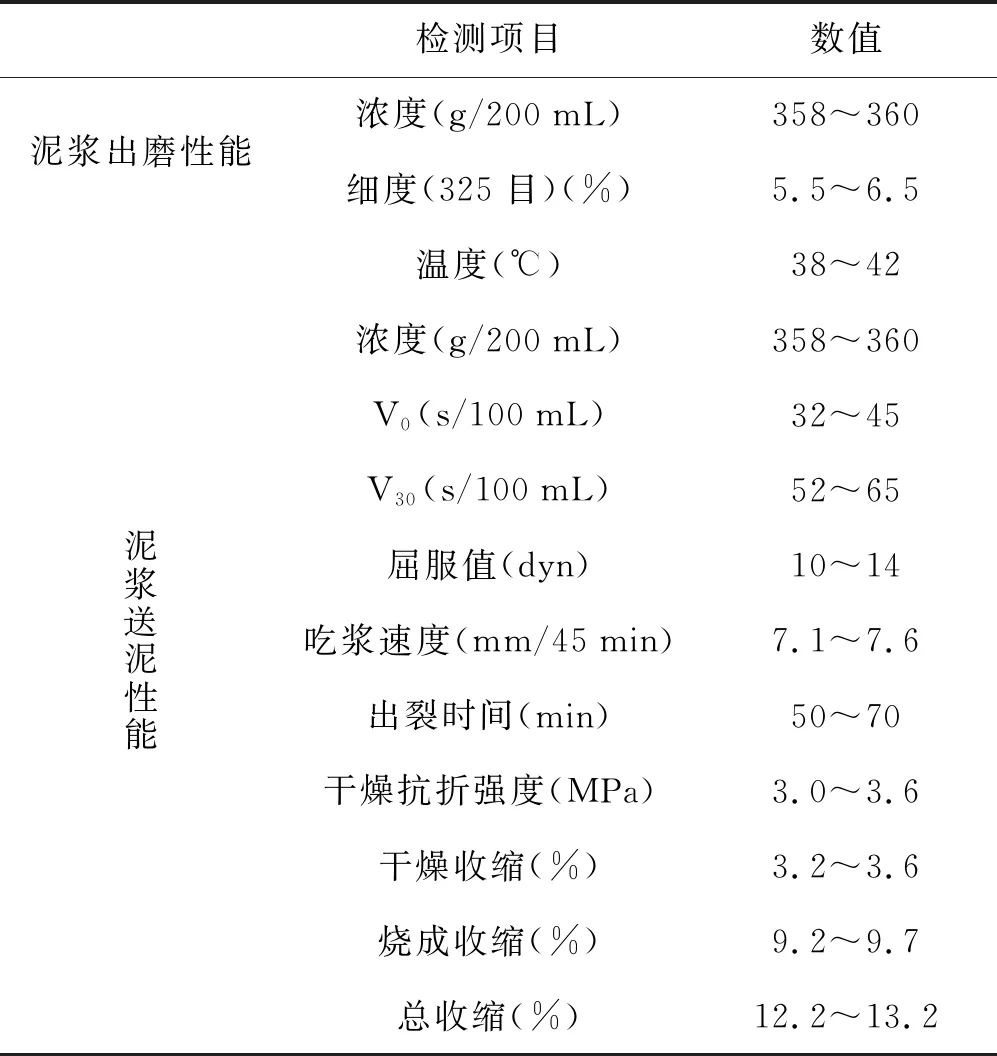

研发的高压泥浆性能见表4。

表4 高压泥浆性能

检测项目数值弯曲变形(mm/20cm)19~23烧失率(%)7~8吸水率(%)0.1~0.4泥浆送泥性能耐热(℃)≥ 110吸墨水(mm)0.1~0.5白度L值 75~80

3 高压泥浆的生产工艺

高压泥浆在科福公司配料生产,因场地、设备原因,采用一次性投料球磨生产工艺。由于水洗瓷土、水洗高岭土、水洗球土的细度已经达到了通常泥浆的细度要求,也可以采用“先磨硬质料、再磨软质料”的二次入磨的工艺进行泥浆生产。

4 高压泥浆的运输方法

因科福公司距离良福公司只有3 km,所以采用罐车运输泥浆。若泥浆生产工厂距离使用工厂(即客户)较远,可以采用将球磨泥浆压滤成饼再装车运输。

5 高压泥浆的使用和产品生产情况

5.1 产品特征

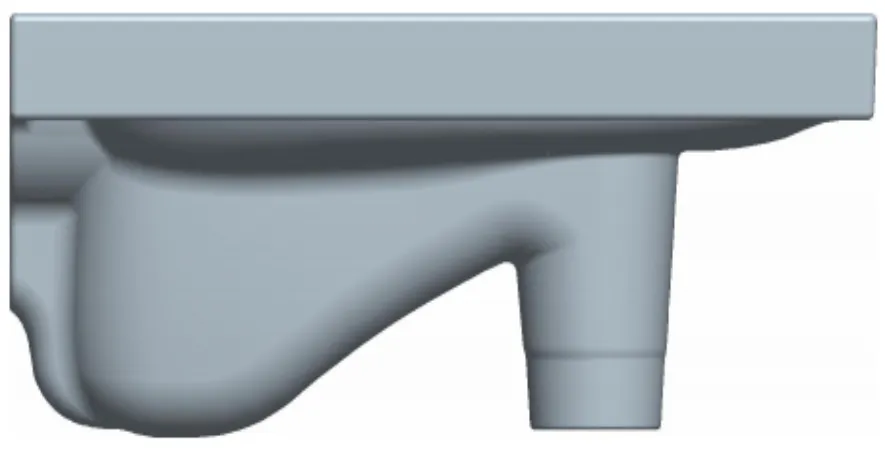

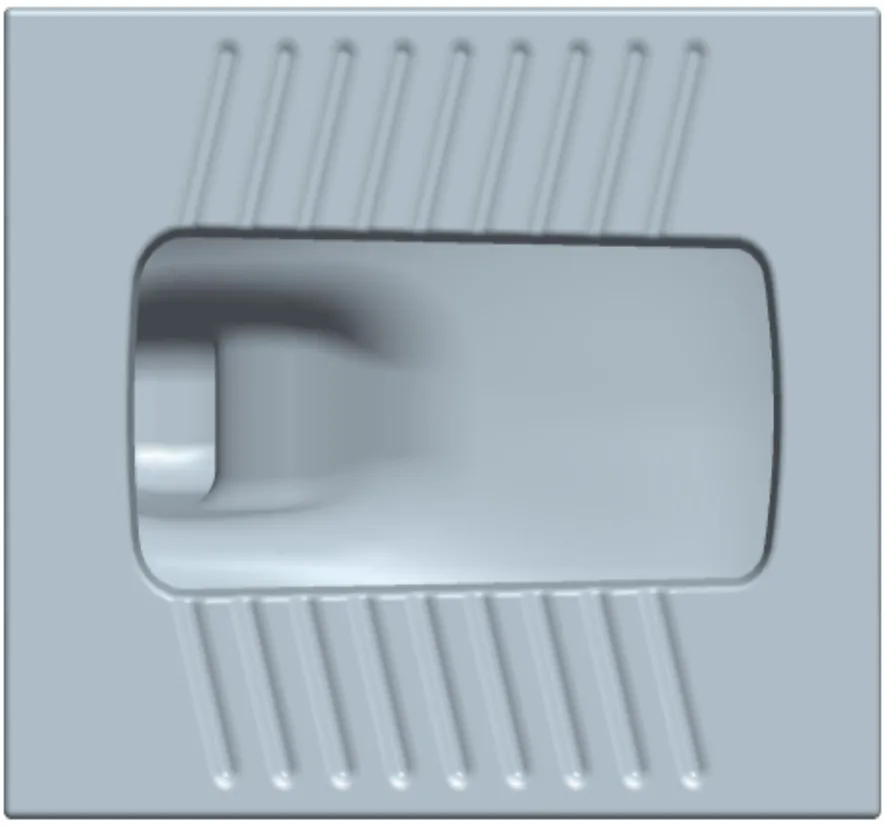

良福公司使用高压泥浆生产的产品品种多为带S弯管蹲便器,如图1、图2所示。

图1 生产的产品(带S弯管蹲便器)侧面图

图2 生产的产品(带S弯管蹲便器)正面图

5.2 泥浆调制

高压泥浆运至良福公司,在原料车间进行精制、陈腐,过筛、除铁各2次,调整好性能,送成形工序。

5.3 成形方法

成形工艺采用高压成形设备,见图1。每台高压成形机带12套模具,注浆操作周期约30 min一次。成形出坯后,湿坯上下模进行粘接,成为完整的半成品。每天工作三班,每班8 h。

5.4 坯体干燥

半成品先在缓干区域存放24 h,再放入干燥房干燥。干燥采用天燃气热风干燥,干燥周期21 h。

5.5 半检

干燥后的青坯,进行半成品检修、查裂,合格品流入施釉线,不合格品进行返工处理或报废。

5.6 施釉

采用流水线施釉,人工喷釉。

5.7 烧成

采用隧道窑烧成,烧成温度为1 175~1 180 ℃(热电偶温度),测温环温度为1 190~1 200 ℃。烧成时间为14 h。

5.8 质量检验标准

按照《卫生陶瓷》GB/T 6952-2015进行检验。

5.9 高压泥浆使用数量及产品合格率

自2017年10月1日至2019年12月31日,科福公司共计生产和供应高压泥浆22 950 t,良福公司使用此高压泥浆生产蹲便器。经过不断优化,高压成形产质量逐步稳定,高压产品注浆合格率98.9%,半成品合格率97.5%,一次烧成合格率93%。

图3 蹲便器高压成形机

6 生产现场使用评价

此配方在使用中,来自生产现场的评价:

1)此配方的泥浆流动性能好,浆料放磨、精制时,易操作;

2)泥浆性能稳定,成形使用、半成品干燥不易出裂,半成品合格率高;

3)窑炉烧成所需温度较低,达到节能降耗效果;烧成过程中,产品开裂、风惊缺陷少,烧成合格率高。

7 结论

1)高压泥浆的研发,就地取材,充分发掘和使用了伊利石型水洗瓷土的优良性能。水洗瓷土具有出裂时间长可塑性好,干燥缩水性好,干燥抗折强度高的特性,在注浆、修整工序,坯体干燥阶段不易开裂。

2)根据高压成形生产的工艺特性,通过研究泥浆原料的物理、化学性能等情况,合理搭配,科学配比,研发出保障生产高良率的高压泥浆配方。

3)该配方中所用的水洗瓷土、水洗高岭土、水洗球土的细度已经达到了通常泥浆的细度要求,可以采用“先磨硬质料、再磨软质料”二次入磨的工艺进行泥浆生产。

4)若用户所在地距离较近,将泥浆放磨,装车,运输至使用地点;若距离用户所在地距离较远,可以采用将球磨泥浆压滤成饼再装车运输的方式。

——连续式钢制电锥瓷土加工线