夹指链式残膜回收机脱膜装置设计与试验

唐永飞,赵永满,2,王吉奎,2,王 征

夹指链式残膜回收机脱膜装置设计与试验

唐永飞1,赵永满1,2※,王吉奎1,2,王 征1

(1.石河子大学机械电气工程学院,石河子 832003;2. 农业农村部西北农业装备重点实验室,石河子 832003)

针对现有残膜回收机脱膜困难的问题,该研究设计了一种夹指链式残膜回收机脱膜装置,主要由刮板总成、曲柄摇杆机构和膜杂分离机构等组成,可一次性完成脱膜、膜杂分离和输膜作业。为增加夹指随夹指链转过上收膜轮的过程中与刮板接触的次数,将刮板总成中的刮板设为双层,并通过作业过程分析对其结构参数进行设计;使用ADAMS软件对刮板末端运动轨迹进行仿真分析,并根据仿真结果对曲柄摇杆机构的杆件长度及安装角进行设计;通过对残膜受力情况的分析,确定了曲柄摇杆机构的安装位置;通过运动学分析获得了夹指不被漏刮时上收膜轮角速度与曲柄角速度比的最大值;为实现输膜与膜杂分离,设计了往复摆动式膜杂分离机构,并通过作业机理分析及性能试验对相关部件的结构参数进行设计。田间试验结果表明,当机具作业速度为4.5 km/h、刮板宽度为100 mm、曲柄回转中心与上收膜轮中心间的水平安装距离为290 mm、竖直安装距离为200 mm、上收膜轮角速度与曲柄角速度比为0.5、输膜筛相邻棒条间的安装距离为50 mm时,残膜回收率为93.12%,脱膜率为98.2%,含杂率为16.08%,能够满足残膜回收机田间作业要求。研究成果可为相关装置的设计提供参考。

农业机械;设计;残膜回收;脱膜装置;曲柄摇杆机构

0 引 言

地膜覆盖栽培技术具有增加地表积温、保证农田土壤墒情、抑制杂草生长等多种作用,可有效改善作物生长环境,显著提高农业生产经济效益[1-4]。但由于使用后的地膜无法得到有效回收,且在自然条件下极难自行降解,致使土壤中废旧地膜的残留量逐年增加,对作物的生长发育造成了严重影响[5-9]。因此,回收农田土壤中的残留地膜已成为目前亟需解决的问题之一。

残膜回收方法主要有人工回收与机械回收,人工回收作业效率低、用工成本高,且组织困难;而机械回收作业效率高、成本低,是目前治理残膜污染问题的重要手段之一[10-13]。为解决残膜污染问题,国内学者已研制出多种类型的残膜回收机,这些残膜回收机主要由起膜装置、收膜装置和脱膜装置等作业部件组成[14-18]。因残膜具有质地柔软、静电吸附性强等特点,一旦作业过程中脱膜环节出现问题,便会引发残膜缠绕,影响整机作业效果,因此脱膜装置的设计是残膜回收机研制的关键环节之一。现有残膜回收机的脱膜装置主要采用气力脱膜、伸缩杆齿脱膜和刮板脱膜等结构[19-24]。气力脱膜装置结构简单、效率高,但极易引发二次缠绕;伸缩杆齿脱膜装置结构复杂、制造成本较高,且作业过程中杆齿易形变,影响脱膜效果;刮板脱膜装置结构简单可靠,应用前景较好。但现有刮板脱膜装置大多采用滚筒式结构,作业时刮板做回转运动,脱下的残膜在刮板产生的气流作用力及静电吸附力作用下很容易二次缠绕在脱膜装置上。

课题组前期设计了一种夹指链式残膜回收机,该机采用夹持原理进行收膜,作业时对残膜的完整性与力学性能要求较低,且具有作业速度快、所需农机动力小等优点[25-26]。针对该机的脱膜环节,本文在对传统滚筒式刮板脱膜装置进行技术改进的基础上,设计了一种由曲柄摇杆机构驱动的脱膜装置,预期可实现脱膜、输膜与膜杂分离作业,具有结构简单、脱膜效果好、不易二次缠绕等优点。通过理论分析与试验研究确定脱膜装置的合理结构与作业参数,以期为提高机械化残膜回收技术水平提供参考。

1 整机结构与工作原理

1.1 整机结构

夹指链式残膜回收机主要由机架、秸秆粉碎装置、秸秆输送装置、收膜装置、脱膜装置、集膜箱和传动系统组成,其结构示意图如图1所示。

1.机架 2.秸秆粉碎装置 3.夹指 4.夹指链 5.地轮 6.集膜箱 7.脱膜装置 8.上收膜轮 9.传动系统 10.秸秆输送装置 11.变速箱

1.2 工作原理

作业时,残膜回收机在拖拉机的牵引下沿棉行前进,拖拉机动力输出轴通过变速箱将动力传递至秸秆粉碎装置,地轮通过传动系统将动力传输至收膜装置、脱膜装置和秸秆输送装置,秸秆粉碎装置将棉行表面的棉杆粉碎,并通过秸秆输送装置将粉碎后的棉杆、铃壳等混合物抛洒至机具后方。随后,收膜装置中的夹指及夹指链将地表的残膜夹起并向上输送。当残膜被夹持输送至上收膜轮处时,夹指在转过上收膜轮的过程中逐渐张开,部分残膜在重力作用下自行脱落。随着脱膜装置的往复运动,刮板与夹指及夹指链接触,将未脱落的残膜刮落并推送至集膜箱上方。夹指链式残膜回收机具体收膜过程参见文献[25-26]。

1.3 主要技术参数

根据新疆地区棉花种植模式及残膜回收机国家标准GB/T 25412-2010[27],夹指链式残膜回收机主要技术参数如表1所示。

表1 夹指链式残膜回收机主要技术参数

2 脱膜装置设计与分析

脱膜装置是残膜回收机的重要组成部分之一,针对传统滚筒式刮板脱膜装置作业过程中脱下的残膜易在刮板产生的气流作用力及静电吸附力作用下二次缠绕脱膜装置的问题,本文从改变刮板运动状态的角度出发,设计一种由曲柄摇杆机构驱动的脱膜装置,主要由刮板总成、曲柄摇杆机构和膜杂分离机构组成,其结构示意图如图2所示。

1.机架 2.传动链轮 3.传动轴 4.轴承座 5.曲柄轴 6.刮板总成 7.曲柄轴轴套 8.曲柄 9.连杆 10.摇杆 11.膜杂分离机构 12.挡膜帘

其中,曲柄摇杆机构中的曲柄通过传动轴上的轴承座对称安装在机架两侧,两曲柄内侧连接有曲柄轴,曲柄轴外安装有曲柄轴轴套,连杆焊接在曲柄轴轴套上,通过曲柄轴轴套与曲柄轴铰接,摇杆铰接在机架与连杆之间,传动链轮位于两侧传动轴端部。刮板总成安装在曲柄轴轴套上,膜杂分离机构通过挡膜帘联接曲柄轴轴套。

机组作业时,传动系统通过两侧传动链轮带动刮板总成随曲柄摇杆机构运动,同时曲柄摇杆机构通过挡膜帘带动膜杂分离机构往复摆动。在曲柄摇杆机构的驱动下,刮板总成在上收膜轮处向下平移,与夹指及夹指链接触并发生相对运动,而后再回抽复位,在此过程中,粘附在夹指与夹指链间的残膜被刮落至膜杂分离机构,在膜杂分离机构的作用下,残膜表面的土壤和秸秆等杂质掉落,含有少量杂质的残膜被推送至集膜箱上方,从而实现脱膜、输膜与膜杂分离作业。

2.1 刮板总成设计

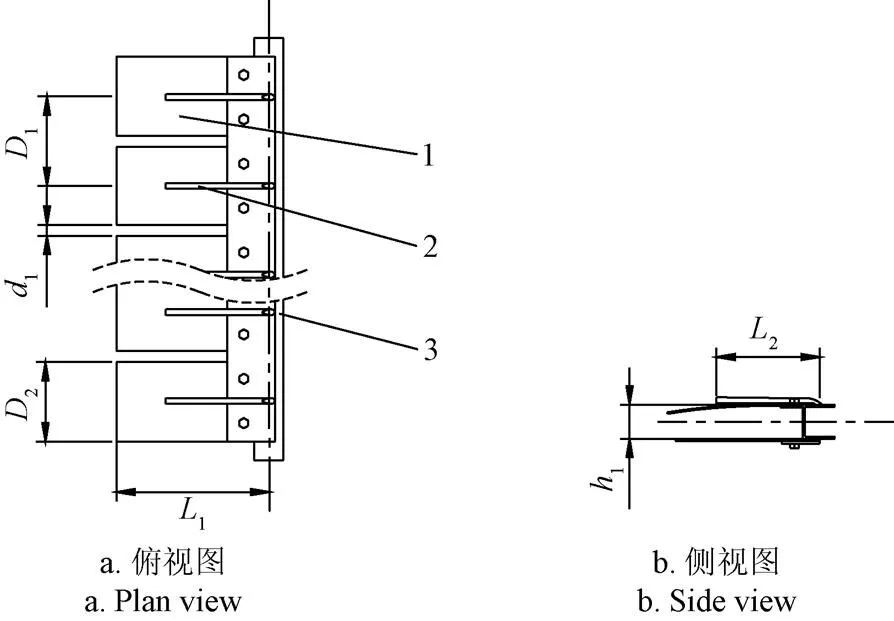

作业时,刮板总成固定安装在曲柄摇杆机构的前端,在曲柄摇杆机构的驱动下往复运动,当刮板运动至上收膜轮处时,从夹指后侧将粘附在夹指与夹指链间的残膜刮落。与滚筒式刮板脱膜装置相比,在转速相同的条件下,由曲柄摇杆机构驱动的刮板与夹指及夹指链接触的频率降低,这会对脱膜效果产生影响,仅提高曲柄转速以增加接触频率又会产生残膜撕裂、机具振动等问题,因此从增加刮板层数的角度对刮板总成进行设计。随着刮板层数的增加,单个夹指随夹指链转过上收膜轮的过程中受刮板作用的次数增加,强化脱膜效果,但刮板层数过多会导致残膜与刮板分离困难,且整机动力消耗增加。综合考虑后将刮板设为双层排列结构,其结构示意图如图3所示。

刮板总成主要由安装架、刮板和加强筋等组成。刮板有2层,每层18片,由挠性与耐磨性较好的普通平带制成,均布于安装架上下两侧,上下层刮板间的安装间隙1为50 mm,刮板轴向安装距离1为120 mm。相邻刮板间预留有安装间隙,作业过程中分别与夹指及夹指链相对,安装间隙1的大小对脱膜效果有直接影响,1过小时,夹指及夹指链通过性降低,导致整机动力消耗增加,刮板磨损加快,此外还会夹带残膜;1过大时,刮板无法有效接触到夹指及夹指链,影响脱膜效果。综合考虑脱膜效果及通过性,相邻刮板间的安装间隙1取20 mm,则可计算出刮板宽度2为100 mm。刮板的长度对脱膜效果也有一定影响,由于脱膜时夹指绕上收膜轮做回转运动,当刮板长度过小时,无法从夹指根部开始脱膜。夹指末端回转半径约为180 mm,上收膜轮半径为50 mm,因此刮板长度应不小于130 mm[25-26]。此外作业过程中受空气作用力与惯性力影响,刮板会发生形变,刮板过长,会导致刮板脱膜过程中的形变增大,影响脱膜性能。前期样机试验表明,刮板长度1取150 mm时可以顺利作用至夹指根部,且作业过程中刮板形变较小。加强筋固定在安装架上,由直径6 mm的45 #圆钢制成,长度2为100 mm,可有效延长刮板使用寿命,减小刮板与夹指及夹指链接触时的形变,保证脱膜效果。

1.刮板 2.加强筋 3.安装架

1.Scraper 2.Stiffener 3.Mounting frame

注:1为刮板轴向安装距离,mm;2为刮板宽度,mm;1为相邻刮板间的安装间隙,mm;1为刮板长度,mm;2为加强筋长度,mm;1为上下层刮板间的安装间隙,mm。

Note:1is the axial mounting distance of scraper, mm;2is the width of scraper, mm;1is the mounting clearance between adjacent scraper, mm;1is the length of scraper, mm;2is the length of stiffener, mm;1is the mounting clearance between upper and lower layer scrapers, mm.

图3 刮板总成结构简图

Fig.3 Structure diagram of scraper assembly

2.2 曲柄摇杆机构设计

由于曲柄摇杆机构能够实现复杂的运动,且具有结构简单、加工方便、从动件运动规律可调性好等优点,因此选用曲柄摇杆机构作为脱膜装置的驱动机构。其结构示意图如图4所示,其中为曲柄,为连杆,为摇杆,为机架,为连杆的延长部分,代表刮板。作业时,曲柄摇杆机构在传动系统带动下往复运动,从而使得部分的刮板在特殊的运动轨迹下与运动至上收膜轮处的夹指及夹指链接触,将残膜刮落。曲柄摇杆机构的结构与作业参数对脱膜效果有直接影响,本文对其进行具体分析。

1.夹指 2.夹指链 3.上收膜轮 4.刮板末端运动轨迹 5.刮板 6.曲柄摇杆机构

1.Clamping finger 2.Clamping finger-chain 3.Upper film collecting wheel 4.Motion trajectory of scraper endpoint 5.Scraper 6.Crank-rocker mechanism

注:为曲柄的回转中心;为曲柄与连杆的铰接点;为连杆与摇杆的铰接点;为摇杆与机架的铰接点;为刮板的末端;1为刮板的长度,mm;1为曲柄的长度,mm;2为连杆的长度,mm;3为摇杆的长度,mm;4为机架的长度,mm;1为曲柄的角速度,rad·s-1;2为上收膜轮的角速度,rad·s-1;为曲柄摇杆机构的安装角,(°);与111分别为曲柄与机架共线时各杆的位置;1与2分别为曲柄与机架共线时的传动角,(°)。

Note:is the rotation center of crank;is the hinge point of crankand connecting rod;is the hinge point of connecting rodand rocker;is the hinge point of rockerand frame;is the endpoint of scraper;1is the length of scraper, mm;1is the length of crank, mm;2is the length of connecting rod, mm;3is the length of rocker, mm;4is the length of frame, mm;1is the angular speed of crank, rad·s-1;2is the angular speed of upper film collecting wheel, rad·s-1;is the mounting angle of crank-rocker mechanism, (°);and111are the positions of each rod respectively when crankand frameare collinear;1and2are the transmission angles when crankand frameare collinear, (°).

图4 曲柄摇杆机构示意图

Fig.4 Schematic diagram of crank-rocker mechanism

2.2.1 杆长与安装角确定

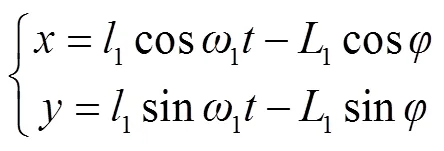

以图4中曲柄回转中心点为原点,曲柄同轴正方向重合时的位置作为位移和时间的起始相位,则刮板端点在任意时刻的位置可表示为[28]

其中

对于式(2),当0≤(1+)<π时为正值,当π≤(1+)<2π时为负值。

与滚筒式刮板脱膜装置相比,由曲柄摇杆机构驱动的刮板与夹指及夹指链接触的频率较低,因此为保证脱膜效果,需要刮板在单个回转周期内尽可能多地与夹指及夹指链重合,且重合过程中夹指呈张开状态,由图4中夹指及夹指链的分布情况可知,脱膜过程中刮板末端运动轨迹相对于轴正方向需有一定前倾,且轨迹曲线应整体平滑。由式(1)~(5)可知,刮板末端运动轨迹的形状主要与曲柄摇杆机构中的各杆件长度及安装角有关。

受机架空间结构和脱膜装置的安装位置的限制[29-30],初步确定曲柄长度1=170 mm,连杆长度2=370 mm,摇杆长度3=290 mm。根据曲柄摇杆机构中曲柄存在的条件,图4中各杆件长度应满足

此外,为保证驱动机构的传力性能,还应满足[31]

将1、2与3的值代入式(6)~(7)后计算可得机架长度4的取值范围为250~446.2 mm。

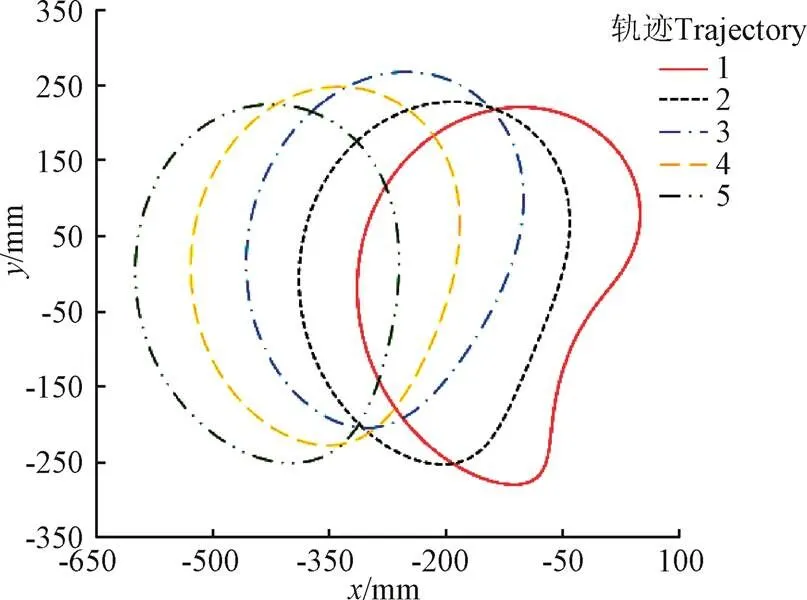

将图4中摇杆与机架铰接点的位置设为变量,使用ADAMS软件仿真得出点在不同位置时刮板末端相对于机架的运动轨迹,并依此分析机架长度4及安装角对刮板末端运动轨迹及脱膜效果的影响,确定其取值。经过大量试验对比,选取5组较具代表性的刮板末端运动轨迹,如图5所示,表2为各轨迹曲线对应的曲柄摇杆机构的结构参数。

注:x为刮板末端水平方向位移,mm;y为刮板末端竖直方向位移,mm。

对图5中轨迹1、轨迹2与轨迹4分析后发现,在安装角不变的情况下,随着机架长度4的增加,轨迹中需与夹指及夹指链接触部分的形状变化不明显,但轨迹整体逐渐由不规则的“凸轮”状转变为较圆滑的“椭圆”状,曲柄摇杆机构运动过程中的稳定性得到改善,综合考虑,确定机架长度4=445 mm。

对轨迹3、轨迹4与轨迹5分析后发现,在机架长度4一定的情况下,随着安装角的减小,轨迹曲线整体呈逆时针旋转的变化趋势,致使轨迹曲线中与夹指及夹指链接触的部分相对于轴正方向的前倾程度不断减小,降低了刮板运动过程中与夹指及夹指链之间的重合度。此外在仿真过程中发现,除刮板末端运动轨迹的形状外,安装角对刮板在脱膜过程中的姿态也有直接影响。在其他条件一定的情况下,安装角越大,刮板运动至脱膜位置时与竖直方向的夹角越小,这会导致刮板与夹指及夹指链的接触时的形变增大,影响脱膜效果。综合考虑后,确定安装角=45°。

表2 各轨迹曲线对应的曲柄摇杆机构位置与参数

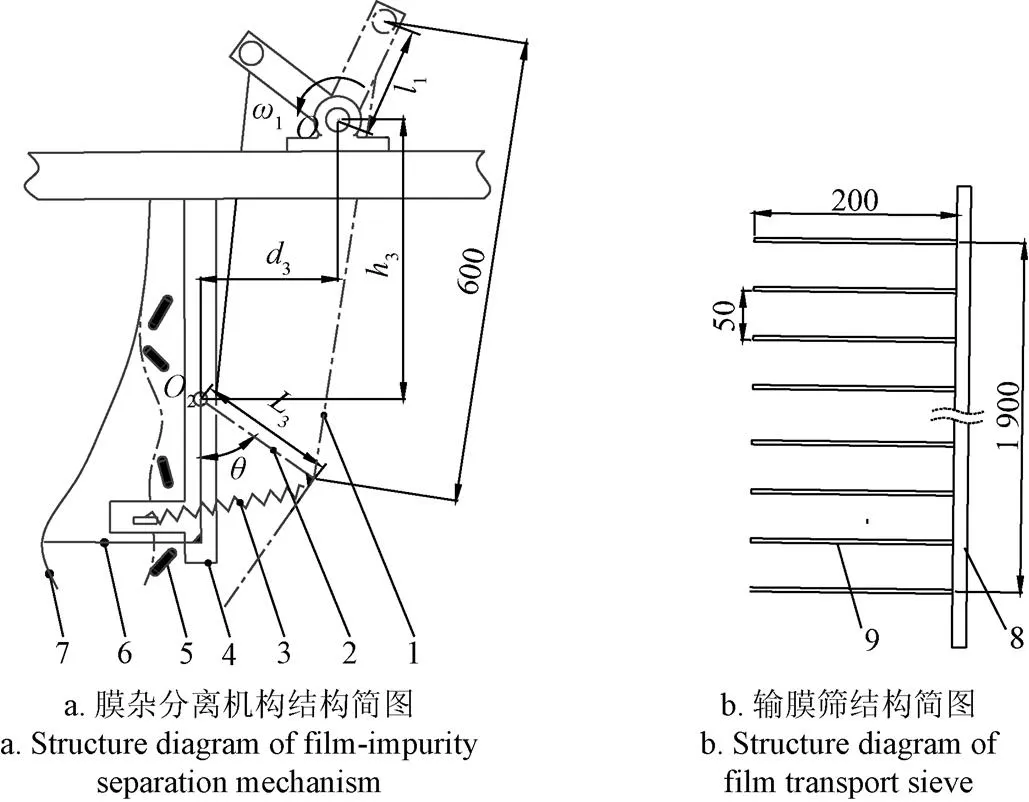

2.2.2 曲柄摇杆机构安装位置确定

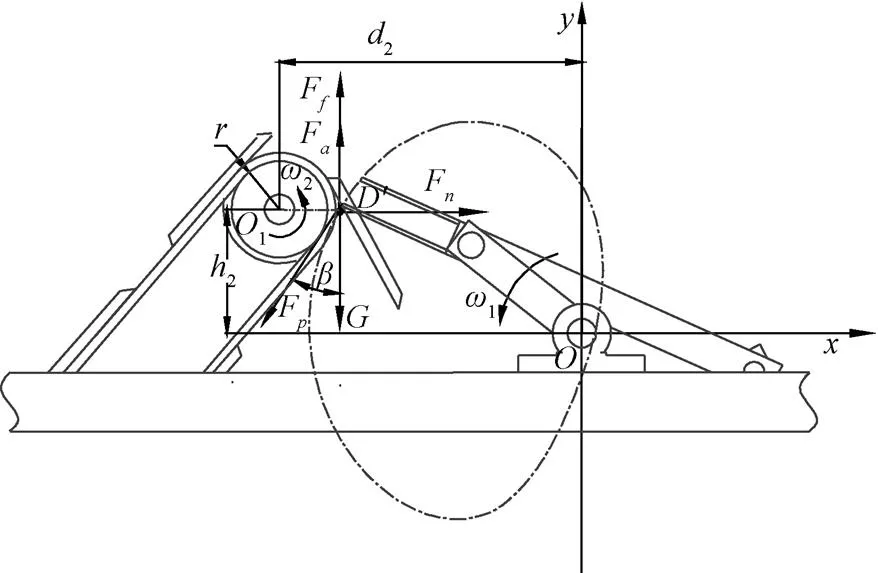

曲柄摇杆机构与上收膜轮相对位置关系如图6所示,作业时刮板末端运动轨迹与上收膜轮外圆相切,使得刮板可在不与上收膜轮干涉的情况下尽可能多地与夹指及夹指链重合。

注:O1为上收膜轮中心;为刮板末端运动轨迹与上收膜轮的切点;Fn为夹指链对残膜的支持力,N;Fp为刮板对残膜的作用力,N;Ff为残膜所受摩擦力,N;Fa为残膜所受的粘附力,N;G为残膜的重力,N;β为刮板对残膜的作用力与竖直向下方向的夹角,(°);r为上收膜轮半径,mm;d2为曲柄回转中心与上收膜轮中心间的水平安装距离,mm;h2为曲柄回转中心与上收膜轮中心间的竖直安装距离,mm。

其中

式中为残膜与夹指链之间的摩擦系数。

将式(10)~(11)代入式(9)可得

2.2.3 曲柄角速度确定

由图6可知,作业过程中曲柄与上收膜轮回转方向相同,因此为避免脱膜过程中出现单夹指与夹指链间的残膜被刮板漏刮的情况,刮板复位过程中夹指链沿上收膜轮转过的长度应小于等于夹指在夹指链上的安装间距,即

将安装间距∆=180 mm,上收膜轮半径=50 mm代入式(13),计算可得2/1≤0.57。分析可知,上收膜轮角速度与曲柄角速度的比值越小,刮板复位过程中夹指链转过上收膜轮的距离越短,脱膜效果越好,但比值过小,会导致机具正常作业时的稳定性降低。综合考虑后,取2/1=0.5。为保证机具作业效率及运行的稳定性,经过多次试验论证,得到机具作业最大作业速度为4.5 km/h,因此取机具作业速度=1.25 m/s,根据文献[25-26]取=2,计算可得上收膜轮角速度2=12.5 rad/s,则曲柄角速度1=25 rad/s。

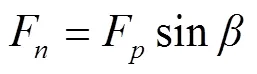

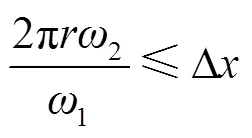

2.3 膜杂分离机构设计

机具作业过程中,脱下后的残膜受气流作用力的影响很难准确落入机架下方的集膜箱中,此外回收后残膜中的土壤和秸秆含量较高。针对该问题,本文设计了一种膜杂分离机构,主要由挡膜帘、输膜筛、摆杆和复位弹簧组成,其结构如图7a所示。挡膜帘由长度为1 900 mm、宽度为600mm的涤纶纤维帆布制成,其长边的一侧联接曲柄轴轴套,另一侧联接输膜筛筛架,作用是防止脱膜过程中残膜在刮板产生的气流作用力及静电吸附力作用下缠绕脱膜装置。输膜筛通过摆杆铰接在机架上,回位弹簧联接输膜筛与机架,作业时输膜筛在挡膜帘带动下往复摆动,进行输膜与膜杂分离作业。

由于残膜与杂质外形尺寸相差较大,因此输膜筛在摆动过程中可通过其端部将残膜向前推送至集膜箱上方,而土壤和秸秆穿过输膜筛筛面掉落至地表,从而实现输膜与膜杂分离。这就要求输膜筛端部对残膜有一定支撑度,且摆动过程中易与残膜分离,不会缠绕与回带残膜,经前期对比试验发现棒条状筛面相对符合要求,因此输膜筛选用棒条结构,如图7b所示。

1.挡膜帘 2.摆杆 3.复位弹簧 4.机架 5.杂质 6.输膜筛 7.残膜 8.筛架 9.筛面

1.Curtain of separating film 2.Swing rod 3.Reset spring 4.Frame 5.Impurities 6.Film transport sieve 7.Residual film 8.Sieve frame 9.Sieve surface

注:2为摆杆与机架的铰接点;3为曲柄回转中心与铰接点间的水平距离,mm;3为曲柄回转中心与铰接点间的竖直距离,mm;3为摆杆长度,mm;为摆杆摆角,(°)。

Note:2is the hinge point of swing rod and frame;3is the horizontal distance between rotation center of crank and hinge point, mm;3is the vertical distance between rotation center of crank and hinge point, mm;3is the length of swing rod, mm;is the swing angular of swing rod, (°).

图7 膜杂分离机构及输膜筛示意图

Fig.7 Schematic diagram of film-impurity separation mechanism and film transport sieve

输膜筛筛面中的棒条由直径5 mm的45 #圆钢切割制成,通过焊接均匀固定在筛架上,筛面总长为1 900 mm。相邻棒条间的安装距离与棒条长度对输膜与膜杂分离效果有直接影响,相邻棒条间的安装距离越大,土壤和秸秆越不容易壅堵在筛面上,但安装距离过大,会导致输膜筛端部对残膜的支撑效果降低,弱化输膜效果。棒条长度越长,残膜相对于土壤和秸秆被向前推送的距离越长,膜杂分离效果越好,但长度过长会导致长条状残膜进入相邻棒条间空隙后难以与输膜筛分离,影响输膜效果。前期样机田间试验结果表明,输膜筛相邻棒条间的安装距离为50 mm,棒条长度为200 mm时,输膜与膜杂分离效果较好。

摆角的大小对输膜与膜杂分离效果也有影响,摆角过小时,输膜筛摆动过程中与残膜分离不彻底,导致残膜堆积在输膜筛筛面上,影响输膜与膜杂分离效果,而摆角过大时,会降低整机作业性能,加快挡膜帘与复位弹簧损耗。前期样机试验表明,当3=200 mm,3=300 mm,3=170 mm时,输膜与膜杂分离效果较好,由图7a中的几何关系可计算出此时摆角的值约为40°。

3 田间试验

3.1 试验条件

为检验夹指链式残膜回收机脱膜装置的实际作业性能,2019年10月在新疆兵团农六师新湖农场22连收获后的棉田中进行田间作业性能试验,试验装置安装在夹指链式残膜回收机的机架后侧,如图8所示。试验棉田为黏性土壤,平均含水率为17%(0~50 mm),平均土壤坚实度为2.7 kPa,地面整体情况良好,土地平整。田间地膜幅宽为2050 mm,厚度为0.008 mm,覆膜时间约为180 d,膜下滴灌带已回收,地膜表面有少量破损,且留有覆土及作物茎叶,地表秸秆余留高度为800~900 mm。试验选用约翰迪尔904型轮式拖拉机作为动力单元,此外配有皮尺(0~100 m)、电子台秤(型号:TCS-100,量程100 kg,精度1 g)、土壤水分速测仪(型号:MS-10,精度0.1%)等设备。考虑作业质量与经济效益,机组作业速度设定为4.5 km/h。

1.脱膜装置 2.秸秆输送装置 3.收膜装置 4.拖拉机

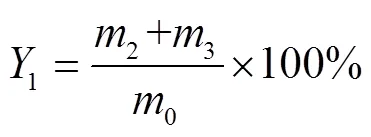

3.2 试验方法

良好的收膜、脱膜与清杂效果是保证残膜回收机连续作业的必要条件,因此结合实际情况,试验过程中选取残膜回收率、脱膜率及含杂率作为夹指链式残膜回收机的性能评价指标。试验田内随机选取1个膜幅进行5次重复验证试验,单次试验的测试区长度为100 m。每次试验结束后分别对集膜箱内的膜杂混合物与缠绕在收膜装置上的残膜进行收集与处理。各指标的计算如下[32-34]

式中1为残膜回收率,%;2为脱膜率,%;3为含杂率,%;0为100 m长的同等型号新地膜的质量,g;1为集膜箱内膜杂混合物的总质量,g;2为集膜箱内残膜的质量,g;3为缠绕在收膜装置上的残膜质量,g。

3.3 试验结果与分析

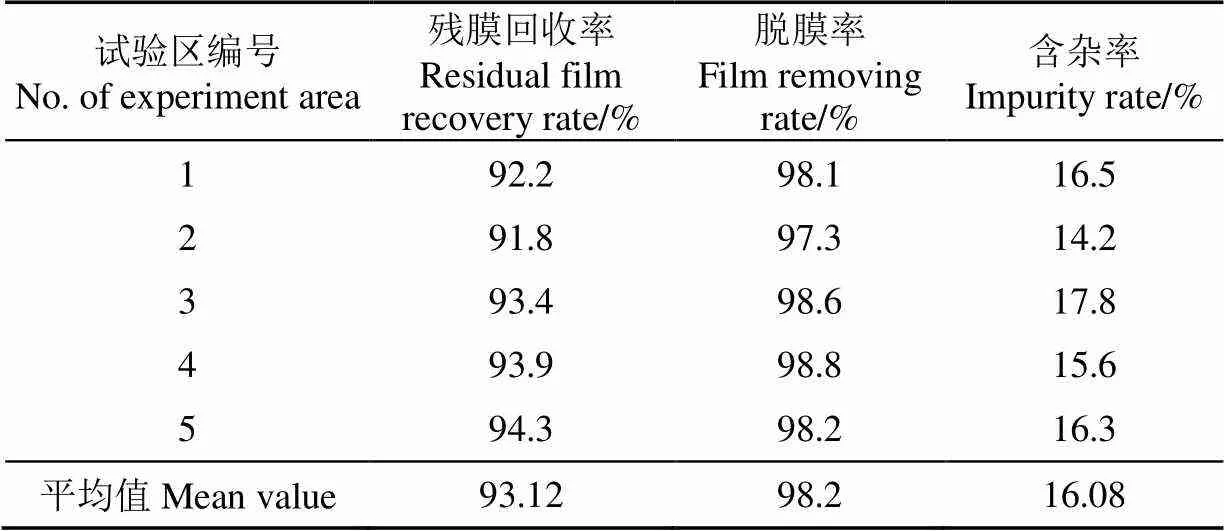

夹指链式残膜回收机田间试验结果如表3所示。

表3 田间试验结果

由表3可以看出,当机具作业速度为4.5 km/h、刮板宽度为100 mm、曲柄回转中心与上收膜轮中心间的水平安装距离为290 mm,竖直安装距离为200 mm、上收膜轮角速度与曲柄角速度比为0.5、输膜筛相邻棒条间的安装距离为50 mm时,夹指链式残膜回收机作业时的平均残膜回收率为93.12%,脱膜率为98.2%,含杂率为16.08%,能够满足残膜回收机田间作业性能要求。机具连续进行过程中状况良好,刮板在曲柄摇杆机构的驱动下可顺利将粘附在夹指与夹指链间的残膜刮落,未出现残膜二次缠绕的现象,膜杂分离机构可将脱下的残膜顺利推送至集膜箱上方,并在此过程中完成膜杂分离,减少了集膜箱内土壤和秸秆的质量,各部件功能与作业效果达到了设计的预期。

试验过程中发现,当机具作业速度为4.5 km/h,上收膜轮角速度与曲柄的角速度比为0.5时,机具作业效果与整机状况良好。当机具作业速度加快或上收膜轮角速度与曲柄角速度的比值减小时,机具作业效果依然良好,但整机出现振动现象。这是因为脱膜装置中曲柄摇杆机构的质量分布不平衡,随着作业速度的增加,由质量不平衡产生的系统惯性力不平衡现象加剧,导致整机产生振动。因此在今后的研究中还需对曲柄摇杆机构中各杆件的质量分布情况进行优化改进,提高机具在较高作业速度下的稳定性。受试验环境与时间的限制,本次试验只在现有的结构及作业参数下对样机进行了性能验证试验,未深入探究脱膜装置在不同结构与作业参数组合下的作业效果,因此在后续的研究中还需进行脱膜装置结构与作业参数的优化试验,进一步提高夹指链式残膜回收机脱膜装置及整机的作业效果。

4 结 论

1)本文针对现有残膜回收机脱膜困难的问题,结合夹指链式残膜回收机设计了一种脱膜装置,主要包括刮板总成、曲柄摇杆机构和膜杂分离机构,利用曲柄摇杆机构驱动刮板以特定的轨迹完成脱膜作业,并使用棒条状输膜筛完成输膜和膜杂分离作业。

2)为增加夹指随夹指链转过上收膜轮的过程中与刮板接触的次数,将刮板总成中的刮板设为双层,并通过作业过程分析对其结构参数进行设计;使用ADAMS软件对刮板末端运动轨迹进行仿真分析,并根据仿真结果对曲柄摇杆机构的杆件长度及安装角进行设计;通过对残膜受力情况的分析,确定了曲柄摇杆机构的安装位置;通过运动学分析获得了夹指不被漏刮时上收膜轮角速度与曲柄角速度比的最大值;为实现输膜与膜杂分离,设计了往复摆动式膜杂分离机构,并通过作业机理分析及性能试验对相关部件的结构参数进行设计。

3)田间试验表明,当机具作业速度为4.5 km/h、刮板宽度为100 mm、曲柄回转中心与上收膜轮中心间的水平安装距离为290 mm、竖直安装距离为200 mm、上收膜轮角速度与曲柄角速度比为0.5、输膜筛相邻棒条间的安装距离为50 mm时,残膜回收率为93.12%,脱膜率为98.2%,含杂率为16.08%,机具连续作业过程中未出现残膜二次缠绕的问题,能够满足残膜回收机作业要求。

[1] 严昌荣,梅旭荣,何文清,等. 农用地膜残留污染的现状与防治[J]. 农业工程学报,2006,22(11):269-272.

Yan Changrong, Mei Xurong, He Wenqing, et al. Present situation of residue pollution of mulching plastic film and controlling measures[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(11): 269-272. (in Chinese with English abstract)

[2] 李元桥,何文清,严昌荣,等. 点源供水条件下残膜对土壤水分运移的影响[J]. 农业工程学报,2015,31(6):145-149.

Li Yuanqiao, He Wenqing, Yan Changrong, et al. Effect of residual film on soil infiltration under drip irrigation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(6): 145-149. (in Chinese with English abstract)

[3] 温浩军,牛琪,纪超. 地膜机械化技术现状及分析[J]. 中国农业大学学报,2017,22(3):145-153.

Wen Haojun, Niu Qi, Ji Chao. Current status and analysis of plastic film on the mechanical technology[J]. Journal of China Agricultural University, 2017, 22(3): 145-153. (in Chinese with English abstract)

[4] 毕继业,王秀芬,朱道林. 地膜覆盖对农作物产量的影响[J]. 农业工程学报,2008,24(11):172-175.

Bi Jiye, Wang Xiufen, Zhu Daolin. Influence of film mulching on crop chain[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(11): 172-175. (in Chinese with English abstract)

[5] 刘建国,李彦斌,张伟,等. 绿洲棉田长期连作下残膜分布及对棉花生长的影响[J]. 农业环境科学学报,2010,29(2):246-250.

Liu Jianguo, Li Yanbin, Zhang Wei, et al. Distribution of residual film under long-term continuous cropping in oasis cotton field and its effect on cotton growth[J]. Journal of Agro-Environment Science, 2010, 29(2): 246-250. (in Chinese with English abstract)

[6] 董合干,刘彤,李勇冠,等. 新疆棉田地膜残留对棉花产量及土壤理化性质的影响[J]. 农业工程学报,2013,29(8):91-99.

Dong Hegan, Liu Tong, Li Yongguan, et al. Effects of plastic film residue on cotton yield and soil physical and chemical properties in Xinjiang[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 91-99. (in Chinese with English abstract)

[7] 王志超,李仙岳,史海滨,等. 含残膜土壤水分特征曲线模型构建[J]. 农业工程学报,2016,32(14):103-109.

Wang Zhichao, Li Xianyue, Shi Haibin, et al. Water characteristic curve model for soil with residual plastic film[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(14): 103-109. (in Chinese with English abstract)

[8] 解红娥,李永山,杨淑巧,等. 农田残膜对土壤环境及作物生长发育的影响研究[J]. 农业环境科学学报,2007,26(S1):153-156.

Xie Honge, Li Yongshan, Yang Shuqiao, et al. Influence of residual plastic film on soil structure, crop growth and development in field[J]. Journal of Agro-Environment Science, 2007, 26(S1): 153-156. (in Chinese with English abstract)

[9] 王志超,李仙岳,史海滨,等. 农膜残留对土壤水动力参数及土壤结构的影响[J]. 农业机械学报,2015,46(5):101-106,140.

Wang Zhichao, Li Xianyue, Shai Haibin, et al. Effects of residual plastic film on soil hydrodynamic parameters and soil structure[J]. Transaction of the Chinese Society for Agricultural Machinery, 2015, 46(5): 101-106, 140. (in Chinese with English abstract)

[10] 曹肆林,王序俭,沈从举,等. 残膜回收机械化技术的专利分析研究[J]. 中国农机化,2009(4):48-50.

Cao Silin, Wang Xujian, Shen Congju, et al. Patent analysis on mechanization technology of retrieving the used plastic film[J]. Chinese Agricultural Mechanization, 2009(4): 48-50. (in Chinese with English abstract)

[11] 严昌荣,刘恩科,舒帆,等. 我国地膜覆盖和残留污染特点与防控技术[J]. 农业资源与环境学报,2014,31(2):95-102.

Yan Changrong, Liu Enke, Shu Fan, et al. Review of agricultural plastic mulching and its residual pollution and prevention measures in China[J]. Journal of Agricultural Resources and Environment, 2014, 31(2): 95-102. (in Chinese with English abstract)

[12] 赵岩,陈学庚,温浩军,等. 农田残膜污染治理技术研究现状与展望[J]. 农业机械学报,2017,48(6):1-14.

Zhao Yan, Chen Xuegeng, Wen Haojun, et al. Research status and prospect of control technology for residual plastic film pollution in farmland[J]. Transaction of the Chinese Society for Agricultural Machinery, 2017, 48(6): 1-14. (in Chinese with English abstract)

[13] 何文清,严昌荣,赵彩霞,等. 我国地膜应用污染现状及其防治途径研究[J]. 农业环境科学学报,2009,28(3):533-538.

He Wenqing, Yan Changrong, Zhao Caixia, et al. Study on the pollution by plastic mulch film and its counter measures in China[J]. Journal of Agro-Environment Science, 2009, 28(3): 533-538. (in Chinese with English abstract)

[14] 张慧明,陈学庚,颜利民,等. 随动式秸秆还田与残膜回收联合作业机设计与试验[J]. 农业工程学报,2019,35(19):11-19.

Zhang Huiming, Chen Xuegeng, Yan Limin, et al. Design and test of master-slave straw returning and residual film recycling combine machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(19): 11-19. (in Chinese with English abstract)

[15] 王旭峰,胡灿,鲁兵,等. 抛膜链齿输送式残膜回收机设计与试验[J]. 农业机械学报,2018,49(3):122-129.

Wang Xufeng, Hu Can, Lu Bing, et al. Design and experiment of sprocket conveying residual film recycling machine of casting film[J]. Transaction of the Chinese Society for Agricultural Machinery, 2018, 49(3): 122-129. (in Chinese with English abstract)

[16] 康建明,彭强吉,王士国,等. 弹齿式残膜回收机捡拾装置改进设计与试验[J]. 农业机械学报,2018,49(S1):295-303.

Kang Jianming, Peng Qiangji, Wang Shiguo, et al. Improved design and experiment on pickup unit of spring-tooth residual plastic film collector[J]. Transaction of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 295-303. (in Chinese with English abstract)

[17] 刘旋峰,石鑫,郭兆峰,等. 滚筒式残膜回收机的性能试验研究[J]. 农业工程学报,2017,33(16):26-31.

Liu Xuanfeng, Shi Xin, Guo Zhaofeng, et al. Performance test on roller type residual film recycling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 26-31. (in Chinese with English abstract)

[18] 王科杰,胡斌,罗昕,等. 残膜回收机单组仿形搂膜机构的设计与试验[J]. 农业工程学报,2017,33(8):12-20.

Wang Kejie, Hu Bin, Luo Xin, et al. Design and experiment of monomer profiling raking-film mechanism of residual plastic film collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(8): 12-20. (in Chinese with English abstract)

[19] 明光,毕新胜,王晓东,等. 夹持输送式残膜捡拾机气力脱膜机理研究[J]. 中国农机化学报,2016,37(7):1-5.

Ming Guang, Bi Xinsheng, Wang Xiaodong, et al. Research on mechanism of air force separating residual film from gripping and delivering residual plastic film collector[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(7): 1-5. (in Chinese with English abstract)

[20] 由佳翰,张本华,温浩军,等. 铲齿组合式残膜捡拾装置设计与试验优化[J]. 农业机械学报,2017,48(11):97-104.

You Jiahan, Zhang Benhua, Wen Haojun, et al. Design and test optimization on spade and tine combined residual plastic film device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 97-104. (in Chinese with English abstract)

[21] 刘进宝,郑炫,赵岩,等. 残膜捡拾压缩车及其作业工艺设计与试验[J]. 农业工程学报,2017,33(19):17-26.

Liu Jinbao, Zheng Xuan, Zhao Yan, et al. Design and experiment of operation process for collecting residual film compacted truck[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(19): 17-26. (in Chinese with English abstract)

[22] 靳伟,张学军,鄢金山,等. 曲轴式棉田地表残膜回收机捡膜特性分析及工作参数优化[J]. 农业工程学报,2018,34(16):10-18.

Jin Wei, Zhang Xuejun, Yan Jishan, et al. Characteristic analysis and working parameter optimization of crankshaft type cotton field surface residual film collecting machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(16): 10-18. (in Chinese with English abstract)

[23] 牛琪,纪超,赵岩,等. 集条残膜打包机捡拾清理装置设计与试验[J]. 农业机械学报,2017,48(5):101-107.

Niu Qi, Ji Chao, Zhao Yan, et al. Design and experiment on collecting and separating device for strip plastic film baler[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(5): 101-107. (in Chinese with English abstract)

[24] 谢建华,张凤贤,陈学庚,等. 弧形齿滚扎式残膜回收机的设计及参数优化[J]. 农业工程学报,2019,35(11):26-37.

Xie Jianhua, Zhang Fengxian, Chen Xuegeng, et al. Design and parameter optimization of arc tooth and rolling bundle type plastic film residue collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(11): 26-37. (in Chinese with English abstract)

[25] 罗威,王吉奎,罗新豫,等. 夹指链式残膜回收装置仿形及收膜机构的改进设计与试验[J]. 农业工程学报,2017,33(22):27-35.

Luo Wei, Wang Jikui, Luo Xinyu, et al. Improved design and experiment of profiling and recycling plastic film mechanism for clamping finger-chain type device of recycling residual plastic film[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(22): 27-35. (in Chinese with English abstract)

[26] 段文献,王吉奎,李阳,等. 夹指链式残膜回收装置的设计及试验[J]. 农业工程学报,2016,32(19):35-42.

Duan Wenxian, Wang Jikui, Li Yang, et al. Design and test of clamping finger-chain type device for recycling agricultural plastic film[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(19): 35-42. (in Chinese with English abstract)

[27] 中国机械工业联合会. 残地膜回收机标准:GB/T 25412- 2010[S]. 北京:中国标准出版社,2011

[28] 谢建华. 垄作残膜捡拾及脱卸装置的研究[D]. 北京:中国农业大学,2014.

Xie Jianhua. Study on Pick-up and Unloading Device for Residual Plastic Film of Bed Planting[D]. Beijing: China Agricultural University, 2014. (in Chinese with English abstract)

[29] 罗威,王吉奎,牛海龙,等. 夹指链式残膜回收机清杂装置的设计与试验[J]. 农机化研究,2018,40(2):75-79.

Luo Wei, Wang Jikui, Niu Hailong, et al. Design and test on debris clean-up device of clamping finger-chain type device for recycling agricultural plastic film[J]. Journal of Agricultural Mechanization Research, 2018, 40(2): 75-79. (in Chinese with English abstract)

[30] 谢建华,段威林,张凤贤,等. 杆齿式卸膜机构的设计及高速摄像试验[J]. 机械设计,2019,36(5):60-64.

Xie Jianhua, Duan Weilin, Zhang Fengxian, et al. Design and high-speed photography test of pole-tooth film-unloading mechanism[J]. Journal of Machine Design, 2019, 36(5): 60-64. (in Chinese with English abstract)

[31] 孙桓. 机械原理[M]. 北京:高等教育出版社,2013:130-135.

[32] 施丽莉,胡志超,顾峰玮,等. 耙齿式残膜回收机自动脱膜机构设计[J]. 农业工程学报,2017,33(18):11-18.

Shi Lili, Hu Zhichao, Gu Fengwei, et al. Design on automatic unloading mechanism for teeth type residue plastic film collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(18): 11-18. (in Chinese with English abstract)

[33] 谢建华,唐炜,张学军,等. 摆杆驱动式残膜回收机的设计与参数优化[J]. 农业工程学报,2019,35(4):56-63.

Xie Jianhua, Tang Wei, Zhang Xuejun, et al. Design and parameter optimization of swing rod driven residual plastic film collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 56-63. (in Chinese with English abstract)

[34] 谢建华,唐炜,曹肆林,等. 齿链复合式残膜回收机设计与试验[J]. 农业工程学报,2020,36(1):11-19.

Xie Jianhua, Tang Wei, Cao Silin, et al. Design and experiment of tooth chain compound residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(1): 11-19. (in Chinese with English abstract)

Design and experiment of film removing device for clamping finger-chain type residual film collector

Tang Yongfei1, Zhao Yongman1,2※, Wang Jikui1,2, Wang Zheng1

(1,,832003,;2,,832003,)

Film-mulching cultivation technology could significantly improve the growth condition of crops and increase the economic benefits of agricultural production. However, the residual film in soil is very difficult to degrade, and there is no effective recovery method, resulting in the amount of residual film in farmland soil gradually increased. The residual film currently has a serious impact on the ecological environment of farmland soil. To solve this problem, domestic scholars have devised a variety of residual film collectors. The design of film removing device was one of the key points in the development of the residual film collector. However, the existing residual film collectors mainly adopts the structure of pneumatic, telescopic rod tooth and rotary scraper, which could easily cause secondary winding of residual film during the film removing process. Thus, a film removing device of clamping finger-chain type for residual film collection was designed in this study. The device was consisted of scraper assembly, crank-rocker mechanism and film-impurity separation mechanism, which could complete the work of film removing, film-impurity separation, and film transport at one time. In order to increase the contact times between the finger and the scraper when the clamping finger-chain moved upward, a double-layer arrangement structure of scraper was adopted in the scraper assembly, and the structural parameters were designed through the analysis of the operation process. The ADAMS software was used to simulate and analyze the motion trajectory of the endpoint of the scraper, and the length of each rod and the mounting angle of the crank-rocker mechanism were designed. Through the force analysis of residual film, the mounting position of the crank-rocker mechanism was determined. Through the kinematics analysis, the maximum value of the angular speed ratio between the upper film collecting wheel and the crank when the fingers were not scratched was obtained. In order to achieve the film-impurity separation and film transport, a film-impurity separation mechanism with reciprocating swing type was designed, and the structural parameters of related components were designed based on the operation mechanism analysis and performance tests. The field experiments results showed that the residual film recovery rate was 93.12%, the film removing rate was 98.2%, and the impurity rate was 16.08%, when the travel speed of the collector was 4.5 km/h, the width of scraper was 100 mm, the horizontal mounting distance between the rotation center of crank and the center of upper film collecting wheel was 290 mm, the vertical mounting distance between the rotation center of crank and the center of upper film collecting wheel was 200 mm, the angular speed ratio between the upper film collecting wheel and the crank was 0.5, and the mounting distance of the bar in film transport sieve was 50 mm, The results indicated that the film removing device could meet the field operation requirements of the residual film collector. The research can provide the basis and reference for the development of relevant residual film collector.

agricultural machinery; design; residual film recovery; film removing device; crank-rocker mechanism

唐永飞,赵永满,王吉奎,等. 夹指链式残膜回收机脱膜装置设计与试验[J]. 农业工程学报,2020,36(13):11-19.doi:10.11975/j.issn.1002-6819.2020.13.002 http://www.tcsae.org

Tang Yongfei, Zhao Yongman, Wang Jikui, et al. Design and experiment of film removing device for clamping finger-chain type residual film collector[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(13): 11-19. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.13.002 http://www.tcsae.org

2020-03-18

2020-06-10

国家自然科学基金资助项目(51765057)

唐永飞,主要从事农业机械设计及理论分析研究。Email:1074437968@qq.com

赵永满,教授,博士,主要从事农业机械化工程研究。Email:zhrym@163.com

10.11975/j.issn.1002-6819.2020.13.002

S223.5

A

1002-6819(2020)-13-0011-09