气力集排式排肥系统结构优化与试验

杨庆璐,王庆杰,李洪文,何 进,卢彩云,王英博,于畅畅

·农业装备工程与机械化·

气力集排式排肥系统结构优化与试验

杨庆璐,王庆杰※,李洪文,何 进,卢彩云,王英博,于畅畅

(1. 中国农业大学工学院,北京 100083; 2. 中国农业大学工学院现代农业装备优化设计北京市重点实验室,北京 100083)

针对气力集排式排肥系统与分层深施肥铲配合作业时,进肥口处肥料落入不顺畅以及排肥口处气流速度过大导致肥料弹跳和地表扬尘等问题,该研究通过分析排肥系统各部件结构参数与工作参数之间的关系,对排肥系统进行结构优化,并设计了一种气-肥分离装置,将部分输送气流提前从排肥系统排出,从而降低排肥口处的气流速度,提高进肥口的进料稳定性。通过理论分析和参数计算,确定了排肥系统各组成部件的结构和基本工作参数,分析确定了影响排肥口和进肥口处气流速度的主要因素,并以排肥口和进肥口处的气流速度为试验指标,以气-肥分离装置的排气口面积、排肥系统入口气流速度和施肥速率为试验因素,进行二次正交旋转组合台架试验,建立了试验指标与各影响因素的数学回归模型。通过对试验结果的拟合和优化分析,得到气-肥分离装置排气口面积为798.0 mm2。排肥系统入口气流速度为28.10 m/s,施肥速率为0.28 kg/s时,排肥系统排肥口气流速度为5.91 m/s,进肥口气流速度为3.94 m/s,以得到的优化参数进行试验验证,测得排肥系统排肥口气流速度为6.02 m/s,进肥口气流速度为4.11 m/s,排肥系统进肥口肥料落入顺畅,工作稳定。

机械化;设计;优化;气力集排式;气-肥分离装置

0 引 言

随着中国土地流转的进一步推进,土地集约化、规模化经营成为农业发展必然趋势,中大型、高速宽幅作业机具成为现代农业高效生产的根本保障[1-5]。施肥播种作业是农业生产的关键环节,须按照农艺要求在较短时间内完成,时间紧、季节性强[6-7]。传统机械式施肥播种装置已不能满足高速宽幅、精量高效的现代化农业的作业要求。近年来,精确度高、可靠性强的气力集排式施肥播种方式发展迅速[8-9]。

气力集排式排肥系统是气力集排式施肥播种机的核心部件之一。国外在20世纪50年代就已经开始了气力集排式排肥排种方面的研究[10],80年代,在美国、加拿大等发达国家开始广泛应用,逐渐取代传统机械式施肥方式[11-12]。Andrii等[13-14]对气力集排式播种机气力输送系统进行了理论分析和试验研究,研究表明在给定管道中颗粒的流量和输送气流速度决定了颗粒在输送系统中的运动速度和运动轨迹;Salavat等[15]对气力集排式播种机分配系统中气-固两相流进行了数值模拟,以数值方式描述分配系统分配过程,为研究和改进气力集排式分配系统的结构参数提供了参考;Bourges等[16]对分配系统中气流的运动进行了数值模拟,研究垂直输送管的长度对气力集排系统气动性能的影响。以上研究均未涉及气力集排式排肥系统各部件结构参数与工作参数之间的影响关系,尤其是关于排肥系统进出口参数对排肥系统工作稳定性、进肥口和排肥口处气流速度等影响的研究。国内对气力集排式排肥系统方面的研究起步较晚,有关排肥系统工作稳定性方面的研究鲜见报道。

基于前期研究,将气力集排式排肥系统用于分层深施肥作业,排肥系统各排肥管与分层施肥铲各层出肥口相连,肥料在气流作用下可快速远距离输送至分层深施肥铲各层出肥口,实现肥料在土壤中分层施用。传统机械式分层施肥作业,依靠肥料自身重力进行肥料输送和各层分配,为避免堵塞,排肥管较粗大,不仅增大了机具作业阻力,可靠性也较差,而气力集排式排肥系统先进行各层肥料分配,而后肥料在气流辅助下快速输送至各层出肥口,排肥管直径较小,且不易堵塞,有效减小机具作业阻力。试验发现,排肥管直径参数对气力集排式排肥系统的工作稳定性有较大影响,因此,需明确排肥系统各部件的结构参数与工作参数之间的影响关系,优化气力集排式排肥系统参数,提高工作稳定性。

本文针对排肥系统与分层深施肥铲配合作业时,进肥口处肥料落入不顺畅以及排肥口处气流速度过大导致肥料弹跳和地表扬尘等问题,通过气力集排式排肥系统试验台,研究排肥系统各部件结构与工作参数之间的关系,以为气力集排式排肥系统的设计和优化提供技术参考和理论支撑,提高气力集排式排肥系统的工作稳定性。

1 气力集排式排肥系统结构与工作原理

1.1 总体结构

气力集排式排肥系统包括肥料分配装置、供肥装置、气-肥混合装置、气-肥分离装置、风机和输送管道等。其中肥料分配装置由分配器和波纹管组成,供肥装置由肥箱、外槽轮排肥器和排肥电机组成。结构示意图如图1所示。

1.排肥管 2.气-肥分离装置 3.波纹管 4.分配器出口 5.分配器 6.肥箱 7.排肥电机 8.风机 9.气流输送管 10.气-肥混合装置 11.外槽轮排肥器 12.气-肥输送管 13.分层深施肥铲

风机出口通过气流输送管道与气-肥混合装置进风口相连接;外槽轮排肥器由排肥电机带动,与气-肥混合装置进肥口相连接;气-肥混合装置出口经气-肥输送管与波纹管下端相连接;分配器入口与波纹管上端相连接,出口经排肥管与气-肥分离装置相连接;排肥系统排肥管与分层深施肥铲上下层施肥管相连接。

1.2 工作原理

气力集排式排肥系统的排肥作业,主要依靠高速气流的作用将肥料分配并输送至分层深施肥铲。其工作过程主要分为供肥装置定量供肥、气-肥混合装置高效混肥、分配装置精准分肥、排肥管快速输肥4个阶段。工作时,风机产生高速气流,经气流输送管道进入气-肥混合装置混合腔;肥料从肥箱经外槽轮排肥器定量排出,在自身重力和压差作用下进入气-肥混合装置混合腔;气-肥混合装置在文丘里效应的作用下,将高速气流和肥料在混合腔内均匀混合;混合形成的气-肥混合流经气-肥输送管进入波纹管,在波纹管的拉伸、挤压及肥料触壁反射的共同作用下,高速气流与肥料充分混合,形成均匀气-肥混合流;分配器利用压差和肥料触壁反射的特性,将气-肥混合流精准分配至每一个出口;分配后的气-肥混合流经排肥管和气-肥分离装置输送至分层深施肥铲,分层深施肥铲将肥料分层施入土壤中。

2 气力集排式排肥系统关键参数设计

气力集排式排肥系统中,肥料的稳定供给是提高排肥系统稳定性的关键因素。排肥系统气力输送中,各部件的结构参数和输送气流速度是影响肥料输送的重要因素[17]。

2.1 排肥系统风速

气力集排式排肥系统依靠高速气流将肥料分配并输送至各排肥管。肥料与高速气流在气-肥混合装置形成气-肥混合流,经气-肥输送管进入波纹管,波纹管为竖直方向安装,因此,气-肥混合流需克服肥料重力向上运动,并以一定速度进入分配器,完成肥料的分配。

肥料颗粒为不规则形状球体,在气流作用下形成悬浮状态,必须满足空气阻力F与物料浮重相等,则肥料颗粒的自由悬浮速度0[18]为

式中K为不规则形状物料修正系数;d为肥料颗粒的等效粒径,m;ρ为肥料的颗粒密度,kg/m3;ρ为空气的密度,kg/m3;为绕流阻力系数;为重力加速度,m/s2。不规则球体的K为1.2[18],ρ为1.293 kg/m3,取0.44[18],取9.81 m/s2。通过预试验,测得所选肥料(住商肥料(青岛)有限公司,N:P2O5:K2O为28:8:10)等效粒径d为3.26×10-3m,肥料的颗粒密度ρ为1 448 kg/m3。

由此计算得出肥料颗粒的自由悬浮速度0为9.51 m/s,根据气力输送气流速度的经验系数,输送管道布置较复杂时,输送气流速度v应为颗粒悬浮风速0的2.6~5.0倍[8,18],则v最小值应大于2.60,即24.71 m/s,取整为25 m/s。

2.2 气-肥输送管结构参数

气-肥输送管将气-肥混合流从气-肥混合装置输送到波纹管(图1中12所示),单位时间所需空气体积量Q为

式中W为单位时间输送气流质量,W=W/,kg/s;W为单位时间输送肥料颗粒质量即施肥速率,kg/s;为单位时间肥料质量与气流质量的混合比。

排肥系统物料输送方式为低压稀相流输送[14],根据相关文献[18],单位时间肥料质量与气流质量的混合比范围为1~10,本文取为2.9[19]。气力集排式排肥系统用于玉米分层深施肥作业,机具作业幅宽为2.5 m,最大施肥速度为10 km/h,施肥量为200~600 kg/hm2[19-22],则W最大为0.42 kg/s。

排肥系统单位时间内输送的空气体积量Q与气-肥输送管直径之间关系满足:

综合式(1)~(3),可得气-肥输送管道直径为

计算得气-肥输送管直径为76 mm,单位时间所需空气体积量Q为0.112 m3/s。

2.3 气-肥混合装置结构参数

气-肥混合装置依据文丘里效应实现肥料与气流均匀混合[23-24],是连续均匀供肥的关键部件,其结构如图2所示,主要包括喷嘴、进肥口、肥料接收室、过渡室和气-肥混合腔等结构。喷嘴出口与肥料接收室相连接,入口与风机出口相连接。进肥口一端与肥料接收室相连接,另一端与定量供肥装置相连接。

1.气-肥混合腔 2.过渡室 3.肥料接收室 4.进肥口 5.喷嘴

1.Air-fertilizer mixing chamber 2.Transition room 3.Fertilizer receiving room 4.Fertilizer inlet 5.Nozzle

注:为过渡室收缩角,(°);为喷嘴收缩角,(°);1为气-肥混合腔直径,mm;1为气-肥混合腔长度,mm;2为喷嘴直径,mm;3为进肥口直径,mm。

Note:is contraction angle of transition room, (°);is contraction angle of nozzle, (°);1is diameter of air-fertilizer mixing chamber, mm;1is length of air-fertilizer mixing chamber, mm;2is diameter of nozzle, mm;3is diameter of fertilizer inlet, mm.

图2 气-肥混合装置结构示意图

Fig.2 Structural schematic diagram of air-fertilizer mixing device

过渡室主要作用是将气-肥混合腔与肥料接收室连接起来,将肥料接收室中的肥料收拢至气-肥混合腔。过渡室收缩角为过渡室管壁与竖直方向的夹角,应大于肥料颗粒与过渡室内壁的摩擦角的补角,防止肥料滑落回肥料接收室。经预试验测得肥料颗粒与过渡室内壁摩擦角为27.31°,补角为62.69°,因此取为65°。喷嘴收缩角为喷嘴收缩口管壁与竖直方向的夹角,其主要作用是提高喷嘴出口气流速度,在肥料接收室形成负压[25],促进肥料顺利落入接收室,取为70°[24]。气-肥混合腔与气-肥输送管道相连接,因此气-肥混合腔直径1与气-肥输送管道直径尺寸一致,为76 mm。当气-肥混合腔直径1与喷嘴直径2比例为1.27时,气-肥混合装置综合性能最优[26],因此喷嘴直径2为60 mm。气-肥混合腔长度应当满足肥料与气流场充分混合稳定[27],因此1取为300 mm,3取为55 mm。

2.4 排肥系统分配装置进出口参数

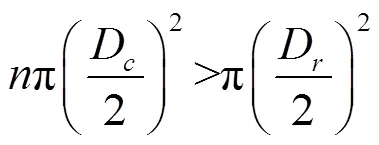

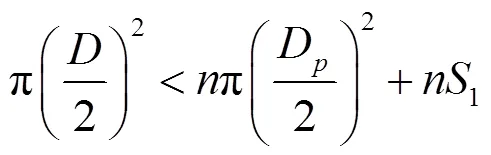

排肥系统分配装置是进行各行肥料分配的关键部件,其进出口参数对排肥系统内部气压和风速、肥料颗粒的运动有重要影响[28]。分配装置中波纹管两端分别与气-肥输送管和分配器入口相连接,因此,波纹管直径D和分配器入口直径D与气-肥输送管直径尺寸一致,均为76 mm,其结构如图3所示。由分配器入口进入的气-肥混合流经分配器分配后由分配器出口排出,为保证分配后的气-肥混合流能顺利排出分配器,减少气流在分配器内的压力损失,分配器各出口的截面积之和应大于分配器入口截面积,因此分配器出口的直径D应满足:

式中为分配器出口个数;D为分配器出口直径,mm;D为分配器入口直径,mm。

气力集排式排肥系统用于玉米分层深施肥作业,作业幅宽为2.5 m,对应4个分层深施肥铲,每个分层深施肥铲施肥层数为2层,每层对应1根排肥管,因此分配器出口个数为8个。计算得出分配器出口的直径应大于26.87 mm。为保证分配器稳定分配,保留一定裕量,取分配器出口的直径D为30 mm。

1.分配器出口 2.分配器 3.分配器入口 4.波纹管

1.Distributor outlet 2.Distributor 3.Distributor inlet 4.Bellows

注:D为波纹管直径,mm;D为分配器出口直径,mm;D为分配器入口直径,mm。

Note:Dis diameter of bellows, mm;Dis diameter of distributor outlet, mm;Dis diameter of distributor inlet, mm.

图3 排肥系统分配装置结构示意图

Fig.3 Structural schematic diagram of distribution device of fertilizing system

2.5 排肥系统气流入口与气-肥出口的参数关系

排肥系统工作时,当排肥系统的气流入口与气-肥出口大小相同时,初始输送气流速度一定,输送过程中空气能量不断损耗,沿输送管路方向压力不断下降,空气产生膨胀,使管道内输送气流的速度不断增大,压力损失进一步增加,至排肥系统气-肥出口处达到最大值[29],导致排肥系统气-肥出口肥料速度过大,肥料落入土壤后发生弹跳,影响分层效果;当排肥系统气流入口大于气-肥出口时,输送过程中气流压力损失加剧,能量不断损耗,气体膨胀更为严重,增加了气-肥出口气流速度,另一方面,初始定量的气流从气流入口进入,再从气-肥出口排出,单位时间总流量一定的情况下,出口截面积越小,气流速度越大,造成排肥系统气-肥出口肥料速度增大。

排肥系统气-肥混合装置的管道先收缩后逐渐扩大,在收缩位置动压达到最大,静压最小,气流速度因横截面减小而增大,产生压差,肥料被负压吸入气-肥混合装置。当排肥系统气流入口大于气-肥出口时,就会间接造成气-肥混合装置的气流入口大于气流出口,文丘里效应失效,在收缩位置不再产生负压,阻碍肥料进入气-肥混合装置,在进肥口处产生堵塞。

因此,为实现排肥系统进肥口连续稳定进料,降低排肥系统气-肥出口的气流速度,减少肥料弹跳和地表扬尘等问题,排肥系统气流入口的截面积应小于排肥系统气-肥出口的截面积。

2.6 排肥管结构参数

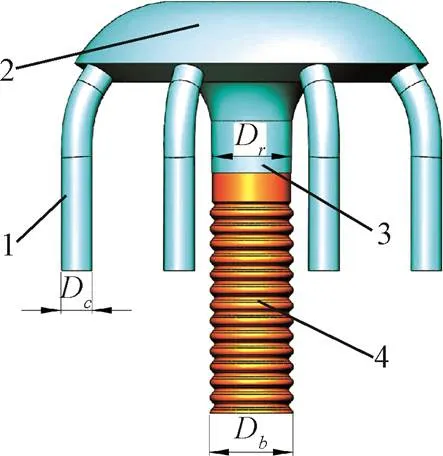

气力集排式排肥系统中分配器将肥料分配后经排肥管输送至分层深施肥铲,各排肥管组成了排肥系统的末端出口,其结构参数对整个排肥系统的工作稳定性有重要影响。如图4所示,各排肥管与分层深施肥铲各层出肥口相连,各层出肥口布置在分层深施肥铲铲柄的后方。施肥作业时,施肥铲前方铲尖切开土壤,肥料经后方的各层出肥口施入土壤,在机组前进过程中,施肥铲后方的排肥管与铲尖切开的土壤的侧壁接触,对土壤侧壁产生一定的扰动,增大施肥铲的前进阻力,因此,为降低施肥铲的工作阻力,减少排肥管对土壤的扰动,排肥管直径应尽量减小[14],本研究取排肥管直径D为20 mm。

1.铲尖 2.铲柄 3.下层排肥管 4.上层排肥管 5.上层肥料 6.下层肥料 7.上层出肥口 8.下层出肥口 9.土壤

3 气-肥分离装置设计

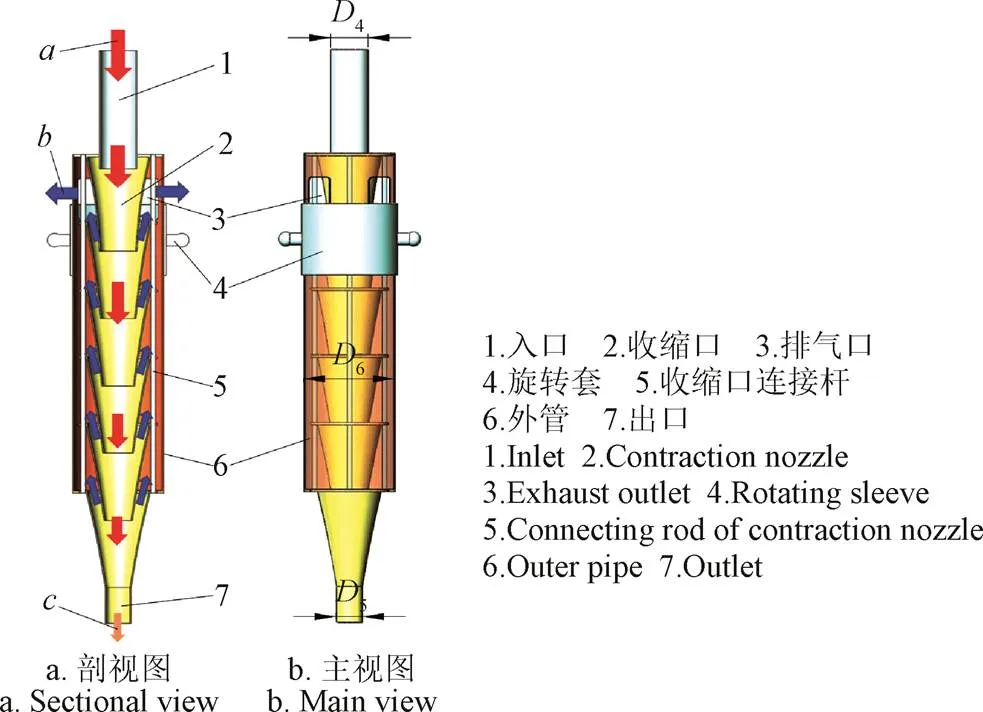

3.1 气-肥分离装置结构与工作原理

根据前文计算分析,排肥系统的气流入口截面积应小于排肥系统的气-肥出口截面积。排肥系统的气流入口为气-肥输送管,直径为76 mm,排肥系统气-肥出口为分层深施肥铲排肥管,直径为20 mm,共有8个排肥管,计算得排肥系统气-肥出口等效直径为56.6 mm,此时排肥系统的气流入口截面积大于排肥系统的气-肥出口截面积,不能满足设计要求。排肥系统分配器将肥料分配完成后,气-肥混合流由分配器出口进入分层深施肥铲排肥管,分配器出口直径为30 mm,而分层深施肥铲排肥管直径为20 mm,两者不匹配,因此,本研究提出一种气-肥分离装置,安装在分配器出口与分层深施肥铲排肥管之间,将一部分输送气流从分离装置排出,剩余气流与肥料由分层深施肥铲排肥管排出。此时,气-肥分离装置排气口与分层深施肥铲排肥管共同组成排肥系统的出口,当增大气-肥分离装置排气口时,排肥系统的出口截面积也相应增大。当排气口与排肥管组成的等效出口截面积大于排肥系统的入口截面积时即能满足排肥系统的设计要求。

气-肥分离装置将分配器分配后的气-肥混合流中的一部分气流提前排出排肥系统,可减少分层深施肥铲出肥口处的气流,降低出肥口处肥料的速度,减少肥料在土壤中的弹跳,提高肥料分层效果,同时减少地面扬尘,其结构如图5所示,主要包括旋转套、收缩口连接杆和外管等。气-肥分离装置入口与分配器出口相连,出口与分层深施肥铲排肥管相连,前一个收缩口出口与下一个收缩口入口之间留有一定的间隙,各收缩口由连接杆固定在外管上,所有收缩口由外管包裹,外管上部设有排气口,旋转套通过螺纹安装在外管外侧,通过转动旋转套,上下移动其位置,调整排气口大小。

经分配器分配后的气-肥混合流由入口进入气-肥分离装置,经连续收缩口分离作用,一部分气流由收缩口与收缩口之间的间隙排出,进入气-肥分离装置外管,由外管上部排气口排出,肥料颗粒在惯性力和重力作用下进入下一级收缩口,经过多级收缩口的分离作用,一部分气流提前排出,剩余的部分气流与肥料颗粒共同进入分层深施肥铲排肥管,辅助完成肥料颗粒的输送。

注:a为气-肥混合流;b为提前排出的气流;c为剩余的气流和肥料;D4为气-肥分离装置入口直径,mm;D5为气-肥分离装置出口直径,mm;D6为外管直径,mm。

气-肥分离装置入口直径4与分配器出口直径D大小一致,为30 mm;出口直径5与分层深施肥铲排肥管直径D大小一致,为20 mm;收缩口锥角为20°,收缩口入口直径为52 mm;外管直径大于收缩口入口直径且保留一定间隙,便于排出分离后的气流,外管直径6取为75 mm;排气口为4个25×10 (mm)矩形孔,均匀分布在外管上部圆周,通过旋转套调整排气口大小,排气口面积1的理论可调整范围为0~1 000 mm2。根据前述排肥系统入口与出口参数关系分析可知,排肥系统的入口截面积应小于排肥系统的等效出口截面积,因此气-肥分离装置排气口面积1应满足:

在现代高校教育中,注重大学生综合素质和创新能力的培养成为教育界的共识。高校在转变教学理念的同时,加强实践在教学中的比重,改进实验教学方式方法,对于提高学生综合素质和创新能力,具有重要意义[1-3]。广东技术师范学院自动化学院根据制定的人才培养方案,按照复合型、创新型、应用型人才培养目标,为培养电类创新型人才实施高素质教育,在教育的同时更加专注培养学生的实际动手能力、创新思维,不断研究与探索实验教学,建设新型的实验教学环境,提高学生的工程实践能力及综合素质。

式中为气-肥输送管道直径,mm;为分配器出口个数。

计算得出排气口面积1应大于253 mm2,因此排气口面积1的调整范围为253~1 000 mm2。

3.2 排肥系统进出口气流速度的影响分析

排肥系统输送肥料时,输送气流沿管道方向压力降低,体积发生膨胀,密度减小,而质量流量不变,因此管道内气流输送速度V为

由式(7)可知,当排肥系统输送管道的管径增大时,输送气流的速度会减小,且与输送管道半径的平方成反比,因此在沿排肥系统输送管道方向,增大管道直径可在一定范围内降低气流速度,减小排肥系统出口处肥料的速度。

由输送气流的状态方程可得:

式中P为排肥系统入口气体压力,Pa;Q为排肥系统入口气体体积流量,kg/h;T为排肥系统入口气体温度,℃;P为排肥系统出口气体压力,Pa;Q为排肥系统出口气体体积流量,kg/h;T为排肥系统出口气体温度,℃;Δ为排肥系统从入口到出口的压力损失,Pa;D为排肥系统入口管径,m;v为排肥系统入口气流速度,m/s;D为排肥系统出口管径,m;v为排肥系统出口气流速度,m/s。

式中ρ为排肥系统入口气流密度,kg/m3;ρ为排肥系统出口气流密度,kg/m3。

根据可压缩流体的连续性可得

综合式(9)~(10)可得

由式(11)可知,排肥系统的出口气流速度v与排肥系统的入口气流速度v、排肥系统入口管径D和出口管径D有关。

综上,气力集排式排肥系统的排肥口气流速度决定了排肥系统出肥口处肥料颗粒的速度,速度过大会造成肥料颗粒触土反弹,影响分层施肥分层效果。气-肥混合装置进肥口处气流的速度和方向,影响进肥口处肥料的落入,反向气流会导致进肥口处肥料堵塞,造成排肥系统供肥不畅。当排肥系统安装在施肥机机具上,机具不同的作业速度与不同的单位面积施肥量进行匹配时,其本质的变化即机具在单位时间内的施肥量(即施肥速率),以此表示机具不同作业速度和不同单位面积施肥量时的施肥情况。排肥系统单位时间内的施肥量由供肥装置的外槽轮排肥器和排肥电机进行调节,排肥系统的施肥速率W(即单位时间的施肥量)的变化会改变排肥系统内颗粒的分布密度,进而影响排肥系统内部和排肥口处的气流和气压[28]。综上,通过上述分析可知影响排肥系统排肥口和进肥口气流速度的主要因素为排肥系统入口气流速度v、入口管径D、出口管径D和施肥速率W。入口气流速度v即排肥系统的输送气流速度v,应大于25 m/s;入口管径D即气-肥输送管直径,为76 mm;排肥系统出口截面积为分层深施肥铲排肥管出口截面积与气-肥分离装置排气口截面积之和,分层深施肥铲排肥管直径D为20 mm,气-肥分离装置排气口面积1为253~1 000 mm2,排肥系统出口管径大小转化为气-肥分离装置排气口截面积大小;机具作业幅宽2.5 m,施肥量200~600 kg/hm2,最大作业速度10 km/h,则施肥速率为0.14~0.42 kg/s。

4 气力集排式排肥系统台架试验

为研究排肥系统进出口参数、入口气流速度和施肥速率对排肥系统排肥口和进肥口处气流速度的影响,进行排肥系统排肥性能试验,优化排肥系统参数。

4.1 试验材料

试验材料为住商肥料(青岛)有限公司生产的颗粒状玉米复合肥料(N:P2O5:K2O为28:8:10),肥料颗粒呈圆球形。选取一定量的颗粒肥料,随机将其分为5组,采用细盐填充法测量5组肥料的密度,取平均值,测得颗粒肥料的密度为1 448 kg/m3。随机选取100粒肥料颗粒,用千分尺测量其三轴尺寸,计算得肥料颗粒的等效粒径为3.26 mm,球形率为0.94,粒径大小随机分布,83%的肥料颗粒粒径在2.7~3.9 mm之间。

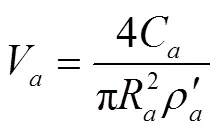

4.2 试验装置

试验在农业农村部保护性耕作研究中心气力排肥器性能试验台上进行,试验装置如图6所示。

1.风机 2.气流输送管 3.气-肥混合装置 4.排肥电机 5.外槽轮排肥器 6.肥箱 7.分配器 8.分配器出口 9.波纹管 10.气-肥分离装置 11.气-肥输送管 12.排肥管

4.3 试验设计

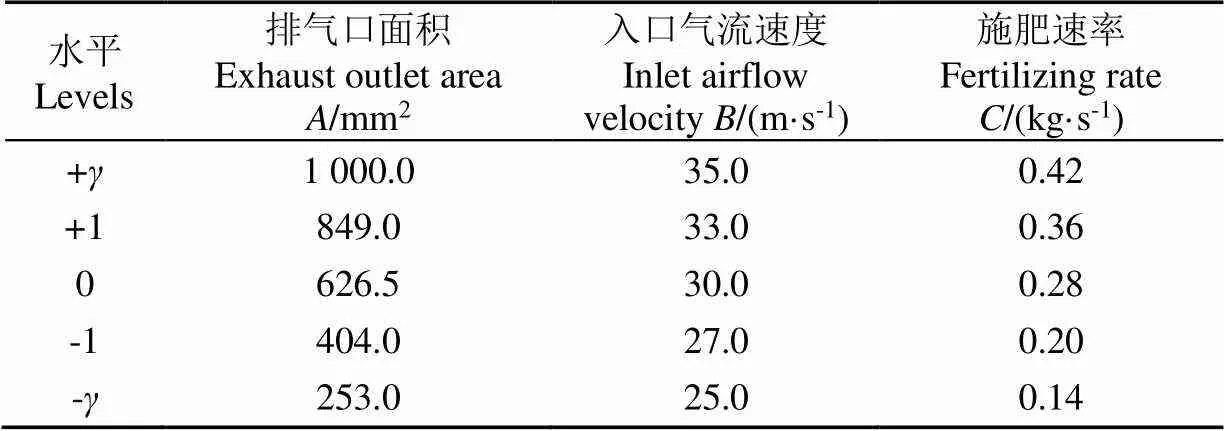

排肥系统进出口参数、入口气流速度、施肥速率等影响排肥系统排肥口和进肥口处气流的速度,进而影响排肥系统作业稳定性,为研究排肥系统进出口和作业参数对排肥系统排肥性能的影响,以排肥系统排肥口和进肥口气流速度为试验指标,以气-肥分离装置排气口面积、排肥系统入口气流速度和施肥速率为试验因素,进行二次正交旋转组合试验。各试验因素的水平范围为:气-肥分离装置排气口面积253~1 000 mm2;入口气流速度25~35 m/s;施肥速率0.14~0.42 kg/s。

经前期预试验,当施肥速率为0.42 kg/s时,排肥系统排肥口的气流速度为4.4~6.4 m/s,肥料在排肥管中不会发生堵塞,同时能够有效减少肥料在土壤中的弹跳和地面扬尘,因此试验以排肥系统排肥口气流速度为4.4~6.4 m/s作为优化目标;排肥系统进肥口处因气-肥混合装置内的负压而产生的气流,速度越大越有助于肥料落下,因此试验以排肥系统进肥口气流速度最大值作为优化目标,进行优化分析。试验因素水平及编码表如表1所示。

表1 试验因素水平及其编码表

试验前,根据试验所需排气口面积值,通过调整气-肥分离装置中旋转套的位置,将排气口面积调整至对应值;根据所需入口气流速度,调整风机变频器,改变风机转速,利用风速仪测量入口气流速度,进行风速标定;为提高供肥装置工作稳定性,将肥箱中加入15 kg颗粒肥料,选取试验方案中的施肥速率(0.14、0.2、0.28、0.36、0.42 kg/s),调整排肥电机转速,进行试验标定。试验时,根据各组试验方案,调整试验装置,用风速仪测量排肥系统8个排肥口的气流速度和进肥口的气流速度,每组试验重复3次,取测量结果的平均值。试验方案与试验结果如表2所示。

4.4 试验结果与分析

4.4.1 回归模型建立与方差分析

将试验结果用Design Expert软件进行二次回归分析,并进行多元回归拟合[30],分析得到排肥系统排肥口气流速度1、排肥系统进肥口气流速度2与气-肥分离装置排气口面积、排肥系统入口气流速度、施肥速率之间的数学模型,检验其显著性,并分析其交互作用规律。

1)排肥系统排肥口气流速度1

对试验结果进行回归拟合,建立排肥系统排肥口气流速度1的回归模型

1=−331.608 10+0.118 32+20.443 36

−40.772 94+4.823 85×10-3(12)

−0.264 512

表2 试验方案与试验结果

排肥系统排肥口气流速度1的方差分析结果如表3所示。由表3可知,试验整体模型为极显著(<0.01),线性主效应项中气-肥分离装置排气口面积、排肥系统入口气流速度和施肥速率对试验指标排肥系统排肥口气流速度1的影响极显著(<0.01),交互项中气-肥分离装置排气口面积与排肥系统入口气流速度的交互项对试验指标排肥系统排肥口气流速度1的影响显著(0.01≤<0.05),二次主效应项中排肥系统入口气流速度的二次项对试验指标排肥系统排肥口气流速度1的影响显著(0.01≤<0.05),其他各项不显著,各影响因素对排肥系统排肥口气流速度影响的主次顺序是气-肥分离装置排气口面积、排肥系统入口气流速度、施肥速率。分析结果中失拟差的值为0.359 6为不显著(>0.1),表明不存在影响试验指标的其他因素水平存在,且试验因素与试验指标存在显著的二次关系,试验分析结果合理。

2)排肥系统进肥口气流速度2

对试验结果进行回归拟合,建立排肥系统进肥口气流速度2的回归模型

2=10.824 42+5.805 99×10-3−0.471 81

−40.417 32+2.247 59(13)

−58.171912

表3 排肥系统排肥口和进肥口气流速度方差分析表

注:“***”表示极显著(<0.01);“**”表示显著(0.01≤<0.05);“*”表示较显著(0.05≤<0.1)。

Note: “***” means highly significant (<0.01), “**” means significant (0.01≤<0.05), “*” means relatively significant (0.05≤<0.1).

排肥系统进肥口气流速度2的方差分析结果如表3所示。由表3可知,试验整体模型为极显著(<0.01),线性主效应项中气-肥分离装置排气口面积对试验指标排肥系统进肥口气流速度2的影响极显著(<0.01),线性主效应项中排肥系统入口气流速度和施肥速率对试验指标排肥系统进肥口气流速度2的影响较显著(0.05≤<0.1),交互项中排肥系统入口气流速度与施肥速率的交互项对试验指标排肥系统进肥口气流速度2的影响较显著(0.05≤<0.1),二次主效应项中施肥速率的二次项对试验指标排肥系统进肥口气流速度2的影响较显著(0.05≤<0.1),其他各项不显著,各影响因素对排肥系统进肥口气流速度影响的主次顺序是气-肥分离装置排气口面积、排肥系统入口气流速度、施肥速率。分析结果中失拟差=0.483 8为不显著(>0.1),表明不存在影响试验指标的其他因素水平存在,且试验因素与试验指标存在显著的二次关系,试验分析结果合理。

4.4.2 响应曲面分析

利用Design Expert软件对试验结果进行分析处理,根据建立的排肥系统排肥口和进肥口气流速度回归模型,得到气-肥分离装置排气口面积、排肥系统入口气流速度、施肥速率之间的交互作用对排肥系统排肥口和进肥口气流速度的影响效应响应曲面,如图7所示。

施肥速率为0.28 kg/s时,气-肥分离装置排气口面积和排肥系统入口气流速度对排肥系统排肥口气流速度1的交互影响如图7a所示。当排肥系统入口气流速度一定时,气-肥分离装置排气口面积与排肥系统排肥口气流速度呈负相关,较优的排气口面积范围为685.0~849.0 mm2。当气-肥分离装置排气口面积一定时,排肥系统入口气流速度与排肥系统排肥口气流速度呈正相关,较优的排肥系统入口气流速度范围为27.0~31.5 m/s。2个交互项中气-肥分离装置排气口面积为影响排肥系统排肥口气流速度的主要因素。

图7 试验因素对各指标的影响

气-肥分离装置排气口面积为626.5 mm2时,排肥系统入口气流速度和施肥速率对排肥系统进肥口气流速度2的交互影响如图7b所示。当排肥系统入口气流速度一定时,施肥速率与排肥系统进肥口气流速度呈负相关,较优的施肥速率范围为0.20~0.33 kg/s。当施肥速率一定时,排肥系统入口气流速度与排肥系统进肥口气流速度呈正相关,较优的入口气流速度为31.5~33.0 m/s。2个交互项中排肥系统入口气流速度为影响排肥系统进肥口气流速度的主要因素。

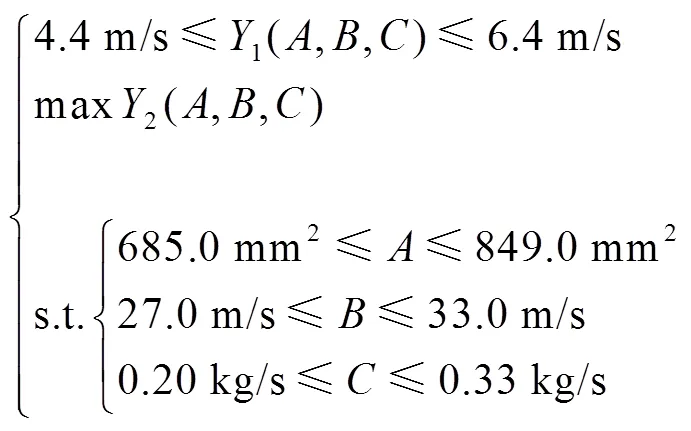

4.4.3 参数优化

为获得排肥系统较优工作性能的结构和工作参数,利用Design Expert软件的优化模块,对2个回归模型进行优化求解,根据排肥系统实际作业条件和工作要求,结合响应曲面分析结果,确定目标函数的约束条件为

根据约束条件,对目标函数进行优化求解,得到多种优化后的参数组合,结合排肥系统实际施肥作业的工作要求,从中选取较优的参数组合:气-肥分离装置排气口面积为798.0 mm2,排肥系统入口气流速度为28.10 m/s,施肥速率为0.28 kg/s时,排肥系统排肥口气流速度较小,进肥口气流速度较优,对应的排肥系统排肥口气流速度为5.91 m/s,进肥口气流速度为3.94 m/s。

4.5 试验验证

为验证试验得到的优化结果,将气-肥分离装置排气口面积调整为798.0 mm2,排肥系统入口气流速度调整为28.10 m/s,施肥速率调整为0.28 kg/s,进行验证试验,测量排肥系统排肥口和进肥口处气流速度。测得排肥系统排肥口气流速度为6.02 m/s,进肥口气流速度为4.11 m/s。

本文试验所用肥料为住商肥料(青岛)有限公司生产的颗粒状玉米复合肥料(N:P2O5:K2O为28:8:10),该肥料物理性状与相关文献[11,21,29,31]中肥料的物理性状基本相同,其三轴尺寸、密度等参数的差值在10%以内,因此所用肥料具有一定代表性,优化后的排肥系统可适用于与试验所用肥料物理性状相近的其他肥料。不同的作业速度与不同的单位面积施肥量进行匹配时,其本质的变化即为机具在单位时间内的施肥量,因此文中以单位时间施肥量(即施肥速率)来表示机具不同作业速度和不同单位面积施肥量时的施肥情况。相关研究表明,排肥系统排肥管的管路结构会对排肥系统排肥口处气流速度产生一定影响,本文的研究主要针对排肥系统中进出口参数对排肥系统工作稳定性的影响,解决排肥系统进肥口处肥料落入不顺畅的问题,由此设计了一种气-肥分离装置,并对装置工作参数进行了优化。台架试验的主要目的是检验气-肥分离装置对整个排肥系统稳定性的作用,优化排肥系统,因此试验中将各行的排肥管长度取为等长进行研究,暂未考虑排肥系统排肥管的管路结构对试验结果的影响。后续试验样机的研究中,会根据实际管路的布置形式对管路结构进行详细研究。

5 结 论

1)为提高气力集排式排肥系统工作稳定性,针对因排肥系统与分层深施肥铲配合作业时,排肥系统进肥口处肥料落入不顺畅以及排肥口处气流速度过大导致的肥料弹跳和地表扬尘等问题,进行了理论分析,并通过设计计算,确定了排肥系统主要的工作参数和各组成部件的结构参数,得出排肥系统入口的截面积应小于排肥系统等效出口的截面积,排肥系统入口气流速度应大于25 m/s,气-肥输送管直径为76 mm,施肥速率为0.14~0.42 kg/s。

2)设计了一种气-肥分离装置,可将部分输送气流提前从排肥系统排出,减少排肥系统排肥口处气流量,降低排肥口处气流速度,同时气-肥分离装置的排气口与排肥管共同组成了排肥系统的末端出口,满足了排肥系统入口的截面积小于排肥系统等效出口的截面积这一必要条件。

3)通过理论分析确定了影响排肥系统排肥口和进肥口处气流速度的主要因素,以排肥系统排肥口和进肥口气流速度为试验指标,以气-肥分离装置排气口面积、排肥系统入口气流速度和施肥速率为试验因素,进行二次旋转正交组合试验,建立了各因素与试验指标的数学回归模型。通过对试验结果的拟合和优化分析,得到了气-肥分离装置排气口面积为798.0 mm2,排肥系统入口气流速度为28.10 m/s,施肥速率为0.28 kg/s时,排肥系统排肥口气流速度为5.91 m/s,进肥口气流速度为3.94 m/s,此时,排肥系统进肥口肥料落入顺畅,工作稳定。

[1] 赵春江,胡超凡. 农村土地流转与农民土地权益保护[J].北方经贸,2014(7):42-43.

Zhao Chunjiang, Hu Chaofan. Rural land circulation and protection of farmers’ land rights[J]. Northern Economy and Trade, 2014(7): 42-43. (in Chinese with English abstract)

[2] 季玉福. 土地流转合作社:我国实现农业现代化的重要路径[J]. 农村经济,2012(9):127-129.

Ji Yufu. Land transfer cooperatives: an important way for China to realize agricultural modernization[J]. Rural Economy, 2012(9): 127-129.(in Chinese with English abstract)

[3] 常金丽,张晓辉. 2BQ-10型气流一阶集排式排种系统设计与试验[J]. 农业工程学报,2011,27(1):136-141.

Chang Jinli, Zhang Xiaohui. Design and test of one-step centralized type pneumatic seeding system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(1): 136-141. (in Chinese with English abstract)

[4] 祁兵,张东兴,崔涛. 中央集排气送式玉米精量排种器设计与试验[J]. 农业工程学报,2013,29(18):8-15.

Qi Bing, Zhang Dongxing, Cui Tao. Design and experiment of centralized pneumatic seed metering device for maize[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(18): 8-15.(in Chinese with English abstract)

[5] 刘友华,刘立晶,李衍军,等. 气送式播种机气压平衡装置设计与试验[J]. 农业工程,2019,9(5):78-83.

Liu Youhua, Liu Lijing, Li Yanjun, et al. Design and experiment of pressure balance device of pneumatic conveying seeder[J]. Agricultural Engineering, 2019,9(5): 78-83. (in Chinese with English abstract)

[6] 张敏,吴崇友. 气力输送式播种机概况及我国的应用前景分析[J]. 中国农机化,2008(2):70-72.

Zhang Min, Wu Chongyou. General situation of pneumatic conveying seeder and analysis of its application prospect in China[J]. China Agricultural Mechanization, 2008(2): 70-72. (in Chinese with English abstract)

[7] 王洪平. 影响排种器排种精确性因素的分析[J]. 农机使用与维修,2014(12):67.

Wang Hongping. Analysis of factors affecting the accuracy of seed metering[J]. Agricultural Mechanization Using & Maintenance, 2014(12): 67. (in Chinese with English abstract)

[8] 戴亿政,罗锡文,王在满,等. 气力集排式水稻分种器设计与试验[J]. 农业工程学报,2016,32(24):36-42.

Dai Yizheng, Luo Xiwen, Wang Zaiman, et al. Design and experiment of rice pneumatic centralized seed distributor[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(24): 36-42. (in Chinese with English abstract)

[9] 张晓辉,王永振,仉利,等. 小麦气力集排器排种分配系统设计与试验[J]. 农业机械学报,2018,49(3):59-67.

Zhang Xiaohui, Wang Yongzhen, Zhang Li, et al. Design and experiment of wheat pneumatic centralized seeding distributing system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(3): 59-67. (in Chinese with English abstract)

[10] 谢宇峰,许剑平,梁玉成. 高速宽幅气送式集排精量播种施肥机的研制[J]. 农业科技与装备,2013(5):19-21.

Xie Yufeng, Xu Jianping, Liang Yucheng. Design of high-speed broad width pneumatic conveying concentration feeding precision seeding and fertilizing machine[J]. Agricultural Science & Technology and Equipment, 2013(5): 19-21. (in Chinese with English abstract)

[11] 雷小龙,李蒙良,张黎骅,等. 颗粒化肥水平气送式螺旋组合可调定量供肥装置设计与试验[J]. 农业工程学报,2018,34(19):9-18.

Lei Xiaolong, Li Mengliang, Zhang Lihua, et al. Design and experiment of horizontal pneumatic screw combination adjustable quantitative fertilizer feeding device for granular fertilizer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 9-18. (in Chinese with English abstract)

[12] Liu Lijing, Yang Hui, Ma Shaochun. Experimental study on performance of pneumatic seeding system[J]. Int J Agric & Biol Eng, 2016, 9(6): 84-90.

[13] Andrii Yatskul, Jean-Pierre Lemiere. Experimental determination of flow concentration for pneumatic conveying systems of air-seeders[J]. Inmateh-Agricultural Engineering, 2014, 44(3): 19-26.

[14] Andrii Yatskul, Jean-Pierre Lemiere. Establishing the conveying parameters required for the air-seeders[J]. Biosystems Engineering, 2018, 166: 1-12.

[15] Salavat Mudarisov, Ildar Badretdinov, Zinnur Rakhimov, et al. Numerical simulation of two-phase “Air-Seed” flow in the distribution system of the grain seeder[J]. Computers and Electronics in Agriculture, 2020,168:105151.

[16] Bourges G, Eliach J, Medina M. Numerical evaluation of a seed distributor head for air seeders[J]. Chemical Engineering Transactions, 2017(58): 571-576.

[17] 李东森, 杨磊. 面粉厂制粉车间正、负压气力输送中变径管的优化设计[J]. 农业机械,2013(20):71-74.

Li Dongsen, Yang Lei. Optimal design of variable-diameter pipes in positive and negative pressure pneumatic conveying in flour mill[J]. Farm Machinery, 2013(20): 71-74. (in Chinese with English abstract)

[18] 杨伦,谢一华. 气力输送工程[M]. 北京:机械工业出版社,2006.

[19] 杨庆璐, 王庆杰, 李洪文, 等. 气力集排式变量排肥系统分层施肥量调节装置研制[J]. 农业工程学报, 2020, 36(1): 1-10.

Yang Qinglu, Wang Qingjie, Li Hongwen, et al. Development of layered fertilizer amount adjustment device of pneumatic centralized variable fertilizer system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(1): 1-10. (in Chinese with English abstract)

[20] 刘正道,王庆杰,刘春鸽,等. 腔盘式精量穴施肥装置设计与试验[J]. 农业机械学报,2018,49(10):137-144,355.

Liu Zhengdao, Wang Qingjie, Liu Chunge, et al. Design and experiment of precision hole-fertilizing apparatus with notched Plate[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(10): 137-144, 355. (in Chinese with English abstract)

[21] 王洪章,刘鹏,贾绪存,等. 不同栽培管理条件下夏玉米产量与肥料利用效率的差异解析[J]. 作物学报,2019,45(10):1544-1553.

Wang Hongzhang, Liu Peng, Jia Xucun, et al. Analysis of differences in summer maize yield and fertilizer use efficiency under different cultivation managements[J]. Acta Agronomic Sinica, 2019, 45(10): 1544-1553. (in Chinese with English abstract)

[22] 周龙,曾志伟,杨德荣. 不同施肥水平对玉米产量的影响及肥料效应[J]. 贵州农业科学,2019,47(1):36-42.

Zhou Long, Ceng Zhiwei, Yang Derong. Effect of different fertilizer levels on maize yield and its fertilizer effect[J]. Guizhou Agricultural Sciences, 2019, 47(1): 36-42. (in Chinese with English abstract)

[23] 高筱钧,徐杨,杨丽,等. 基于DEM-CFD耦合的文丘里供种管供种均匀性仿真与试验[J]. 农业机械学报,2018,49(S1):92-100.

Gao Xiaojun, Xu Yang, Yang Li, et al. Simulation and experiment of uniformity of venturi feeding tube based on DEM-CFD coupling[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 92-100. (in Chinese with English abstract)

[24] 李勇,张文青,胡克吉. 文丘里供料器理论设计及数值模拟对比研究[J]. 机械与电子,2017,35(9):15-18.

Li Yong, Zhang Wenqing, Hu Keji. Comparative study on the theoretical design and numerical simulation of venturi feeder[J]. Machinery & Electronics, 2017, 35(9): 15-18. (in Chinese with English abstract)

[25] 李中华,王德成,刘贵林,等. 气流分配式排种器CFD模拟与改进[J]. 农业机械学报,2009,40(3):64-68.

Li Zhonghua, Wang Decheng, Liu Guilin, et al. CFD simulation and improvement of air-stream distributive metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(3): 64-68. (in Chinese with English abstract)

[26] 王秋良,王振华,吴文勇,等. 基于CFD的文丘里施肥器收缩与扩散段结构优化[J]. 节水灌溉,2019(9):46-52.

Wang Qiuliang, Wang Zhenhua, Wu Wenyong, et al. Structure optimization of contrsction and diffusion section of venturi fertilizer based on CFD[J]. Water Saving Irrigation, 2019(9): 46-52. (in Chinese with English abstract)

[27] 邢金龙.基于CFD-DEM耦合的气流一阶集排式排种系统仿真与试验[D]. 昆明:昆明理工大学,2017.

Xing Jinlong. Simulation and Test of One-Step Centralized Pneumatize Seeding System Based on CFD-DEM Coupling Method[D]. Kunming: Kunming University of Science and Technology, 2017. (in Chinese with English abstract)

[28] 杨庆璐,李子涵,李洪文,等. 基于CFD-DEM的集排式分肥装置颗粒运动数值分析[J]. 农业机械学报,2019,50(8):81-89.

Yang Qinglu, Li Zihan, Li Hongwen, et al. Numerical analysis of particle motion in pneumatic centralized fertilizer distribution device based on CFD-DEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(8): 81-89. (in Chinese with English abstract)

[29] 杨磊,朱海言. 面粉厂气力输送管道中变径管道系统设计[J]. 粮食加工,2013,38(1):13-15.

Yang Lei, Zhu Haiyan. Design of variable-diameter pipeline system in pneumatic conveying pipeline of flour mill[J]. Grain Processing, 2013, 38(1): 13-15. (in Chinese with English abstract)

[30] 王英博,荣高,李洪文,等. 立式驱动浅旋耙设计与参数优化[J]. 农业工程学报,2019,35(9):38-47.

Wang Yingbo, Rong Gao, Li Hongwen, et al. Design and parameter optimization of vertical driving-type surface rotary tillage machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(9): 38-47. (in Chinese with English abstract)

[31] 齐兴源,周志艳,杨程,等. 稻田气力式变量施肥机关键部件的设计与试验[J]. 农业工程学报, 2016,32(6):20-26.

Qi Xingyuan, Zhou Zhiyan, Yang Cheng, et al.Design and experiment of key parts of pneumatic variable-rate fertilizer applicator for rice production[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(6): 20-26. (in Chinese with English abstract)

Structural optimization and experiment of pneumatic centralized fertilizer system

Yang Qinglu, Wang Qingjie※, Li Hongwen, He Jin, Lu Caiyun, Wang Yingbo, Yu Changchang

(1.,,100083,; 2.100083)

In recent years, the pneumatic centralized fertilizing and seeding methods were developing rapidly. The pneumatic centralized fertilizing system was mainly used for layered fertilizing operation. The fertilizing pipes of the fertilizer discharging system were connected with the fertilizer outlet of the layered fertilizing shovel. Under the actions of air flow, the fertilizer was transported to the outlet of the fertilizing shovel quickly and remotely, so as to realize the layered application of the fertilizer in the soil. In this paper, in view of the problems such as the fertilizer falling into the inlet was not smooth and the airflow velocity at the outlet was too high, which leading to fertilizer bounce and dust when the fertilizer discharging system and layered deep fertilizing shovel were combined, the relationship between the structure of each part of the fertilizer discharging system and the working parameters was studied through the test-bench of the pneumatic centralized fertilizer discharging system, and the structure of the fertilizing system was optimized. An air-fertilizer separation device was designed, which was installed between the distributor outlet and the fertilizer discharging pipe of the layered deep fertilization shovel, part of the airflow from the fertilizing system was discharged by the air-fertilizer separation device in advance to reduce the airflow velocity at the fertilizer outlet of fertilizing system. The structure and basic working parameters of each component of fertilizing system were determined through theoretical analysis and parameter calculation. In specific, the airflow velocity of the fertilizing system inlet should be greater than 25 m/s, the diameter of the air-fertilizer conveying pipe, fertilizer inlet and fertilizer outlet was 76, 55 and 20 mm, respectively. The main factors affecting the airflow velocity at fertilizer outlet and inlet of fertilizing system were also determined through analysis. Taking the exhaust outlet area of the air-fertilizer separation device (), the airflow velocity of the fertilizing system inlet () and the fertilizing rate () as the test factors, the quadratic regression rotary orthogonal platform experiment was conducted. According to the test results, the mathematical regression model between the test indexes and the influencing factors was established. The results showed that the exhaust outlet area of air-fertilizer separation device, airflow velocity of the fertilizing system inlet and fertilizing rate had a significant effect on airflow velocity at fertilizer outlet of fertilizing system, and exhaust outlet area of air-fertilizer separation device had a significant effect on the airflow velocity at inlet of fertilizing system. The optimized parameters were conducted by fitting and optimizing the test results. It was obtained that airflow velocity at fertilizer outlet, fertilizer inlet of fertilizing system was 5.91 and 3.94 m/s, respectively, the exhaust outlet area of the air-fertilizer separation device, airflow velocity of the fertilizing system inlet and fertilizing rate were 798.0 mm2, 28.10 m/s and 0.28 kg/s, respectively. The verification test results showed that the airflow velocity at fertilizer outlet and fertilizer inlet of the system was 6.02 and 4.11 m/s, the fertilizer at the inlet of the fertilizer discharging system falled smoothly and stably.

mechanization; design; optimization; pneumatic centralized; air-fertilizer separation device

杨庆璐,王庆杰,李洪文,等. 气力集排式排肥系统结构优化与试验[J]. 农业工程学报,2020,36(13):1-10.doi:10.11975/j.issn.1002-6819.2020.13.001 http://www.tcsae.org

Yang Qinglu, Wang Qingjie, Li Hongwen, et al. Structural optimization and experiment of pneumatic centralized fertilizer system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(13): 1-10. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.13.001 http://www.tcsae.org

2020-05-15

2020-06-15

国家重点研发计划项目(2016YFD0200600)

杨庆璐,博士生,主要从事保护性耕作技术与装备研究。Email:yangqinglu@cau.edu.cn

王庆杰,教授,博士生导师,主要从事保护性耕作技术与装备研究。Email:wangqingjie@cau.edu.cn

10.11975/j.issn.1002-6819.2020.13.001

S224.21

A

1002-6819(2020)-13-0001-10